800 MPa高强度磁轭冲片激光切割工艺

刘福仁

(哈尔滨电机厂有限责任公司,哈尔滨 150040)

0 引言

大型水轮发电机磁轭的作用是产生转动惯量和固定磁极,同时也是磁路的一部分,它的重量约占电机总重的20%~30%,磁轭在运转时承受扭矩和磁极与磁轭本身离心力的作用[1]。随着水电技术的发展,水轮发电机容量和转速都在提高,磁轭所承受的离心力也随之越来越大,甚至达到数万吨,而这样巨大的离心力全部需要由3 mm厚钢板叠成的磁轭来承受,这就对磁轭材料的屈服强度和刚性提出了更高的要求。从以往的制造经验来看,钢板强度越高,内应力越大[2],在加工过程中越容易因内应力释放而变形。巴基斯坦SK水电站水轮发电机所用的800 MPa高强度磁轭钢板,就是我公司有史以来屈服强度最大的磁轭冲片,能否保质保量按时实现该材料的批量化稳定生产意义重大。

1 工艺分析及策划

磁轭冲片通常有冲制和激光切割两种加工方式,需对加工工艺进行分析策划。冲片材料为HD800,厚度为3 mm,一般平刃口模具冲裁时,其冲裁力P0可按下式计算[3]:

P0=Fτb=LtτbkN

(1)

式中:P0为冲裁力,kN;F为剪切断面面积,mm2;τb为材料抗剪强度,MPa;L为冲裁件周长,mm;t为材料厚度,mm。

考虑到模具刃口的磨损、间隙的波动、材料力学性能的变化以及材料厚度偏差等因素,实际所需冲裁力还需增加30%。所以选择冲床时,实际冲裁力P应为:

P=1.3P0=1.3Fτb=1.3LtτbkN

最终计算得:P≈58 500 kN

该冲裁力远超我公司现有冲压设备能力。经过分析,按照传统采用斜刃口、阶梯冲制和波浪刃口三种方法均难以满足生产要求。该钢板的屈服强度高达800 MPa,如果采用冲制方法,对模具的材料也是一种考验。综合考虑,为了圆满完成该项目磁轭冲片的生产任务,只能采用激光切割的加工方式。

2 试验及制造过程

2.1 工艺参数选择

由于该材料是我公司第一次试用, 没有可供参

考的工艺参数,并且按照以往的经验来看,强度越高的材料内应力越大,激光切割属于热熔化加工,在生产过程中容易产生由于内应力释放而造成的跑尺变形,导致不合格品率上升,所以需要进行工艺试验,摸索和固化功率、切割速度、焦点、辅助气体压力、切割路径、工艺补偿等工艺参数。

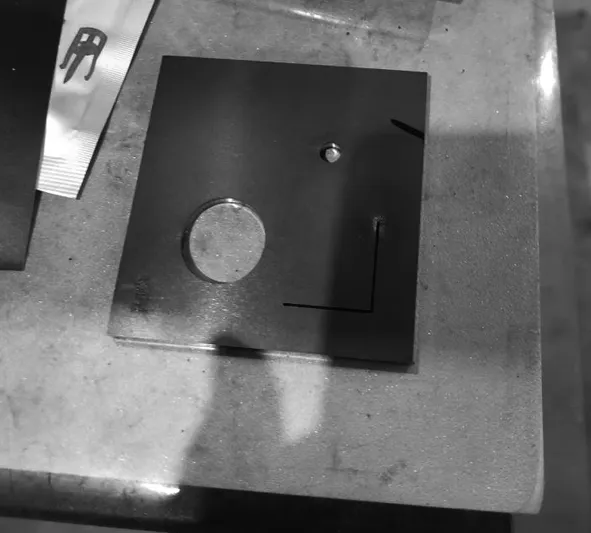

为了节约材料,避免浪费过多的钢板,设计切割试验样块(见图1)进行试验,按照表1的参数进行试切割,观察样块的切割质量,以确定最优工艺参数。

图1 切割试验样块

表1 工艺参数试验表

由于该磁轭冲片(见图2)长宽比很大,最大弦长为3 000 mm,而料宽仅585 mm,且单片弧度达到90°,整圆仅由4张冲片组成,所以单张冲片极易变形。所以在确定了工艺参数后,为了保证生产出合格的首件,需要不停地针对工件的检测结果来调试修改激光切割程序,以起到对材料变形的补偿。

图2 磁轭冲片及激光切割加工模拟图

为了减小激光切割的热变形量,在切割产品之前,先在工件的外轮廓处切割三条去应力线,使钢板的残余应力在此处进行充分释放,同时通过模拟仿真,优化走刀路径,以降低累计误差。这样,既保证了产品质量又提升了加工效率。

2.2 质量检测

产品首件采用三坐标测量仪进行检测。由于磁轭是由数万片磁轭冲片叠装而成,若每一片在孔及边缘处都存在错牙,数千片累计起来将是很大的误差,因此激光切割的每一片都要经过检查。

经过论证,对比检测法适合于大批量产品的质量检测,检查样板采用通用化设计,两种片共用一套单片检查胎板(见图3),节省工具费用。将检查合格后的三片冲片始终放在样板上,以后每生产一件必须放在样板上进行检查,保证单片检查圆销通过全部螺孔,用游标卡尺或量块、塞尺测量边缘“错牙”小于0.10 mm视为合格。

图3 磁轭冲片激光切割检查胎板

2.3 生产过程质量控制

在产品制造过程中,为保证获得稳定的激光切割质量,每四个小时更换喷嘴和防护镜片。更换下来的喷嘴和防护镜进行检查,手工清理喷嘴,避免切割金属熔渣返溅影响气流,严格执行质量检查要求,每一片都进行错极检查,保证产品一致性。

3 结论

通过采取以上工艺方法和措施,探索和固化工艺参数,克服了高强度磁轭钢板热熔化加工易变形跑尺的困难;在发电设备制造行业内首次实现了800 MPa高强度磁轭钢板的激光切割批量化稳定生产,提高了生产效率和成品率。产品圆度、垂直度、偏心值、波浪度均满足叠装质量要求。圆满完成工地叠片工作的同时,为日后900 MPa、1 000 MPa高强度磁轭钢板的加工工艺开发积累了宝贵经验。