大直径长钻孔预抽本煤层瓦斯技术优化研究与应用

陈志星

(山西新元煤炭有限责任公司,山西 晋中 045400)

新元煤矿现阶段所采9号煤层属于典型的松软破碎煤层,煤层具有瓦斯压力大、透气性差等特点[1-2]。瓦斯抽采、煤与瓦斯突出问题治理难度大,传统的瓦斯抽采治理办法应用效果差、耗时长,严重影响矿井回采工作面的高产高效。新元煤矿9108工作面为9号煤第三个回采工作面,根据9107工作面回采之前及前期瓦斯统计情况,预测相对瓦斯涌出量为11.70 m3/t,该工作面预计平均日产量为5 500 t,所以绝对涌出量为44.7 m3/min.9108工作面本煤层瓦斯抽采采用双侧单排长钻孔深孔布置方式,其抽采期间主要的难题有:①顺层钻孔钻进施工困难,塌孔、冲孔、卡钻现象较多,成孔率低,钻孔施工耗时长;②瓦斯压力大,透气性差,抽采效果差。为保障9108工作面的高产高效,对本煤层瓦斯预抽技术展开了相关研究。

1 工程概况

新元公司(新元煤矿)9108综采工作面井下南邻9号煤一采区大巷,东邻9107进风巷,西邻9109进风巷;上部为3号煤3415、3416工作面(已采完),其中3415进风巷位于9108工作面79架附近上部,3416进风巷位于9108工作面51架附近上部。煤层以亮煤为主,内生裂隙发育,9号煤属于复合顶板,煤层中含2~3层泥质夹矸,巷道揭露上部含有约0.1 m的8下煤,中间夹矸厚度为0.20~1.50 m.9号煤层厚度1.1~3.3 m,平均2.77 m.工作面回采期间布置4条巷道,分别是进风巷、回风巷、低位抽放巷和高抽巷。进、回风巷设计均沿9号煤层顶板布置。低位抽放巷距回风巷水平距离35 m,沿8号煤顶板上方1m左右的岩层布置,距9号煤顶板约8 m.

2 碎软煤层长钻孔施工装备及工艺研究

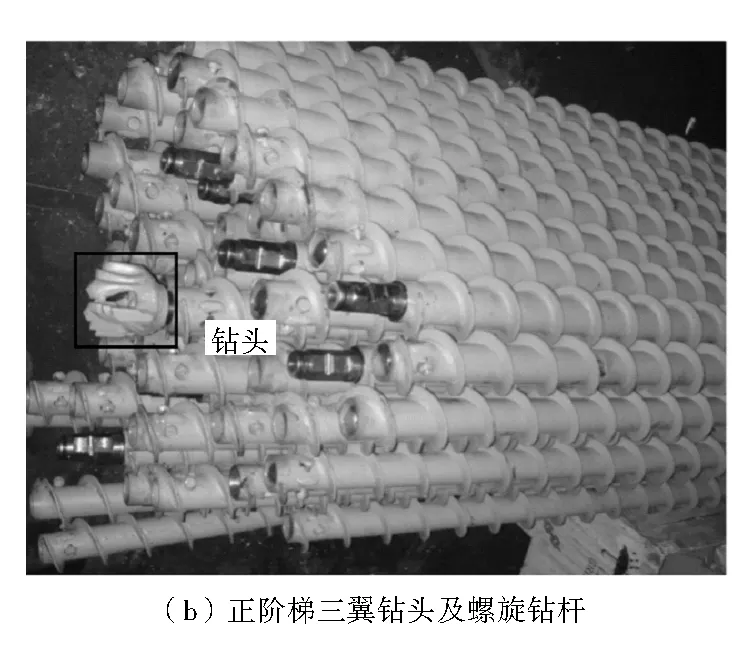

就新元煤矿现有技术而言,本煤层顺层钻孔最大有效深度多为120~150 m,钻孔的成孔率为55%~65%.新元煤矿9号煤层回采工作面倾斜长度为220~240 m,单个顺层钻孔无法覆盖工作面的宽度,更无法实现对接替工作面掘进巷道区域瓦斯的预抽和消突。9108工作面选用“短掘短抽”的方式进行本煤层瓦斯的消突,出现巷道掘进施工与本煤层瓦斯预抽相互干扰的问题。同时由于9号煤层本身瓦斯含量高、压力大、松软破碎,顺层钻孔施工效率低下。结合9108工作面实际工程地质条件,引入EH260 型高转速液压螺旋钻进钻机。该钻机的设计成孔深度可达300 m,能够覆盖工作面的宽度,同时能够覆盖本工作面另一回采巷道及接替工作面邻近巷道的掘进区域,达到递进式区域抽采的效果。该钻机钻速为900~1 000 r/min,钻头直径127 mm,通过高钻速来杜绝卡钻问题。采用螺旋钻杆避免压风排粉引起的钻孔内着火、瓦斯爆炸等问题,钻机及钻杆实物见图1.

图1 EH260 型高转速液压螺旋钻进钻机实物图

3 钻孔抽采煤层瓦斯影响因素数值模拟分析

本煤层瓦斯预抽常用工艺包括边掘边抽、先抽再掘等。对于煤与瓦斯突出煤层均需先进行瓦斯预抽消突方可进行巷道的掘进或工作面的回采。掘巷开始到工作面形成再到抽采达标通常需要400~600 d,因此煤层瓦斯抽采效率对于矿井高产高效具有重要意义。为更加合理地设计9108工作面顺层钻孔区域瓦斯抽采相关参数,以新元煤矿9108进风巷工程地质条件为背景,采用COMSOL软件建立二维物理模型[3]。模型规格长×高=20 m×3.0 m,二维模型具体形式及网格划分如图2所示,钻孔布置在模型中央,直径为130 mm.

图2 数值计算模型(m)

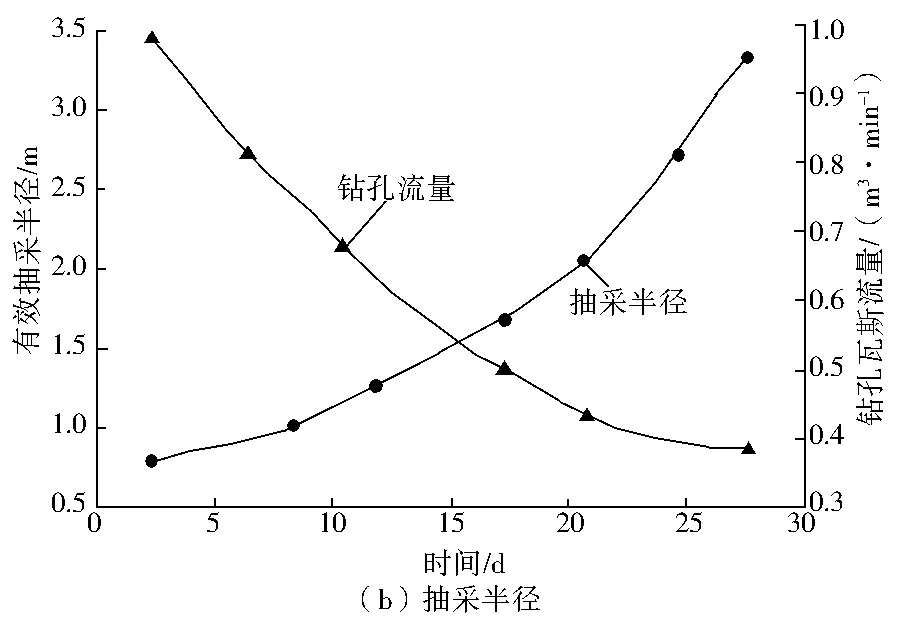

采用上述模型进行钻孔抽采负压及抽采半径的模拟研究,采用控制变量法对各因素的影响效果进行分析,抽采负压取值分别为-15 kPa、-30 kPa、-45 kPa,得到图3(a)所示结果,抽采负压越大,瓦斯抽放量越大,因此在保证抽采钻孔封孔质量的前提下,应尽可能采用较高的抽采负压,但抽采负压越大意味着抽采成本越高。同时考虑抽采管路的气密性及封孔效果、设备配套等问题,采用较高的抽采负压将存在一定的风险和困难,因此确定抽放钻孔负压合理取值为-30 kPa左右。由图3(b)可知,抽采负压为-30 kPa时,钻孔的有效抽采半径随着抽采时间的增大而逐渐增大,抽采20 d时,有效抽采半径达到2.0 m,表明大直径钻孔的有效抽采半径不小于2 m.

图3 数值模拟结果

4 封孔工艺优化研究

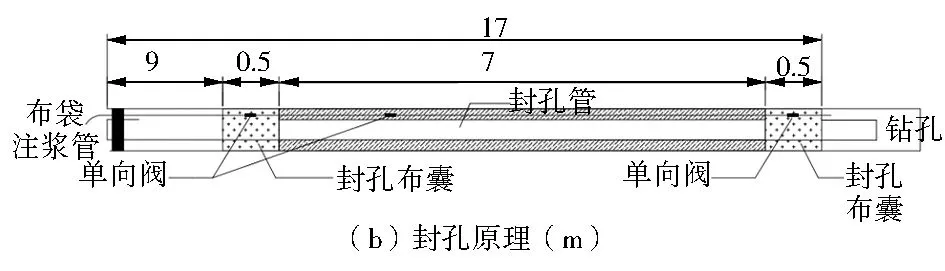

新元煤矿9号煤层瓦斯抽采顺层钻孔采用“两堵一注”封孔工艺,根据其应用效果的不足将其改进为带压封孔工艺。当顺层钻孔施工完成后直接放入封孔套管,对孔壁形成一定的保护作用,之后再进行注浆封孔。为确定9108进风巷内顺层钻孔的合理封孔长度,在现场进行钻屑法实验[4],共设计6个采样钻孔,钻孔长度20 m,钻屑量随深度的变化规律见图4(a)。钻进深度小于10 m时,每米钻屑量呈缓慢增大趋势,表明随着钻孔深度的增大,煤体的松动破碎程度逐渐减弱,在钻进深度10~16 m期间,每米钻屑量迅速增大,在深度16~17 m附近达到峰值,表明该区域煤体完整性良好,封孔段设置在该区域较合理,因此确定9108进风巷实体煤壁顺层钻孔封孔深度17 m,封孔段深度为9~17 m,具体原理及组成如图4(b)所示。

图4 钻屑法实验结果及封孔原理

5 顺层长钻孔设计施工及应用效果评价

5.1 顺层钻孔设计及现场施工评价

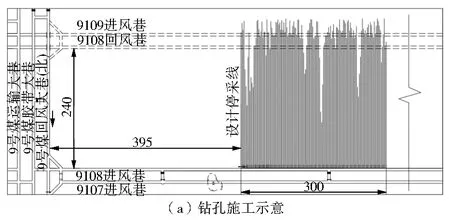

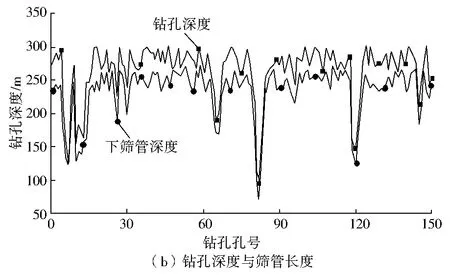

9108工作面实行长钻孔递进式抽采工艺,在已掘的9108进风巷采用EH260大功率钻机进行顺层长钻孔施工,钻孔深度覆盖9108工作面及9108回风巷、9109进风巷巷道轮廓线,钻孔水平间距2.0 m,钻孔总长度不大于300 m,当钻进深度达到300 m时即停止施工,钻孔布置平面图见图5(a),钻孔深度及下筛管长度见图5(b)。

图5 顺层钻孔应用情况总结(m)

共150个顺层钻孔,钻孔深度达到260 m及以上的共131个,成孔率为87.3%,筛管平均长度为242.9 m,满足掩护9108 工作面回采及回风巷掘进的要求。

5.2 顺层区段预抽瓦斯效果评价

原普通顺层钻孔瓦斯抽采浓度平均值约为5.5%,EH260 钻机大直径顺层长钻孔瓦斯抽采浓度平均值约为86.9%,瓦斯浓度提高15.8倍,百米钻孔瓦斯抽采纯量由0.000 5 m3/min·hm提高至0.055 m3/min·hm,百米钻孔瓦斯采纯量提高了110倍,与邻近区域顺层钻孔抽采效果相比,采用EH260 钻机大直径顺层长钻孔抽采效果非常理想。9108回风巷在顺层长钻孔的掩护下安全掘进量超过800 m,未出现任何煤与瓦斯突出事故,平均掘进速度达到160 m/月,9107进风巷掘进期间平均速度为80 m/月,起到了良好的消突效果,保障了掘进工作面的安全高效生产。

6 结 语

1) 新元煤矿引进采EH260 型高转速液压螺旋钻进钻机进行顺层钻孔施工,该钻机钻进深度大、钻速快、排渣效果好,可提高钻孔施工效率,实现长钻孔递进式抽采工艺。

2) 顺层钻孔合理抽采负压为-30 kPa,抽采20 d时,有效抽采半径为2.0 m,封孔段深度9~17 m,封孔段长度8 m.

3) 采用EH260大功率钻机钻孔及带压方可封孔工艺后,与原钻机钻孔抽采相比,成孔率达到87.3%,抽采瓦斯浓度提高了约15.8倍,百米钻孔瓦斯采纯量提高了110倍,巷道掘进速度由80 m/月提高至160 m/月,瓦斯抽采及消突效果良好。