迎采动压巷道全时段应力演化规律及变形控制技术研究

程昶尧

(山西新元煤炭有限责任公司,山西 晋中 045400)

随着煤炭资源开采强度的加大,矿井采掘衔接紧张的问题变得尤为突出。为缩短工作面的准备时间,部分矿井在本工作面回采期间即准备邻近工作面回采巷道的掘进,这类巷道需经历掘进开挖、邻近工作面回采、本工作面回采多次强扰动影响,往往会表现出明显的大变形特性。众多学者[1-6]对迎采巷道的掘进时机及控制技术进行了研究,为该类巷道的安全高效掘进提供了重要保障,但是对于迎采巷道煤柱体内的应力演化规律及顶板破断特征研究较少。因此,本文以目标矿9111进风巷的地质资料为背景,对迎采巷道区段煤柱体内的全时段应力演化规律进行研究,并提出针对性的支护优化方案。

1 工程背景

9111工作面设计采长300 m,可采推进长度1 950 m,煤层平均厚度3.5 m,平均倾角5°.煤层直接顶以砂质泥岩和泥岩为主,老顶为粉砂岩,直接底为细粒砂岩。为保证9111工作面的正常衔接,在9110工作面回采期间需着手准备9111进风巷的开掘,所以该巷道需经历上区段9110工作面及本工作面的两次强采动影响。

2 地应力测试结果分析

为深入分析9111进风巷原岩应力的分布规律,采用小孔径水压致裂法在巷道顶板区进行了应力场测试,最大水平主应力、最小水平主应力、垂直应力的实测值分别为10.04 MPa、5.62 MPa、15.79 MPa,巷道应力场类型为σv>σH>σh.由于该巷道内垂直应力占主要优势,所以容易导致巷道两帮变形量较大,工作面平面位置关系及钻孔布设见图1.

图1 工作面平面位置关系及钻孔布设图

3 9111进风巷全时段应力演化规律研究

为研究9111进风巷在复采动压影响下,煤柱体内的应力演化规律,本文在目标巷道与9110工作面之间的区段煤柱内施工7个钻孔并安装钻孔应力计,各钻孔间隔5 m,钻孔深度分别为3 m、5 m、8 m、15 m、20 m、25 m、30 m,为提高监测的准确性,各钻孔应力计的数据具备实时存储功能。

3.1 9110工作面回采期间巷道应力场分布特征

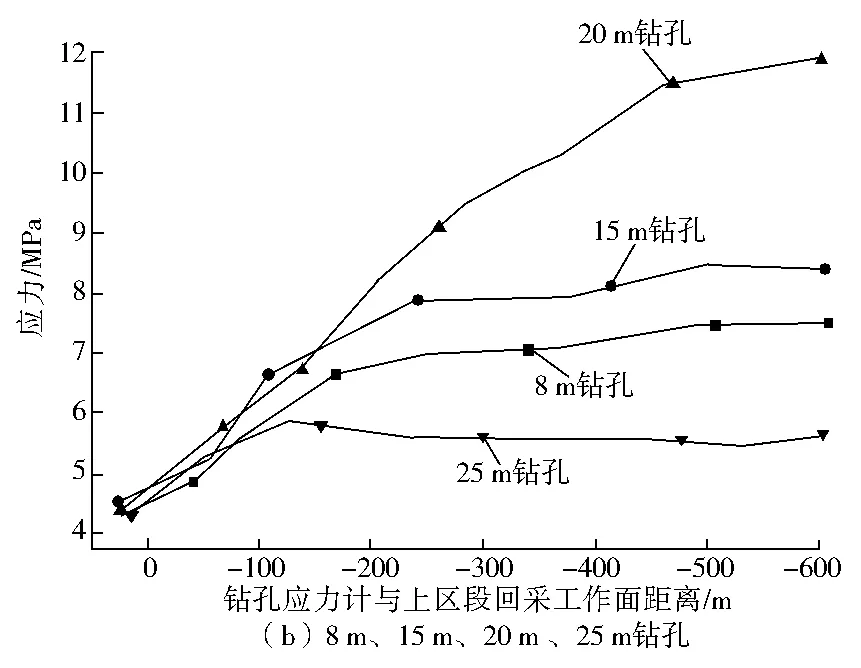

根据研究巷道与9110工作面相对位置关系的不同可将其分为超前采动影响段、滞后采动影响段、稳定段。图中横坐标正值区表示工作面未推进到钻孔应力计布设区,负值表示钻孔应力计已进入工作面采空区。

由图2可知,在超前采动段内除3 m、5 m两个钻孔应力计数值出现小幅递增外,其余测点并未出现明显变化。滞后影响段各测点的应力值开始明显递增,3 m钻孔在9110工作面推过177 m后达到峰值应力,为6.9 MPa,之后一直稳定在6.5 MPa,主要原因是在帮部锚杆、锚索支护体的联合作用下,该段煤体内部形成了较为稳定的承载结构单元。15~25 m钻孔段在滞后工作面52~67 m时应力值呈小幅递增,并在约200 m位置达到峰值,之后逐渐稳定。30 m钻孔在工作面推过其65 m后达到峰值应力,之后迅速回落至0 MPa,主要原因是采空区老顶沿侧向产生大规模的回转失稳变形,造成该范围内煤柱体塑性区发育并失去承载能力。

图2 上区段工作面回采期间煤柱体内应力分布图

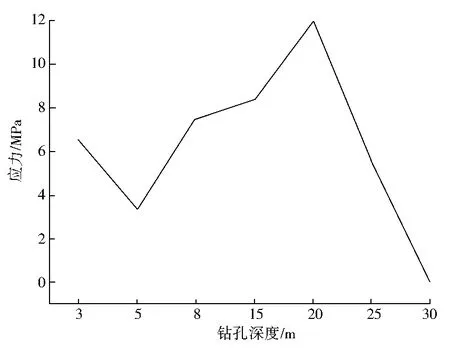

由图3可知,随着工作面的不断推进,峰值应力逐渐向煤柱体中部转移,稳定后的峰值应力出现在20 m钻孔处,达11.9 MPa,最终巷道侧向支撑压力分布呈现出明显的“单峰状”。

图3 监测周期内各钻孔稳态应力值分布图

3.2 9111工作面回采期间巷道应力场分布特征

由图4可知,浅部钻孔受9111工作面超前支承压力的影响较大,随着工作面与监测区相对距离的减小,各钻孔的应力值呈逐渐递增的趋势。5 m钻孔在9111工作面回采期间应力值在2.6~3.5 MPa的低值区震荡徘徊,主要原因是重复采动影响下该范围内煤体塑性区发育明显,煤柱体承载能力偏低。10~20 m钻孔在9111工作面回采期间应力值始终比较平稳(30 m钻孔在上区段工作面回采过后已经失效,所以本次数据统计将其剔除)。在整个监测周期内应力值最高的是20 m钻孔。

图4 本工作面回采期间煤柱体内应力分布图

由图5可知,各应力监测钻孔稳定后煤柱体内侧向支撑压力呈明显的“双峰状”,其中主峰值区出现在20 m钻孔处,次峰值区出现在5 m钻孔处,分别为9.8 MPa、15.1 MPa.主峰值区的应力随着工作面的推进呈逐渐递增的趋势,稳态应力值较超前工作面169 m的位置时,增加36.5%.

图5 监测周期内各钻孔稳态应力值分布图

4 巷道支护体系优化及效果评价

4.1 支护体系优化设计

由于巷道开掘处地应力较高,并且需经受9110、9111工作面两次采动影响,所以要求施工锚杆具有足够的强度、延伸率以及抗冲击特性。基于此,选用由MG500钢材制成的D22 mm×2 400 mm左旋无纵筋螺纹钢锚杆,根据《煤矿巷道锚杆支护技术规范》(GB/T35056-2018),锚杆预紧力一般为锚杆屈服力的30%~60%,取95 kN(本次按锚杆杆体屈服载荷的50%进行设计),为提高支护体的协同承载能力,各锚杆间采用W型钢带进行连接。每两排锚杆间施工3根D21.6 mm×8 200 mm高强度锚索进行补强支护,张拉千斤表显压力不低于250 kN.

因巷道与最大水平应力呈13.6°夹角,所以巷道两帮采用非对称补强支护设计,在原有全锚杆支护的基础上,区段煤柱帮侧施工3根1×19S结构D21.8 mm×4 200 mm补强锚索,实体煤柱帮侧以“小三花”形式布置1×7S结构D17.8 mm×4 200 mm补强锚索,以有效改善煤柱帮侧3~5 m段浅部煤岩结构体的力学特性,因帮部煤体承载能力较低,可锚性较差,将帮锚索张拉预紧设计为160 kN.

4.2 现场工业试验应用效果评价

为准确反应支护体系优化后巷道围岩的应力演化规律,通过在锚杆、锚索末端装设电子应力计,对重复采动影响期间支护结构体的受力响应特征进行系统研究。

由图6可知,锚杆应力变化较大的分界点出现在9110工作面推过监测断面-116 m的位置。主要原因是采空区顶板大结构单元的回转、失稳对支护体造成了较大的冲击载荷。通过对比发现,顶锚杆受采动影响的应力增加幅度普遍大于帮锚杆,在9110工作面回采期间顶锚杆应力增幅达58.4%.与区段煤柱侧锚杆相比,采帮侧监测锚杆在工作面回采期间应力值较小,并且在工作面推进至-149 m的位置时递减至65.4 kN,主要原因是锚杆安装后施加预紧力较小(仅为75 kN,低于设计要求的95 kN),工作面回采过后难以有效抑制浅部煤岩结构体的剪切扩容变形,造成锚杆单元周围塑性区发育范围增大,支护体发生松动,最终导致锚杆受力降低,所以为充分调动主动支护体的承载能力,必须保证其主动预紧力达标。

图6中锚索的应力变化趋势与图7锚杆相似,但是邻近9110工作面采空区一侧的帮锚索,在滞后工作面116~184 m的区间内,其应力值在219~226 kN.锚杆锚索体的应力激增点出现在滞后工作面110 m附近的位置,这与图2(a)中3 m、5 m两个浅部钻孔应力计采集数据的变化趋势基本一致。

图6 上区段工作面回采期间支护体受力变化图

由图7可知,在超前9111工作面100 m附近时,锚杆、锚索的应力值递增速率逐渐加大,这一监测结果与图4具有较好的一致性。说明该支护体系能够协同作用,有效抑制工作强采动作用的影响,整个监测周期内采帮侧锚索、锚杆的最大应力值分别为278.3 kN、163 kN,而区段煤柱侧锚索、锚杆的最大应力值分别为250.8 kN、64.2 kN,主要原因是在工作面重复采动影响下,区段煤柱体塑性区发育范围较大,使得锚杆、锚索支护体的可锚性变差。

图7 本工作面回采期间支护体受力变化图

9110工作面回采期间巷道两帮的移近量大于顶底板的回缩量,在整个监测周期内巷道变形量为原设计断面尺寸的1.7%,在工作面推过测点175 m后巷道变形量逐渐趋稳收敛。当9111工作面推进至距测点90~100 m时巷道变形量开始缓慢递增,9111工作面回采对巷道的变形影响更大,顶底板及两帮的移近量分别为邻近工作面回采期间监测值的5.4倍、2.2倍,如图8所示。

图8 工作面重复采动影响下监测断面位移变化规律

5 结 语

1) 通过地应力测试结果,最大水平主应力为10.04 MPa,最小水平主应力最大值为5.62 MPa,初步判断其应力场类型以σv>σH>σh为主,测区内垂直应力占优势。

2) 9110工作面回采过后区段煤柱内侧向支承压力分布呈“单峰”状,峰值应力出现在20 m钻孔处,达11.9 MPa.

3) 9111工作面回采期间,超前段3~5 m深度钻孔应力波动较大,10~20 m钻孔应力值始终比较平稳,煤柱体内最终侧向支承压力分布呈“双峰状”,主峰值位于20 m钻孔处,次峰值位于5 m钻孔处。

4) 以高强度、高预应力为主要特点的非对称锚杆、锚索联合支护体系,能协同控制重复采动期间的巷道变形。