简析水轮机转轮叶片裂纹的形成与处理

何兴民

五凌电力有限公司碗米坡水电厂,中国·湖南 湘西 416500

1 引言

水轮机在运行过程中,受到较强循环应力和水推动力的作用,倘若外部应力超出了水轮机自身材料的疲劳极限值,极易在转轮存在缺陷的部位萌生疲劳裂纹,产生裂纹源。由于是当水流状态不佳的情况下,水轮机转轮叶片需要承受更大的应力,加之随着运行时间的延长,转轮叶片剩余疲劳承受能力减弱,近乎达到疲劳限值,即所谓的临界点,更容易出现缺陷。因此,分析叶片裂纹的形成原因,及早发现缺陷、处理缺陷,对避免裂纹源的产生,延长叶片运行年限意义重大。

2 裂纹产生的常见原因

2.1 叶片本身存在应力集中

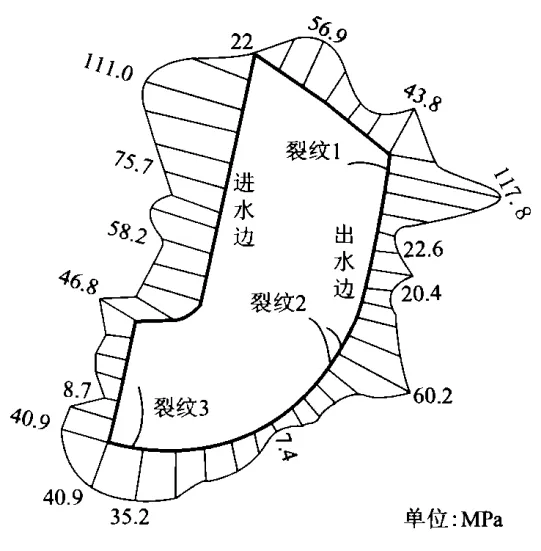

通过有限元计算分析可以得出,水轮机转轮叶片受到离心力与水压力的影响后,外部主要应力会集中于转轮叶片周围,根据第三强度理论,对应力周围叶片的应力分布情况进行计算,应力分布见图1。

图1 转轮叶片周边应力分布及裂纹分布

如图1所示,存在4 个高应力区,第一应力区为转轮叶片进水边上冠位置;第二应力区为出水边中心位置;第三应力区为出水背面上冠位置;第四应力区处于下环与叶片连接位置。这与实际转轮叶片的裂纹位置相吻合,符合裂纹常出现在净应力和动应力较大部位的一般规律。

2.2 铸造缺陷

大型水轮机的转轮叶片采用铸造的加工工艺,制造过程中产生的铸造气孔和砂眼受到外应力的影响,容易形成叶片裂纹。同时,大型水轮机的转轮都是焊接结构,但叶片的上冠与下环厚度具有一定差异,进行结构焊接时容易发生应力变形、疏松和冷热裂等,对于焊接结构的转轮,如果焊接工艺不当,或制造过程中未严格遵循焊接工艺作业,在焊缝及热影响区也将产生裂纹[1]。

2.3 运行过程中不同工况的影响

通常,当水轮机处于不同运行环境下,叶轮叶片所承受的动应力也存在差异,当水流状态不佳,会导致水轮机转轮叶片受到的动应力增大。因此,长期低负荷、超负荷或在震动区运行会大大加剧裂纹的产生。

3 常见无损探伤工艺

在机组检修过程中都会对水轮机转轮进行无损探伤,借以找出肉眼无法直接观察到的缺陷,这对于及时发现缺陷,对叶片中的缺陷问题采取科学处理,避免安全事故的发生。严重的裂纹可通过肉眼或者借助部分光学仪器直接检查发现,但较细小的裂纹和内部缺陷却无法通过以上办法发现,因此必须进行无损探伤。当前常见无损探伤工艺包括以下几种:磁粉探伤工艺、渗透探伤工艺、超声波探伤工艺、射线探伤工艺、金属记忆探伤工艺以及涡流探伤工艺等[2]。

3.1 超声波探伤

3.1.1 超声波检测的基础知识

超声波是由高频振动和弹性介质产生的高频声波,从物理学角度来说,可以通过声速(c)、波长(λ)、频率(f)、角频率(ω)、周期(T)等几个物理量来描述超声波的特性。其中f 与T 受到超声波的波源影响,c 与介质对超声波的波形产生影响,满足如下关系:

超声波波长很短,使其方向性很好,能够充分展现出其他光波都具备的定向束射特征;穿透性强,对于大多数介质来说都有较强的穿透能力;超声波检测时频率远超常规声波频率,所以能量同样超过常规声波的能力,当超声波传播途径中遇到界面阻挡,将使超声发生反射或折射。基于这一物理现象,才能很好地达到无损探伤的目的。

3.1.2 超声波检测的方法

利用超声波进行检测方法众多,一般根据超声波的波形、传播原理、探讨数量、接触方式进行细化分类。在实际检测中,超声波检测方法的设备与器材主要包含超声检测设备、试块、检测探头、机械扫查设备以及耦合剂等。超声波探伤方法对叶片内部裂纹、未融合等面积型缺陷有着较高的检出率,特别适宜较大厚度工件的检验。但是,该种方法对奥氏体不锈钢与铸钢材料的检验效果并不理想,这些钢材内部由于颗粒较大,超声波反射容易造成缺陷混反馈混淆,从而无法精准判断缺陷位置与成都,因此超声波检测方法在上述材质的水轮机转轮叶片裂缝检测中并不适用[3]。

3.2 射线探伤

射线检测常用的方法是照相法,在实际运用中其原理是通过射线刚光彩路的使用,放在被透照试件的背面接受透过试件后的射线。当射线穿过物体后,会逐渐发生衰减,而述案件程度和穿过物质的厚度、材质以及缺陷有着直接关系,因此落在胶片上产生的感光效果也存在差异,从而形成黑度不同的图像。胶片曝光后在暗室对图像进行处理,能够呈现出物体结构图。再针对呈现出来的图形中黑度均匀状态,就能精准判断出试件内部的缺陷状态、形状、大小和位置。表现出较高的可靠性与灵敏度,并且重复性较好。但通过对转轮叶片裂缝产生原因分析来看,裂缝容易发生在应力集中区域,但这些集中区域透光难度较大,因此利用射线法进行水轮机转轮叶片无损探伤的效果也会受到一定影响。

3.3 渗透探伤

渗透探伤法是一种操作简单的工艺方法,利用渗透探伤法可以直观呈现出缺陷情况,渗透探伤在实际运用中是基于物理学原理为基础,遵循毛细现象和固件湿润能力,将渗透液涂抹在被测工件中,通过湿润作用与毛细现象,可以使渗透液进入具有缺陷的位置中,随后将工件不存在缺陷的位置冲洗干净,突破吸附力强的显像剂,将渗透裂缝中的渗透液吸附出来,从而通过显像剂呈现出工件内缺陷形状和位置,以此来达到无损检测的效果。水轮机转轮叶片中广泛引入了渗透探伤法,凭借其简单易操作、经济、直观的特点,在不同方向上都能得到良好的检测效果。在对于不规则零部件探伤中,利用渗透探伤无法有效检测表层以下的缺陷问题,因此这种方法在实际应用中也存在一定局限性[4]。

3.4 磁粉探伤

磁粉探伤方法主要是结合工件受到磁化后,其中不连续部位受到磁力线的影响,出现畸变现象,一些磁力线容易溢出材料表层,形成漏磁场,这时检测人员将磁粉撒在检测工件中,漏磁场会将磁粉吸附在一起,从而显现出缺陷的位置与形象。因此,磁粉探伤法广泛运用在磁铁材料的缺陷检查中,但是对于难以磁化的部位无法使用此方法。

综上所述,在机组检修期间,由于不同的探伤方法都表现出各自的优缺点,理想状态下,应对水轮机转轮进行如下检查:

①首先彻底清洗水轮机转轮叶片,对叶片进行外观检查,及时发现大型裂缝;

②对水轮机转轮叶片磁化位置采取磁粉探伤检测法,对其他部位采用渗透探伤方法进行检测;

③对于常见的应力集中区利用超声波探伤,可有效地发现潜藏在材质内部的缺陷,对于发现的缺陷应及时进行处理。

4 裂纹处理工艺

4.1 钻止延孔

通常情况下,存在裂缝的两端内应力与水轮机转轮叶片材料本身极限强度一致,受到应力影响会持续延展,如果不做措施,裂纹会继续向两端延展,因此应及时在裂缝两端进行开孔,防止裂缝延续,孔径为5~7 mm,孔深超过裂纹深度,以防裂纹继续扩展,同样的,如果在补焊过程中发现裂纹向外延伸,应及时打孔止裂。

4.2 铲坡口

利用风铲与碳弧气刨铲除裂纹,可有效保证焊接质量,但是劳动量大、强度高、速度慢,结合裂缝深度,选择适合的铲头;当裂纹深度较大时,可使用碳弧气刨进行反复吹割,过程操作简单,效率高。吹割的过程中会产生大量热量,在引起叶片受热变形和裂纹扩展的同时,还会在坡口处形成渗碳层,因此实际操作中应间断进行作业,坡口还应用砂轮进行磨削处理,以清除渗碳层。

坡口形成后仍需进行探伤,当确定所有裂纹均已清除后方可进行下一步的补焊工作。

4.3 补焊工艺

叶片补焊一般采用同种材料热补焊和奥氏体焊条实施冷焊。

4.3.1 冷焊工艺

在确定开坡口过程中已将裂纹完全清除后方可进行补焊。

①需对补焊区进行预热处理,预热温度一般控制在100 ℃~150 ℃,最好使用履带加热器进行加热,局部预热也可采用氧—乙炔火焰在坡口处来回移动均匀加热。

②用A307 焊条进行补焊,焊条使用前需在200 ℃~300 ℃的温度下烘焙1~2 小时,当水轮机转轮叶片的坡口发生对焊现象后,其中每层都需要利用焊接面敲打消除应力,待完全冷却后再焊下一层,最后一层不用锤击,如果已经裂穿,第一层也不要锤击。焊接时采用小规范,要将电流控制在100~110 A,电压控制在24~26 V,层间温度150 ℃~200 ℃。

③作业完成后要用石棉将焊接处盖好,使其缓慢冷却。待冷却后使用砂轮机打磨焊接位置,并使用无损探伤方法检测裂纹和缺陷位置。

④检查无缺陷后对补焊部位进行修磨,应保证补焊部位的形状符合原本水轮机转轮叶片平整度和线型,以避免应力集中,引起开裂;若补焊部位处于叶片上冠和下环间的过度R 角部位,需将R 角修整到符合设计要求。

4.3.2 热焊工艺

①为有效避免焊接完裂纹后出现应力集中的现象,改善焊缝金相组织,必须采用热焊工艺,叶片预热温度在150 ℃~200 ℃。整体预热需吊出机坑,搭设保温棚后用电炉或电涡流加热,局部可直接用氧—乙炔火焰加热。

②采用与叶片相同材料的焊条或接近的焊条进行补焊,也可用氩弧焊堆焊。焊接时要求熔深尽量大,对于较长的焊缝需采用分段退步焊接,较大的裂纹采用镶边焊接的方式。焊接电流控制在130~140 A,电压为24~26 V,层间温度控制在150 ℃~200 ℃。为消除焊接应力同时提升焊缝品质,每完成一道焊缝应彻底清理焊渣,用小风铲锤击焊缝,直至焊波模糊不清以消除应力,每完成一道都要重复以上工序。完成后应仔细检查是否存在气孔,若有气孔应分析找出原因并将焊缝完全铲掉重新补焊,焊波搭接宽度不小于焊波宽度的1/3。若汽蚀区出现裂纹,在完成裂纹补焊后还需在其表面增加抗汽蚀层。

③裂纹补焊完成后应注意焊接区域的保温,焊后缓冷到150 ℃~200 ℃,再加热到600 ℃,保温2 h 进行回火处理。应使整个区域缓慢均匀冷却,防止局部温降过大产生新的冷裂纹。待完全冷却后用上述探伤方法进行探伤,确定缺陷已完全消除后再使用砂轮机进行修磨处理,恢复转轮叶片原来型线,并作抛光处理以保证表面光洁度达到原出厂标准。

两种工艺相比较,冷焊工艺简单,施工时长短,焊接过程中不发生相变,故无需进行提前预热,且焊缝塑性好。但奥氏体焊条强度低于母材,同时由于没有进行预热,靠近焊缝附近的冷却速度较大,将不可避免地在补焊近缝区产生淬硬组织,影响补焊接头处的力学性能。热焊工艺由于采用同种材料或相近的材料,因此在焊前要进行预热、焊后需进行热处理,焊接工艺复杂,对施工人员的要求高,施工环境恶劣。但由于补焊的材料与母材一致,故完成补焊后的叶片在使用过程中发生问题的可能性极小。

5 结语

水轮机转轮叶片出现裂纹严重影响着机组的安全稳定运行,也直接影响水电厂的安全经济运行。因此在检修过程中应对应力集中区域及裂纹易发区进行重点检查,采用无损探伤的方式,发现缺陷应及时处理;并在平时运行中避开不利工况,将危险控制在萌芽状态,保证机组的安全经济运行。

——“AABC”和“无X无X”式词语