机床机械桁架机械手结构设计分析

王 娟

(徐州机电技师学院,徐州 221131)

随着时代的不断发展,我国经济效益不断提高,国内基础劳动力市场价格呈现增长趋势,使得自动化生产技术得到相对稳定的发展。数控机床设备市场销售环境严峻,促使企业各部门对生产技术设备的需求量增加。通过单一化的机械加工技术制造相应的产品,将机械手结构应用于简单化的机械产品制造环境,不仅可以减少经济成本投入,而且可以提高生产加工技术的推进效率。

1 机床机械桁架机械手结构分析

1.1 横梁组件

横梁是机械组件传输的主要通道。企业通常采用铝合金和钢材料创建横梁,而部分规格较小的零件通过铝合金材料制作成立柱。由于钢结构制作具有成本低、刚性好的优点,部分零件会选用钢结构作为首选的制作材料。铝合金横梁具有结构质量相对较强、安装简便以及运输方便的特点,在外形方面比其他材料优势明显。由于铝合金横梁价格相对较高,若企业需大量采购,会制约其他方面的生产。就性价比而言,钢结构材料制作的横梁更有优势[1]。

1.2 立柱组件

立柱组件可以作为整个结构的支撑条件,保证机床机械桁架能够在制造工程中稳定运行,使其在运转过程中不易产生噪声和振动,比一般单机自动化设备更加稳定。运用双立柱结构的方式,确认在机械手臂运行过程中的支撑点,促使该点工件的安装操作更加简便,降低外界因素的影响。工作人员仅需运用多机连线方式,运用2n-1的立柱结构操作,就可执行内部构件的固定操作。在此背景下,立柱结构主要以钢结构或铝合金结构为主[2]。

1.3 润滑组件

桁架机械手通常实际行程较长,且具有较高的运行速度,但若润滑效果不佳,会对周边环境造成较大污染。在选择润滑组件时,工作人员利用480号高黏度油脂润滑油完成操作。工作人员将润滑油装进自动润滑泵,以实现对导轨的自动润滑。

1.4 内控组件

要想桁架机械手能够正常运转,需重视内控组件。为避免设备运行过程中出现故障,工作人员可通过增加部件可靠性的方式,运用航空连接器实现与电气部件的衔接,促使顺利开焊,确保系统稳定运行,如限位设计、系统安装保险、零返回延迟以及零位开关的控制操作[3]。

1.5 直线运动组件

如需组成机械桁架,需运用相应的搭配方式,顺利应用导轨技术组件,保证V形导轨技术可以应用于系统。若此时直线导轨的行驶速度为120.00 m·min-1,则在高速机械桁架技术结构中难免会出现滑块组件脱离问题。为保证机械手结构的稳定运行,可通过V形导向系统运行方式替代传统设备,使驱动组件能够保证设备可以维持水平线速度,促使驱动技术能够应用于导轨滚动操作环节,发挥其较强的方程功能,降低组件安装的操作难度,使得V形导向系统可以顺利安装在4个滑块上方,保证线性导件与球组件之间的相互连接[4]。

1.6 驱动组件

在数控机床内,机械桁架作为重要的组成部分,不仅需要齿轮减速箱和电机设备相互配合,还需要应用驱动技术,保证带传动结构能够顺利运行。部分机床内部的机械桁架的行驶速度可以控制在60~170 m·min-1,确保丝杠转动工作顺利开展,以满足机械桁架的基础结构要求,保证电机设备可以与齿轮齿条组件相互衔接,满足高精度要求,促使技术进度被规划在0.06 mm以内[5]。

2 机床机械桁架机械手结构的具体设计方式

2.1 确认机械手结构的技术参数

为确认机械手结构的参数,可从手臂运动参数和设计技术参数两方面入手。手臂运动参数的夹紧行程应为27 mm,夹紧速度为0.054 m·s-1。经计算,伸缩行程为60 mm,实际伸缩速度为0.06 m·s-1。通过旋转范围的确认,其旋转角度控制在0°~90°。这样实际旋转速度为45 °/s,同时手指夹持的范围为60~80 mm。在机械手结构手臂运动过程中需做好液压缓冲操作或运用液压驱动的手段实现对手臂运动状态的控制。若设计技术参数,可确认机械手结构的自由、抓重、工件,将手臂夹持的工作最大长度规划为529 mm,即可实现对机械手结构设计技术参数的确认。

2.2 掌握机械手的基本结构形态

机械手桁架操纵器主要起到运输作用,不仅可以保证装卸导轨和机床之间可以互相衔接移动,还可以拿走机床上的一部分零件放置于其他机械设备,使得机械手可通过抬起动作移动设备组件。机械手的形状构造环节方案很多,有助于技术人员实现对机械手的控制[6]。

例如:机械自锁式抓爪。设计人员广泛应用此种结构,但由于操作流程相对复杂,在运行过程中会出现零件掉落问题。为避免该问题出现,设计人员会运用夹持件实现设备的自锁。在连接杆夹爪中,可以通过机械连杆结构执行释放夹持器与其进行衔接操作,更加方便地应用或携带机械夹爪,利用齿轮进行传动,保证技术人员可以控制机械手的关闭和打开,突破速度方面的难题。

若机械手采用连杆杠杆式手部,可在需要夹持的区域运用夹钳,通过液压缸进行驱动,使T形杆能够自由伸缩,保证手指的张开与闭合过程不存在问题。在确认机械手完全放松或收紧后,可利用液压缸进行驱动,将整个机械手摆放于套筒,促使其可以进行竖直的平面选装,确保工件的上下料操作顺利实施。这样可以根据机械手的特有形态确认其自由度,保证工件可以在其上方旋转,确保机械手在应用过程中不会出现问题。

2.3 重视机械手爪技术组件应用

机械手爪技术可以运用于数控机床加工处理的各个环节,使工作人员可以区分不同工件间的差异,执行装载和拆卸工作。机械手爪技术在组件应用方面可分为搬运式机械手爪、测算式机械手爪以及加工式机械手爪。实际操作环节,工作人员可结合数控机床的操作方式,将数据参数应用于机械手爪,保证数控机床设备能够在正常运行过程中完成各项操作。

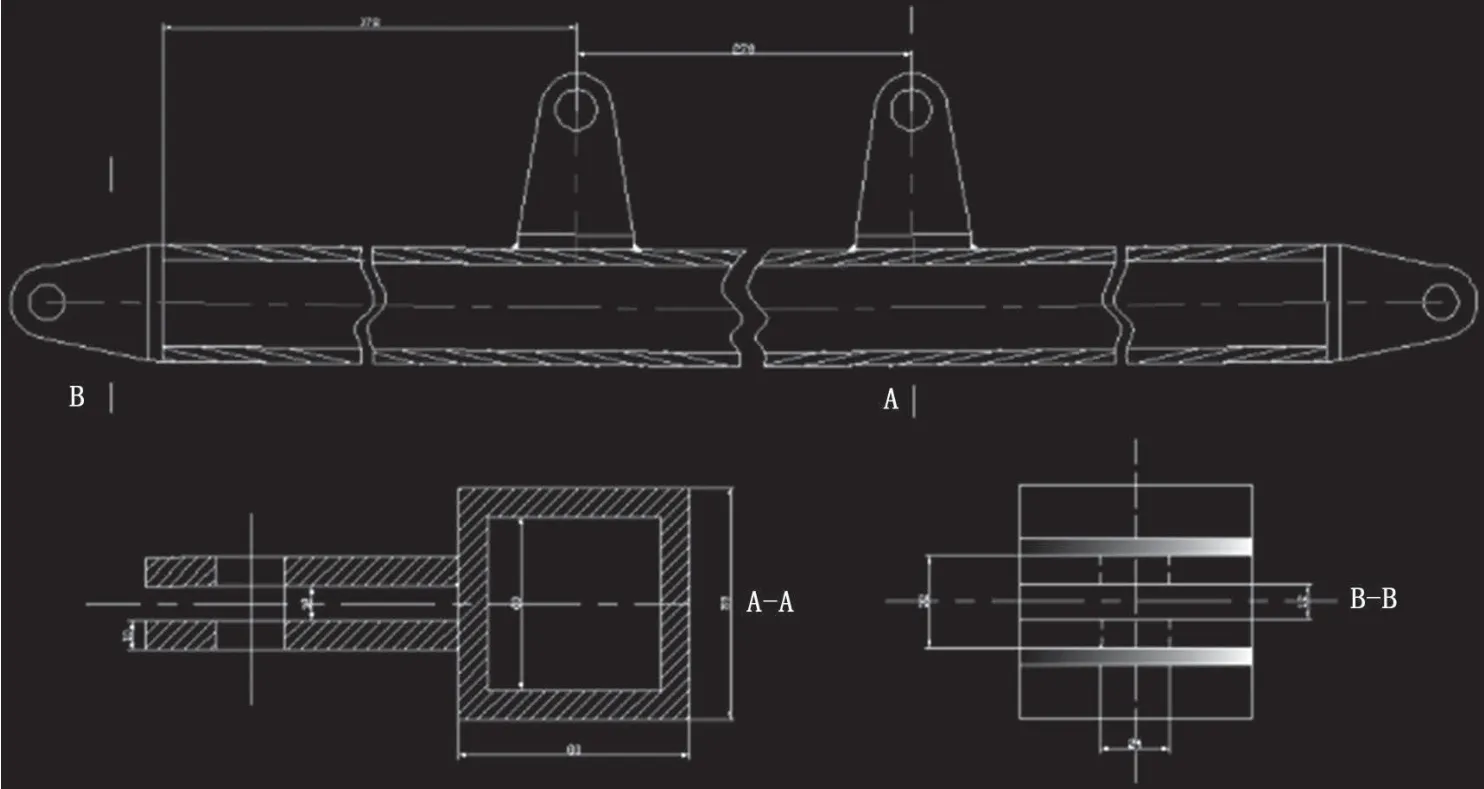

根据机械手爪的运行方式,增加形状小巧组件结构的应用。通过控制机械手自由度,保证工件能够与机械手在同一平面内应用,采用数控机床操控夹钳式,可以保证机械手臂的运行状态满足程序要求。利用点阵式组合方式,使其可以在液压缸的驱动下完成对应的闭合和伸张操作。通过夹紧与放松保证工件在该平面的应用,有助于驱动手臂的伸缩,实现各类结构联动,如图1所示。通过数控机床、机械手臂以及点阵式料仓之间的相互配合,保证机械手爪的设计工作正常开展。若此时机械手爪出现故障问题,需相关人员在最短时间内维修,保证技术控制指导工作的契合度,健全考量设计工作,保证企业能够根据运行成本控制机械手爪。

图1 机械手臂结构设计

通过各类结构联动方式,保证机械手爪安装工作能够正常运行。赋予机械手爪相应的夹紧力,保证在正常运行过程中不会对施工人员以及周边设备室安全造成影响。运用弹簧与其结合的方式,可使机械手爪技术组件适用于各个区域。

2.3 明确机械手腕组件结构

机械手腕组件被设置在末端区域,可以实现机械手爪和机械手臂的连接。在完成手部设计后,可计算手部的夹紧力,保证机械手的工艺和设计要求满足运行,确认其中的动载系数,明确机械手腕组件结构。

首先,机械手腕组件的设置参数相对较小且具有较轻的质量参数,可以保证设计工作在运行过程中能够遵循机械手的行驶方式,增加机械手腕组件在应用环节的自由度,如图2所示。

图2 机械手腕组件的设计

其次,机械手腕灵活度较高,不仅可以改善机械手腕的运行状态,还可以保证技术工作流程的稳定性。若机械手腕组件实际性能超过工作上限,则会损坏。因此,可结合关节结构的转动方式,控制设置限位开关,增加数控机床的精准度,以免在机械手腕组件设计环节出现过于复杂的问题。

最后,为保证桁架上设计机械手的正常运行,可增加机械手负载能力方面的考虑,保证在实际运行过程中可以快速控制机械设备的运行方式,使得机械手腕具有相应的承载能力,能够完成机械桁架方面的结构控制室操作,保证操纵器能够执行线性运动,促使在手臂设计环节,工作人员可以通过汽缸的选择实现对驱动臂的直接控制,保证机械手圆柱体正常运行,促使圆柱体直径可以被控制在合理运行区域。

3 结语

为保证机械制造产业的稳定发展,应增加对机械手臂技术的关注,加强机床机械桁架机械手结构设计,运用现代化的施工理念完成精密机床的加工操作。若未落实到位,势必会制约机械制造产业的发展。为保证国内多数数控机床生产企业的稳定发展,需加大自动化生产线内资金的投入比例,促使机械手臂技术能够适用于企业的生产制造区域,增加机械运行环节的稳定性,使得产品能够被销售市场所接纳。