Na2CO3/电石渣复合相变储热材料制备与性能

王辉祥,熊亚选,任 静,药晨华,宋超宇,吴玉庭,丁玉龙

(1北京建筑大学,供热供燃气通风及空调工程北京市重点实验室,北京 100044;2北京中建建筑科学研究院有限公司,北京 100076;3北京工业大学,传热强化与过程节能教育部重点实验室,北京 100124;4英国伯明翰大学,伯明翰储能中心,英国 伯明翰B15 2TT)

我国“双碳”目标要求太阳能、风能等可再生能源在一次能源中的占比提高到80%以上。然而,太阳能、风能等可再生能源具有间歇性、高波动性等特点,与人类用能规律存在严重的时空不匹配性。大规模储能作为能量缓冲器可实现能源的“削峰填谷”,深度匹配可再生能源供应与人类用能。然而,储电技术受当前成本高、安全性差、大容量存储难等限制,因此,大规模、低成本的储热技术则成为跨时空高效利用可再生能源的关键。

储热材料是实现大规模、低成本储热的关键。由于显热储热材料储热密度低,相变储热材料易过冷、易泄漏、腐蚀大、导热系数低,复合相变储热技术则通过复合显热储热和相变储热材料,避免了显热储热技术和相变储热技术的诸多缺点,成为近年来国内外研究的热点[1-2]。如Jiang等[3]以Na2SO4-NaCl 混合盐为相变材料,分别以α-氧化铝和莫来石作为骨架材料制备复合相变储热材料,测得Na2SO4-NaCl/α-氧化铝复合相变储热材料的熔点和潜热分别为624.3 ℃和129.7 J/g,Na2SO4-NaCl/莫来石复合相变储热材料的熔点和潜热分别为624.6 ℃和132.6 J/g,经20 次加热/冷却循环后仍具有良好的储热性能和化学兼容性。Liu等[4]提出以改性蛭石为骨架材料,月桂酸-豆蔻酸为相变材料制备复合相变储热材料,发现改性蛭石的多孔结构对相变材料具有优异的吸附性能,测得复合相变储热材料的熔点和潜热分别为34.2 ℃和141.9 J/g,导热系数为0.43 W/(m·K)。Xu等[5]以硅藻土为骨架材料封装NaNO3制备复合相变储热材料,测得最优样品的熔点和潜热分别为307.8 ℃和115.79 J/g,抗压强度为22.17 MPa,导热系数为0.5 W/(m·K),在20~370 ℃内储热密度达624.39 J/g,经300 次加热/冷却循环后储热性能无明显变化。王赛等[6]以SiO2为骨架材料封装月桂酸/十四醇制备复合相变储热材料,发现样品颗粒的微观形貌为规则球形,测得样品的熔点和潜热分别为24.81 ℃和47.96 J/g,最大导热系数为0.30 W/(m·K)。

然而,上述骨架材料均属于天然矿物或其二次生产品,这些骨架材料的大规模开采或加工不仅会破坏当地生态环境,还消耗大量化石能源,排放大量温室气体。为降低传统骨架材料的上述缺点,Wang 等[7]以改性粉煤灰(工业固废)为骨架材料,K2CO3为相变材料制备复合相变储热材料,结果表明复合相变储热材料的潜热和导热系数随K2CO3质量分数的增加而升高,得到最优样品的熔点和潜热分别为857.6 ℃和122.1 J/g,导热系数为0.44 W/(m·K),经150次加热/冷却循环后仍保持良好的储热性能。王燕等[8]采用钢渣为骨架材料封装太阳盐(60%NaNO3∶40% KNO3)制备复合相变储热材料,发现在使用温度范围内钢渣组分不会与太阳盐发生化学反应,得到最优样品的熔点和潜热分别为235.4 ℃和64.0 J/g,导热系数为2.23 W/(m·K)。Anagnostopoulos等[9]以工业固废赤泥为骨架材料、太阳盐为相变材料制备复合相变储热材料,测得最优样品的潜热为58.14 J/g,熔点为220.85 ℃,在25~400 ℃内储热密度达1396 MJ/m3,赤泥组分与太阳盐间化学兼容性良好,经48 次加热/冷却循环后储热性能没有明显变化。上述利用固体废弃物制备复合相变储热材料的研究为本工作提供了灵感。

电石渣是乙炔、聚氯乙烯等生产过程中产生的工业固体废弃物,我国每年产生超过5000万吨[10]。目前,电石渣在水泥行业的应用已经饱和,造成大量电石渣露天堆积、填沟填海,严重破坏了当地生态环境,急需探索新的资源化利用方法。为大规模消纳工业固废电石渣,制备低碳、低成本复合相变储热材料,本工作以电石渣为骨架材料,探索制备Na2CO3/电石渣复合相变储热材料,对其储热性能、力学性能、微观结构、热循环稳定性和化学兼容性进行研究,以期为电石渣的大规模资源化利用提供新途径,为制备低碳、低成本储热材料提供技术基础。

1 实验原理与方法

1.1 实验材料

为提高复合相变储热材料的储热性能,实验中相变材料采用分析纯碳酸钠(纯度≥99.8%),购自国药集团,粉体密度为2.532 g/cm³。实验用湿电石渣采自山东某乙炔气体厂。由于湿电石渣中的主要成分氢氧化钙在高温下会发生分解,破坏复合相变储热材料的结构,实验前将湿电石渣在900 ℃下煅烧8 h,使氢氧化钙完全分解。煅烧处理后的干电石渣(简称:电石渣)微观形貌和组成成分如图1所示。

从图1可以看到,煅烧处理后的电石渣呈明显的多孔结构,与Yuan等[11]的表征结果一致。此外,该电石渣的主要成分为CaO,质量分数高达94.42%。辅助成型剂采用质量分数5.0%的聚乙烯醇溶液。

图1 煅烧后电石渣基本特性Fig.1 Basic characteristics of the carbide slag after calcination

1.2 复合相变储热材料制备

实验采用冷压烧结法制备Na2CO3/电石渣复合相变储热材料(见图2),制备步骤如下:①分别取适量的骨架材料(电石渣)和相变材料(Na2CO3)放入干燥箱,恒温200 ℃干燥6 h;②按比例称取干燥后的骨架材料和相变材料后,初混后放入球磨机(KE-2L),设定转速200 r/min,研磨30 min,制得混合粉料;③取1 g混合粉料放入坩埚内,加入50 μL聚乙烯醇溶液,研磨3 min制得湿粉料;④将湿粉料倒入内径13 mm的模具内,利用压力机(MSY-50)加压至54 MPa,保压3 min,制得生样片;⑤将生样片放入马弗炉,设定升温速率为2 ℃/min:从室温加热至100 ℃,保温90 min;继续升温至400 ℃,保温90 min;最终升温至900 ℃,保温120 min;切断马弗炉电源,待样片在马弗炉中自然冷却至室温,制得复合相变储热材料样品。

图2 冷压烧结法制备复合相变储热材料的工艺流程Fig.2 Fabrication process of SSPCCs by the cold-compression hot-sintering method

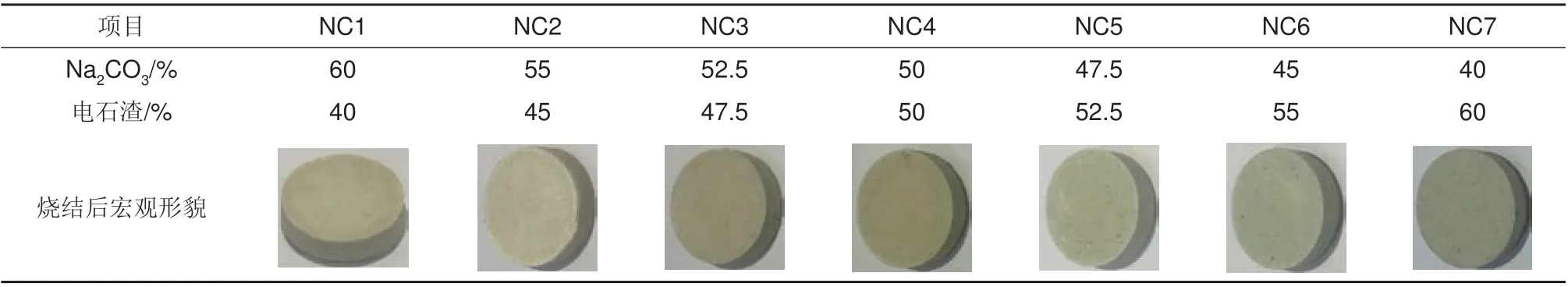

按照上述步骤制备7种不同配比的复合相变储热材料,得到样品NC1~NC7(具体见表1)。

表1 7种复合相变储热材料的基本特征Table 1 Basic characteristics of the 7 SSPCC samples

1.3 表征方法与测量不确定度

为掌握材料的组分特征,实验采用X射线荧光光谱分析仪(XRF,Axio Max,PANalytical B.V.)测试骨架材料的化学组分及质量分数。实验采用课题组同步热分析仪(TG-DSC,STA 449F3,NETSCH),以高纯度氮气作为保护气和吹扫气,采用铂金坩埚测量材料比热容、熔点、熔化潜热以及表征材料的相变过程。采用激光闪射仪(LFA 467,NETSCH),以高纯度氮气为保护气和吹扫气,采用铂铑坩埚测量材料的热扩散系数,按照文献[12]公式计算材料的导热系数。为研究相变材料和骨架材料组分间的兼容性,实验采用X射线衍射仪(XRD,SmartLab,Rigaku)以Cu靶表征材料中的物相变化,扫描角度为5°~90°;采用傅里叶变换红外光谱仪(FT-IR,Nicolet 6700)以KBr 颗粒法表征材料中官能团和化学键的变化,扫描范围为400~4000 cm-1。材料块体的力学性能采用电子万能材料试验机(CMT4304,MTS)以恒速增压法进行测试。被测样品制成直径13 mm、厚度13 mm 的圆柱体,烧结后进行测试。通过在材料表面喷铂金提高材料导电性,采用扫描电子显微镜(SEM,SU8010,Hitachi)观察材料的微观结构,加速电压15 kV;采用能谱仪(EDS,X-MaxN50,HORIBA)分析材料中元素的分布规律。样品的热循环实验采用自制的加热/冷却循环装置,在自动控制系统的作用下,载样台驱动样品往返于电炉腔体和空气,电炉设定加热温度900 ℃。

实验测量不确定度按照文献[13]中的方法进行计算,综合考虑标准不确定度的A 类和B 类评定,计算得到熔点、熔化潜热、比热容、抗压强度和导热系数的测量不确定度分别为0.75 ℃、0.96 J/g、0.083 J/(g·K)、1.08 MPa和0.020 W(m·K)。

2 实验结果与讨论

2.1 复合相变储热材料的宏观形貌与储热性能

观察7种样品发现,当电石渣质量分数为50%及以下时,样品(NC1~NC4)块体观察到不同程度的形变,表面观察到不同程度的相变材料泄漏。而电石渣质量分数超过50%时,样品(NC5~NC7)没有观察到明显的形变和相变材料泄漏。因此,下文主要选择无形变、无泄漏的样品进行研究。

样品NC5~NC7表面上相变材料熔体之所以没有发生泄漏,主要由两个方面的原因:一方面,一部分相变材料熔体被骨架颗粒上的孔结构吸附。另一方面,在复合相变储热材料表面上,气-固界面两侧在毛细力、表面张力等共同作用下形成了明显的不平衡力,表面上剩余的相变材料熔体在上述不平衡力的作用下被吸入块体内部。因此,样品NC5~NC7表面未观察到明显的相变材料熔体泄漏。

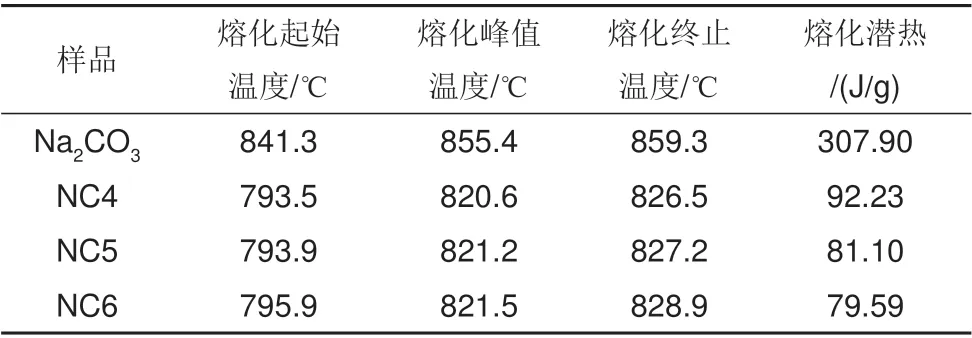

由于复合相变储热材料的储热密度与相变材料质量分数成正比例关系[14],实验选用未发生明显形变和熔盐泄漏、相变材料含量最大的复合相变储热材料配比(NC5)为主要研究对象,选择样品NC4和NC6作为参考进行储热性能研究。表2为实验测得相变材料和样品的熔化起始温度、峰值温度、终止温度和熔化潜热。可以看到,复合相变储热材料(NC4~NC6)中相变材料的熔化起始温度、峰值温度、终止温度均出现一定程度的降低,最小降幅超过30 ℃。同时,复合相变储热材料中相变材料的熔化潜热大幅降低。

表2 相变材料和复合相变储热材料的相变特性Table 2 Phase change characteristics of PCM and SSPCC samples

分析认为,主要有两个因素造成上述现象:①复合相变储热材料中相变材料的结晶度降低[9,15];②骨架颗粒孔结构对相变材料的吸附作用。复合相变储热材料相当于在相变材料中掺入大量骨架材料杂质,造成复合相变储热材料中相变材料质量分数降低,从而导致相变材料结晶度降低,相变材料结晶度的降低必然造成相变材料的熔点降低。另一方面,复合相变储热材料烧结过程中相变材料熔化,受骨架材料孔结构表面张力、毛细力等的作用,部分被吸附到孔结构中,部分被吸附到骨架颗粒壁面。在复合相变储热材料块体中,骨架颗粒实际上形成了3D矩阵结构,这种3D矩阵结构使得矩阵中的距离骨架材料颗粒表面较远的相变材料分子和骨架材料在烧结过程中形成新的动态力平衡状态,而距离壁面较近及孔结构中的相变材料分子则受到骨架材料颗粒表面更大的作用力。这些变化造成距离骨架颗粒壁面较远的相变材料能够在更低的温度下熔化,造成相变材料熔点降低,而另一部分距离壁面较近及孔结构中的相变材料分子受壁面作用力的作用,非常牢固,需要在超过熔点很高的温度下才能逐渐脱离壁面,这是最终造成复合相变储热材料中相变材料熔化潜热低于相变材料实际添加质量分数对应的熔化潜热的主要原因。

根据升温阶段的不同,复合相变储热材料储存的热量由三部分组成,即低温升温段显热储热量、熔化过程相变储热量和高温升温段显热储热量。依据热力学第一定律,复合相变储热材料的储热密度可按式(1)进行计算:

式中,q为材料的储热密度,J/g;Tl、Th分别为材料的下限和上限使用温度,K;To、Tt分别为材料熔化过程的起始和终止温度,K;Cp,ss、Cp,ls分别为材料的低温升温段比热容和高温升温段比热容,J/(g·K);ΔHm为材料的熔化潜热,J/g。

图3为依据实验测试结果计算得到的相变材料(Na2CO3)、骨架材料(电石渣)和复合相变储热材料的比热容、热流和储热密度随温度变化。从图3(a)可以看到,骨架材料的比热容最低,相变材料比热容总体上最高;随着相变材料质量分数的不断提高,复合相变储热材料的熔化潜热逐渐升高,比热容也逐渐升高。这就造成复合相变储热材料的储热密度随相变材料质量分数的提高而升高,如图3(b)所示。而且,各样品的储热密度均随储热温差的增大而线性增加。在储热材料从100 ℃升温至900 ℃时,相变材料(Na2CO3)的储热密度最高(1351 J/g),其次为样品NC4(1203 J/g)、样品NC5(993 J/g)、样品NC6(913 J/g)和骨架材料(636 J/g)。

图3 相变材料、骨架材料和复合相变储热材料的储热性能Fig.3 TES performance of PCM,skeleton material,and SSPCC samples

综合考虑块体形变、表面熔盐泄漏和储热密度,尽管样品NC4 的储热密度是三种复合相变储热材料中的最大者,但块体出现了微形变和微泄漏,因此认为样品NC5 对应的复合相变储热材料的质量配比为最优配比。

2.2 复合相变储热材料的力学性能与微观形貌

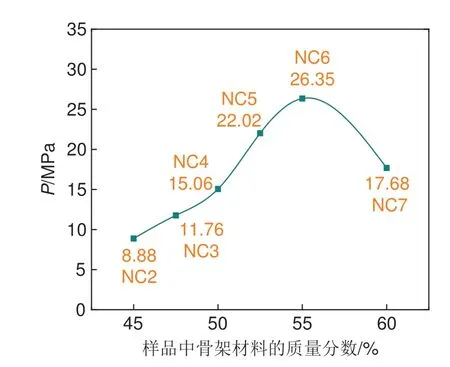

复合相变储热材料的力学性能以块体的最大抗压强度进行表征。为进行对比,对6种样品的力学性能进行实验测试,图4 为6 种样品的抗压强度与电石渣质量分数的关系。

图4 复合相变储热材料的抗压强度Fig.4 Compressive strength of SSPCC samples

可以看到,当骨架材料质量分数≤55%时,样品的抗压强度随电石渣质量分数的提高近似线性升高,样品NC6 的抗压强度最高(26.35 MPa),而样品NC5 的抗压强度稍低(22.02 MPa)。之后,随着骨架材料质量分数的提高,样品的抗压强度开始下降(样品NC6:17.68 MPa)。可见,对于抗压强度而言,存在一个最佳的骨架材料质量分数。造成这一现象的原因主要是,复合相变储热材料烧结过程中相变材料熔化,在骨架材料孔结构表面张力、毛细力等的作用下,一部分被吸附进入骨架材料孔结构中;另一部分部分吸附到骨架颗粒表面,形成骨架材料颗粒间以相变材料为黏结剂的过渡膜层,即骨架颗粒间的相变材料“黏结桥”,而该相变材料“黏结桥”的厚度决定着骨架材料颗粒间的作用,决定了复合相变储热材料的块体强度。很明显,样品NC6中形成了最佳的相变材料“黏结桥”。

然而,尽管图4 中样品NC6 的抗压强度最高,样品NC5 的抗压强度稍低,但考虑到样品NC5 能达到更高的储热密度,在不影响块体实际应用所需抗压强度的情况下,以样品NC5 作为优选复合相变储热材料进行微观形貌研究。

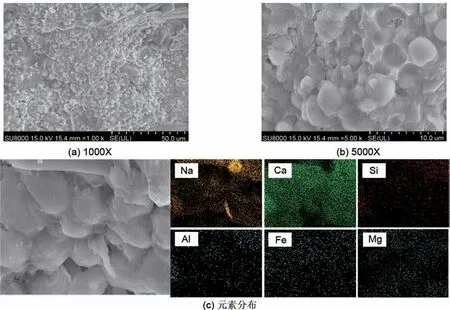

图5 为样品NC5 的微观形貌和元素分布特征。可以看到,样品NC5 中存在大量尺寸均匀的球形颗粒[图5(a)],球形颗粒之间结构致密,局部则存在一定的空隙结构[图5(b)]。这是因为样品在烧结的过程中,相变材料粉体熔化后体积收缩,一部分在毛细力、表面张力等的作用下进入孔结构中,另一部分被吸附到骨架颗粒外表面,在骨架颗粒间形成以相变材料为黏结剂的“黏结桥”。这种桥结构形成了骨架材料颗粒矩阵对相变材料的有效封装。

图5 样品NC5的微观形貌和元素分布Fig.5 Micromorphology and element distribution of sample NC5

样品NC5 的元素分布如图5(c)所示,其中,Na 元素代表相变材料,Ca、Si、Al、Mg 和Fe 元素代表骨架材料。可以看到,样品NC5 中相变材料分布均匀,元素间比较紧密;骨架材料中的CaO由于质量分数高达94%以上,因此分布的紧密程度类似于相变材料;而SiO2、Al2O3、Fe2O3、MgO等由于质量分数很低,元素间距离大,分布略显稀疏但比较均匀。因此,从元素的分布特征看,骨架材料在样品NC5 中的分布也是均匀的。因此,从元素分布上也证明,样品NC5 中骨架材料对相变材料形成了有效封装。

2.3 复合相变储热材料的热循环稳定性

实验选择优选配比样品NC5 进行加热/冷却循环实验,以研究其热疲劳稳定性。图6为实验测得样品NC5 的热扩散系数及计算得到的导热系数随温度变化。

图6 100次加热/冷却循环前后样品NC5的热扩散系数和导热系数Fig.6 Thermal diffusivity and thermal conductivity of sample NC5 before and after 100 heating/cooling cycles

可以看到,样品NC5 的热扩散系数和导热系数均随温度的升高呈缓慢下降趋势;样品NC5 经历100次加热/冷却循环后,热扩散系数和导热系数均有一定程度的升高,最大导热系数从加热/冷却循环前的0.62 W/(m·K)升高到0.78 W/(m·K)。造成这一现象的主要原因是,复合相变储热材料中,骨架颗粒自身的导热热阻是影响复合相变储热材料导热性能的主要因素。样品在经历加热/冷却循环的过程中,骨架颗粒间的相变材料都会不断地被骨架材料颗粒吸附进入其内部的孔结构中,骨架颗粒密实度不断增加。随着加热/冷却循环次数的不断增加,骨架颗粒内孔结构吸附的相变材料数量越来越多,骨架颗粒内孔结构中相变材料愈加密实,骨架材料颗粒导热性能升高,最终促成复合相变储热材料的热扩散系数和导热系数在100次加热/冷却循环后大幅升高。

图7 为样品NC5 经历100 个加热/冷却循环前后的储热性能变化。可以看到,经历100个加热/冷却循环前后,样品NC5的比热容在相变材料开始熔化过程前变化不大,但在相变材料完全熔化后观察到样品NC5 的比热容明显下降[图7(a)]。此外,经历100个加热/冷却循环后,样品NC5的熔化潜热也从循环前的81.10 J/g 降低到76.37 J/g,熔点则没有发生明显变化。图7(b)为样品NC5在不同温度下的储热密度变化。可以看到,在100次加热/冷却循环前后,样品NC5 的储热密度在800 ℃以内下降不明显,但当温度超过样品NC5 中相变材料的熔化温度后,由于100个加热/冷却循环后样品NC5的熔化潜热比循环前降低了5.8%,比热容也有明显降低,从而造成100 个加热/冷却循环后样品NC5的储热密度在900 ℃时从993 J/g 降低到944 J/g,降低了4.9%。总体来说,样品NC5 具有良好的抗热冲击性能和热循环稳定性。

图7 100次加热/冷却循环前后样品NC5储热性能变化Fig.7 Variation of TES performance of sample NC5 before and after the 100 heating/cooling cycles

2.4 复合相变储热材料组分兼容性

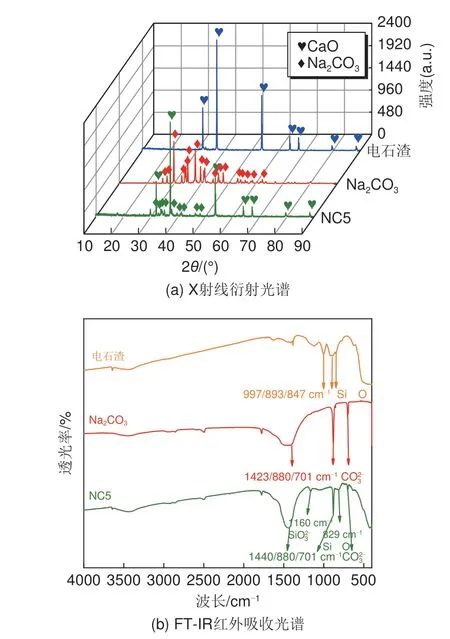

骨架材料组分与相变材料间的兼容性对于长期经历高温加热/冷却循环的复合相变储热材料非常重要。骨架材料、相变材料和样品NC5 的X 射线衍射光谱和傅里叶转换红外吸收光谱见图8。从图8(a)可以看到,相变材料的主要晶相为Na2CO3,骨架材料的主要晶相为CaO,其他晶相由于质量分数较低,衍射峰不明显。两者混合后样品NC5的主要晶相为CaO 和Na2CO3,没有发现形成明显的新物相,即从X射线衍射光谱可以判断,样品NC5中骨架材料组分与相变材料没有发生明显的化学反应。

图8 骨架材料、相变材料和样品NC5的X射线衍射光谱和红外吸收光谱Fig.8 X-ray diffraction spectrum and FT-IR absorption spectrum of skeleton material,PCM,and sample NC5

3 结论

为制备低碳、低成本储热材料,资源化利用工业固废电石渣,本文以电石渣为骨架材料、Na2CO3为相变材料,创新制备Na2CO3/电石渣复合相变储热材料,并对储热性能、力学性能、热循环稳定性、化学兼容性等进行研究,主要得到以下结论:

(1)电石渣组分与Na2CO3兼容性好,可替代传统天然骨架材料合成Na2CO3/电石渣复合相变储热材料,大规模资源化循环电石渣,实现复合相变储热材料的低碳、低成本制备,产生良好的社会效益;

(2)质量分数52.5%的电石渣与47.5%相变材料Na2CO3复合可制备性能优异的复合相变储热材料,无形变、无泄漏,在100~900 ℃内的储热密度高达993 J/g,抗压强度为22.02 MPa,导热系数为0.62 W/(m·K);经100 次加热/冷却循环后,样品NC5的储热性能依旧保持稳定;

(3)骨架颗粒间相变材料膜层厚度决定着骨架材料颗粒间的作用力和复合相变储热材料的抗压强度,在相变材料添加最优质量分数下制备的复合相变储热材料力学性能最佳;

(4)骨架材料颗粒的导热性能是影响复合相变储热材料传热性能的主要因素,相变材料在骨架材料颗粒孔结构中的浸渗吸附改善了骨架材料颗粒的导热性能,从而提高复合相变储热材料传热性能。