水性聚氨酯的无溶剂法合成与性能研究

刘若望 ,柴玉叶 ,张初银 ,潘伟净

(1.温州大学化学与材料工程学院,浙江 温州 325035;2. 浙江省皮革工程重点实验室,浙江 温州 325035;3. 浙江华峰合成树脂有限公司,浙江 温州 325200)

前言

水性聚氨酯(WPU)以性能优良、生态环境友好和使用安全性等优势,在皮革、纺织、胶黏剂、涂料等领域得到了广泛应用[1-6]。然而水性聚氨酯在合成过程中,为保证生产的顺利进行,仍不可避免使用有机溶剂[7-9]。虽然所用溶剂多为低沸点有机溶剂(如丙酮),在生产的后续阶段可以通过减压蒸馏等方式脱除。但这不仅消耗了大量的有机溶剂和能量,增加了工艺流程,而且体系中会残留部分可挥发有机溶剂,在后续使用过程中仍然会对环境造成污染[10-11]。因此,只有在水性聚氨酯的生产过程中不加入任何溶剂(无溶剂法),才可使水性聚氨酯成为真正的绿色产品,同时节约大量的有机溶剂和降低生产能耗,具有显著的经济效益。早期无溶剂法合成水性聚氨酯的研究集中在熔融分散法,但该方法在合成中常常使用甲醛,且所得到的产品性能差[12]。目前,研究人员主要通过选用低活性二异氰酸酯,或者采用低黏度、结晶度小的大分子二元醇,加入活性稀释剂,以及增大R 值(异氰酸酯指数),控制加料次序等方法,以达到无溶剂制备水性聚氨酯的目的[7,13-18]。

另一方面,传统水性聚氨酯的诸多性能还不尽如人意。在应用于合成革时,其机械性能、耐溶剂性和剥离强度等还有待进一步提高[19-22]。相对于氨基甲酸酯基(-NHCOO-),脲基(-NHCONH-)的极性强、内聚能密度大,因此在水性聚氨酯结构中引入脲基,将会极大地改善聚氨酯的性能[23-24]。目前,在水性聚氨酯的合成过程中,通常采用胺类扩链剂后扩链的方法引入脲基,然而脲基含量较低,性能提高效果有限[25-26]。因此,开发高脲基含量的水性聚氨酯,将会是水性聚氨酯未来发展的重要方向,也是提升水性聚氨酯性能的重要手段。

本研究采用聚醚胺D2000 代替部分端羟基聚醚(PPG2000)作为水性聚氨酯的软段,从而在水性聚氨酯结构中引入大量脲基,并且在制备过程中不使用有机溶剂。本文主要研究了合成路线、聚醚胺含量对预聚体黏度和水性聚氨酯乳液外观、稳定性、黏度、粒径的影响,并考察了玻璃化转变温度、拉伸强度、100%模量、剥离强度和耐溶剂等性能,以期实现无溶剂法合成高性能水性聚氨酯,为实际应用奠定基础。

1 实验部分

1.1 实验原料

聚 醚 胺D2000(相对分子质量 2000)、聚醚胺 D230(相对分子质量 230),工业级,正大新材料有限公司;聚丙二醇2000(PPG2000,相对分子质量2000),工业级,江苏省海安石油化工厂;异佛尔酮二异氰酸酯(IPDI),工业级,科思创聚合物有限公司;二羟甲基丙酸(DMPA),工业级,兰溪市恒润化工有限公司;三乙胺,分析纯,国药集团化学试剂有限公司;羧酸铋(催化剂),工业级,温州瑞通化工有限公司。

1.2 实验仪器

粒度分析仪(Nano-ZS90,马尔文仪器有限公司,英国),示差扫描量热仪(Q1000,美国TA 公司,美国),万能试验机(RG2000-10,深圳市瑞格尔仪器有限公司,中国),旋转黏度计(NDJ-1B,上海昌吉地质仪器有限公司,中国)。

1.3 合成配方和合成步骤

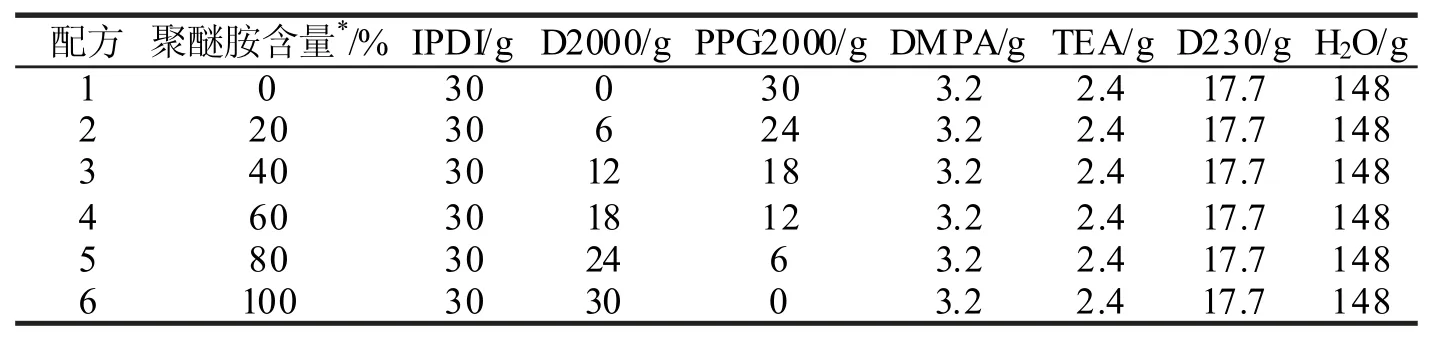

本研究的合成配方如表1 所示。

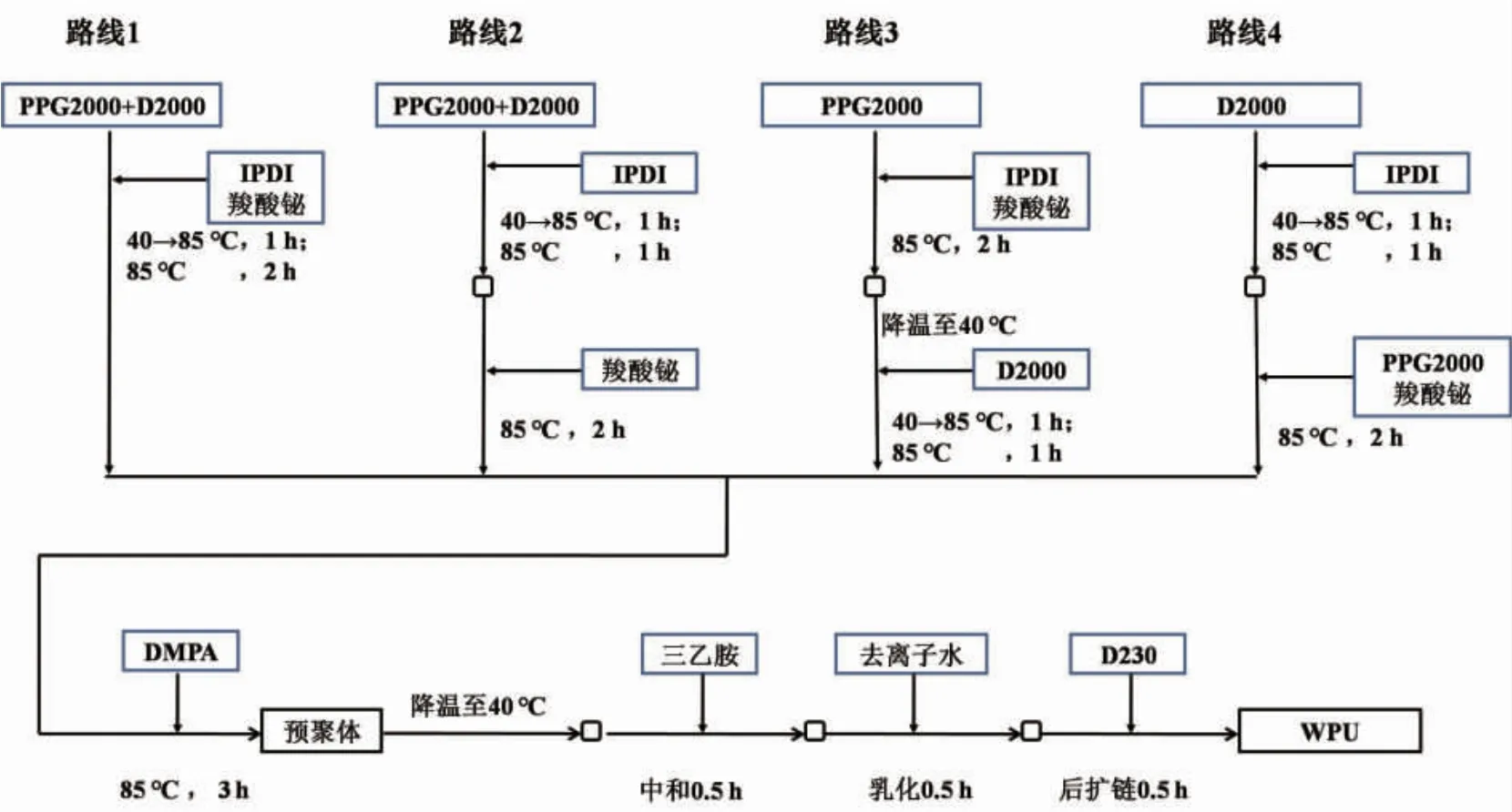

本文设计了四种合成路线制备水性聚氨酯(以表1 中的配方3 为例),各合成路线如图1 所示。其中路线2 的具体过程为:在装有搅拌器、温度计的三口烧瓶中,加入已脱水处理的PPG2000 和D2000,混合均匀后加入 IPDI,1 h 内从 40 ℃升温至85 ℃,保温反应1 h。然后加入催化剂,于85 ℃下反应2 h。接着加入DMPA,85 ℃下反应3 h。最后降温至40 ℃,加入TEA 中和0.5 h 后用去离子水乳化,乳化0.5 h 后缓慢加入D230 后扩链反应0.5 h,得到固含量约为30%的水性聚氨酯乳液。路线2 的合成原理如图2 所示。

表1 水性聚氨酯的反应组成Tab.1 Reactant compositions of WPU synthesized in this study

图1 水性聚氨酯的合成路线Fig. 1 Synthesis routes of WPU

图2 水性聚氨酯的合成原理图Fig.2 Synthesis principle of WPU

将合成的水性聚氨酯乳液浇注于聚四氟乙烯模板中,置于30 ℃下缓慢干燥72 h,再放入80 ℃真空干燥箱中干燥至质量不再变化,制得水性聚氨酯胶膜。

1.4 主要性能测试和表征

1.4.1 乳液固含量、稳定性和黏度的测定

乳液固含量按GB/T 11175-2021《合成树脂乳液试验方法》 中 5.2 测定,稳定性按 GB/T 6753.3-1986《涂料贮存稳定性试验方法》测定,乳液黏度按GB/T 11175-2021《合成树脂乳液试验方法》中5.4测定。

1.4.2 乳液粒径的测定

将试样乳液稀释,超声30 min 后,移取少量试样放入激光粒度仪,检测温度20 ℃,90°散射光进行检测。

1.4.3 示差扫描量热分析(DSC)

取样品约 5~10 mg,在 N2气氛下,先从-80 ℃升温至160 ℃,然后降温至-80 ℃,再升温至160 ℃,升降温速率为 10 ℃/min。

1.4.4 胶膜力学性能测试

按GB/T 528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试,拉伸速率为100 mm/min。

1.4.5 剥离强度测试

按 QB/T 1646-2007《聚氨酯合成革》测定。

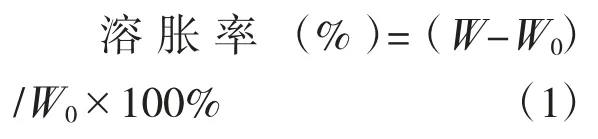

将待测胶膜浸没入30 ℃甲苯中,静置24 h 后取出并快速拭干称重,测定其质量变化,溶胀率(%)根据公式(1)计算:

式中,W0为胶膜原来的质量,g;W为胶膜吸收甲苯后的质量,g。

2 结果与讨论

2.1 合成路线对水性聚氨酯性能的影响

制备水性聚氨酯所采用的四种合成路线,主要考虑D2000 和催化剂的加入时间。在路线1 和2中,PPG2000 和D2000 同时加入;而在路线3 和路线 4 中,PPG2000、D2000 则是分开加入;路线 1 和路线3 中,催化剂与IPDI 同时加入,路线2 和路线4 中催化剂则是在加入IPDI 反应一段时间后加入。

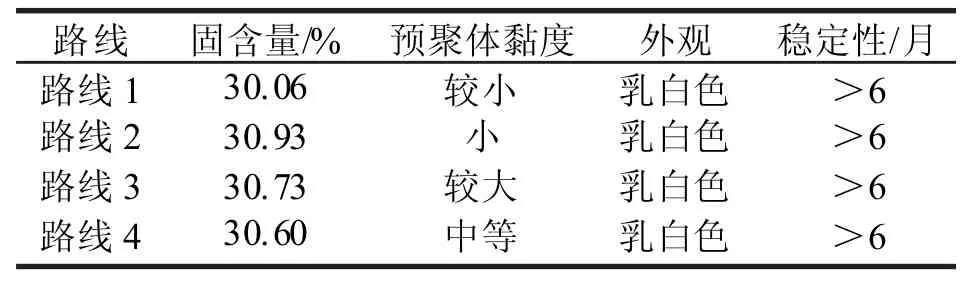

2.1.1 预聚体黏度

无溶剂法制备水性聚氨酯过程中,由于在合成过程不能加入任何有机溶剂,因此加水分散前预聚体黏度的控制至关重要,若预聚体的黏度过高,将导致分散困难[27]。由表2 可见,采用路线2 的预聚体黏度最小,而路线3 的预聚体黏度最大。由于D2000中伯胺基(NH2)与异氰酸酯基(-NCO)的反应速度比PPG2000 中羟基(-OH)与-NCO 的反应速度快得多[28]。当胺基和羟基同时与-NCO 反应时,胺基的比例越低,反应越平缓。在路线2 中,PPG2000 和D2000 同时加入,反应体系中胺基的比例较低;而催化剂在反应一段时间后加入,由于胺基在前期的反应中大部分已消耗,此时更多的是催化PPG2000 与IPDI 的反应。上述两方面的原因使得路线2 的反应过程较为平缓,副反应较少,因而预聚体的黏度较小。

2.1.2 乳液性能

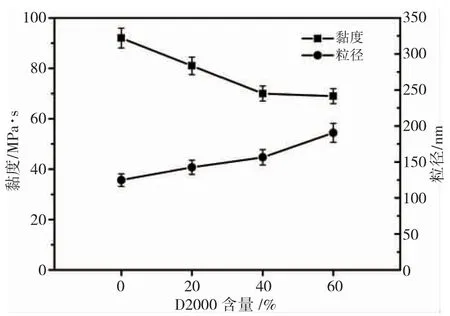

四种合成路线制得的乳液外观、稳定性、黏度和乳液粒径如表2 和图3 所示。结果表明,四种水性聚氨酯的外观均呈乳白色,稳定性都大于6 个月,乳液黏度、粒径接近,说明合成路线对乳液的外观、稳定性、黏度和粒径影响较小。

图3 合成路线对乳液黏度和粒径的影响Fig. 3 Effect of synthesis route on the viscosity and average particle size of WPU emulsion

表2 合成路线对预聚体黏度和乳液性能的影响Tab.2 Effect of synthesis route on the prepolymer viscosity and WPU emulsion properties

2.1.3 胶膜的玻璃化转变温度和力学性能

国内外许多知名影视翻译的专家讨论过影视翻译的特殊性,在影视翻译中文本翻译只是按照“信达雅”等翻译原则是不够的,像日常化、口语化、人物性格化、情感化等都是译者在影视剧翻译中要反复考虑的问题。优秀的电影翻译能为电影起到画龙点睛的效果,译本也要注重其流畅性、简洁性和合理性,符合电影中的情节安排和人物塑造,配合电影本身起到娱乐大众的效果。配音更要求让观众不要产生外国人说中国话的别扭感,帮助观众轻松无负担的获取电影信息。由于文化差异,原电影中的有些情节和台词会让观众产生不解和困惑。为了避免这种情况,译者通常采用归化法进行翻译。

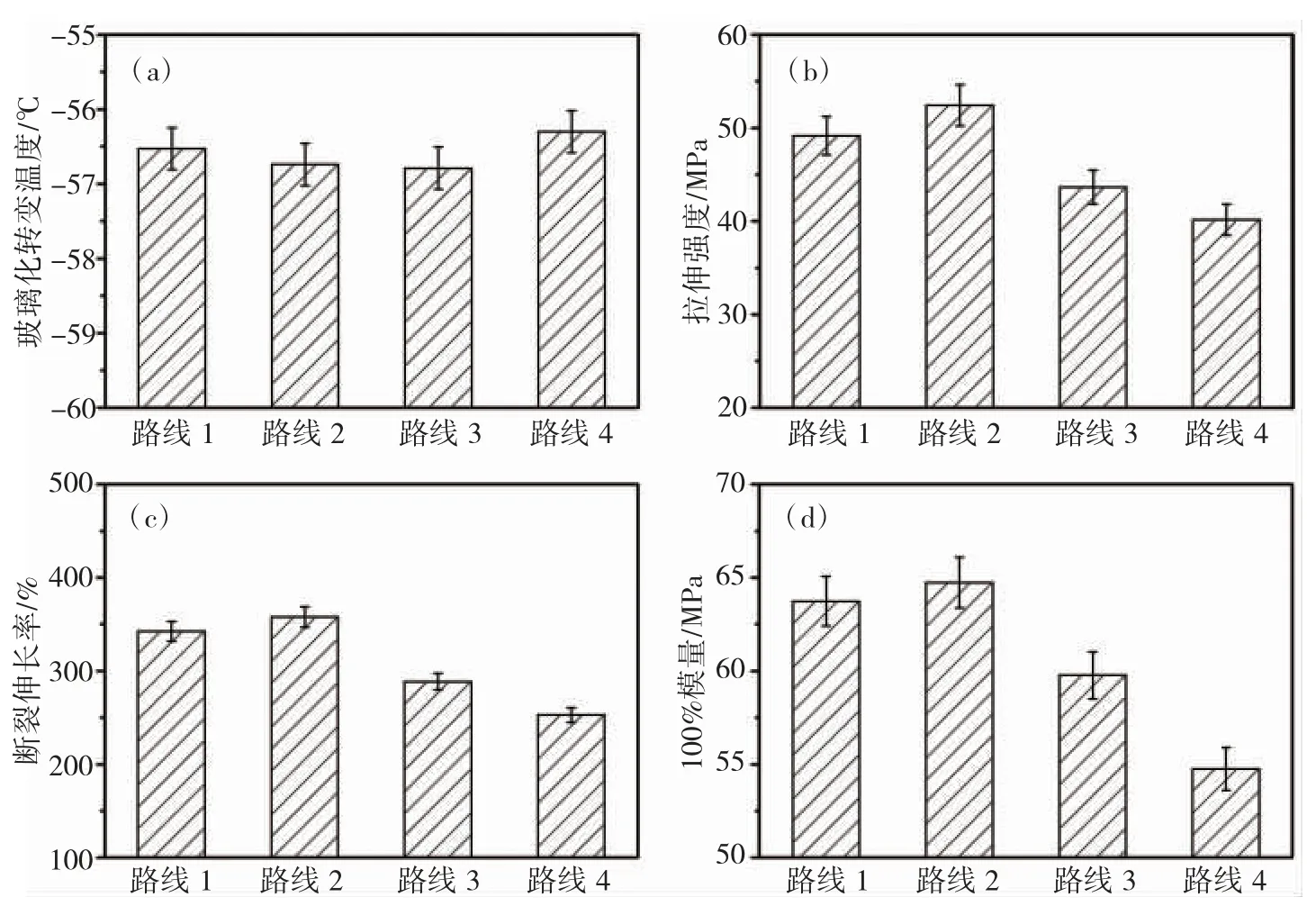

图4 (a) 是四种水性聚氨酯的玻璃化转变温度(Tg),结果表明不同合成路线得到的水性聚氨酯Tg差异不大,Tg均在 -56~57 ℃范围内。图 4(b)~(d)是合成路线对水性聚氨酯胶膜力学性能的影响。由图可见,路线1 和路线2 制得的水性聚氨酯,具有较高的拉伸强度、断裂伸长率和100%模量,而且路线2 稍优于路线1。其原因可能是由于在路线1 和 2 中,PPG2000 和 D2000同时加入与IPDI 反应,相对于路线3 和4,脲基在分子链上的分布较为均匀,分子链间更容易形成较多的氢键。

图4 合成路线对玻璃化转变温度和力学性能的影响Fig. 4 Effect of synthesis route on the Tg and mechanical properties of WPU film

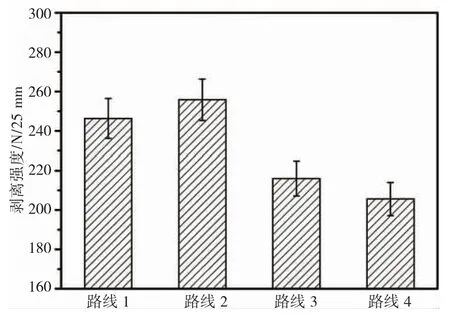

2.1.4 剥离强度

图5 是合成路线对水性聚氨酯剥离强度的影响。结果表明,路线1 和2 制得的水性聚氨酯(剥离强度分别为246.3 N/25 mm 和255.8 N/25 mm),明显高于路线3 和4 制得的水性聚氨酯(剥离强度分别为216.0 N/25 mm 和205.6 N/25 mm)。可见,四种合成路线中,路线2 的剥离强度最高。这是由于在路线2 制得的水性聚氨酯分子链中,脲基分布较为均匀,更易于与被粘材料之间形成较强的分子间作用力;另一方面则与其本体强度较高有关。

图5 合成路线对剥离强度的影响Fig.5 Effect of synthesis route on the peel strength of WPU

2.1.5 耐溶剂性能

不同合成路线制得的水性聚氨酯胶膜的耐溶剂性能如图6 所示。由图可见,路线1 和2 制得的水性聚氨酯,由于脲基分布较为均匀,使得分子链间形成的氢键也相应较为均匀,分子链堆砌更加紧密,溶剂分子难以渗入,从而表现出较好的耐溶剂性能。

图6 合成路线对耐溶剂性能的影响Fig.6 Effect of synthesis route on the solvent resistance of WPU film

由上述讨论可知,四种合成路线对水性聚氨酯乳液的稳定性、黏度和粒径以及Tg的影响不大。其中路线1 和2 制得的水性聚氨酯,综合性能较好。同时,路线2 略优于路线1,表现出最好的力学性能、剥离强度和耐溶剂性能,并具有最低的预聚体黏度。因此本文在后续研究中,均采用路线2 合成水性聚氨酯。

2.2 软段中D2000 含量对水性聚氨酯性能的影响

2.2.1 预聚体黏度

软段中D2000 含量对预聚体黏度的影响如表3中所示。由表可见,随着D2000 含量的增加,预聚体中的脲基含量随之增加,从而预聚体的黏度逐渐增大。但实验发现当D2000 的含量大于80%时,预聚体黏度过大而无法乳化。

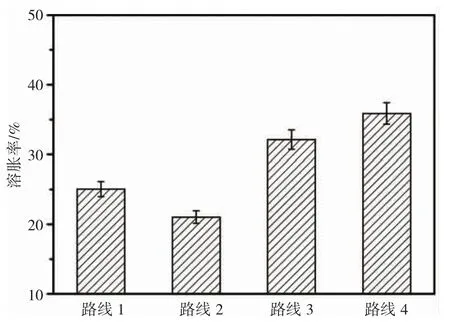

2.2.2 乳液性能

表3 和图7 是D2000 含量对乳液外观、稳定性、黏度和乳液粒径的影响。如表3 和图7 所示。当D2000 含量≤60%时,乳液均呈乳白色且稳定性较好。随着D2000 含量的增加,乳液黏度从92 MPa·s逐渐下降至69 MPa·s,粒径缓慢变大。这是由于随着强极性刚性脲基含量的增加,分子链运动困难,从而使亲水基团向粒子表面迁移变得困难,粒径增大;另一方面,脲基增加使得硬段之间的相互作用增强,使乳胶粒缔合,更易形成大颗粒粒子[29-30]。

表3 D2000 含量对预聚体黏度和乳液性能的影响Tab.3 Effect of D2000 content on the prepolymer viscosity and WPU emulsion properties

图7 D2000 含量对乳液黏度和粒径的影响Fig. 7 Effect of D2000 content on the viscosity and average particle size of WPU emulsion

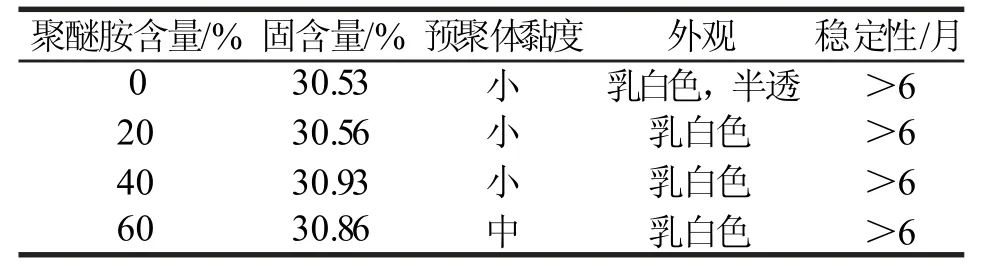

2.2.3 胶膜的玻璃化转变温度和力学性能

考察不同D2000 含量水性聚氨酯胶膜的Tg,结果如图8(a) 所示。由图可见随着D2000 含量的增加,Tg呈现缓慢的上升趋势,这与强极性脲基含量的增加有关。由图8(b)~(d)可以看出,软段中D2000 增加,拉伸强度、100%模量也随之增加,而断裂伸长率则随之降低。这是因为脲基的内聚能密度大于氨基甲酸酯基,随其含量增加,分子间氢键与库仑力作用增强,分子链的柔顺性下降,使得拉伸强度和模量增大,断裂伸长率降低。当D2000含量由0%增加至60%时,拉伸强度由40.2 MPa增加到 56.2 MPa,模量由 5.5 MPa 提高至 6.9 MPa,分别提高了39.8%和25.5%;而断裂伸长率由462.7%降至317.8%,降低了31.3%。

图8 D2000 含量对Tg 和力学性能的影响Fig. 8 Effect of D2000 content on the Tg and mechanical propertiesof WPU film

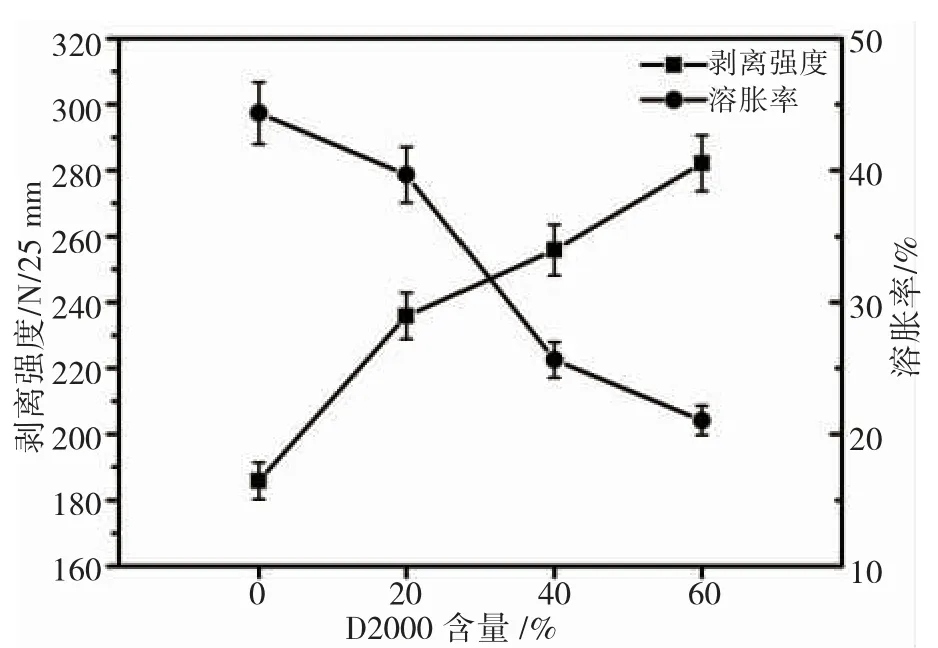

2.2.4 剥离强度

D2000 含量对剥离强度的影响如图9 所示。可以看出,增加D2000 的含量,水性聚氨酯的剥离强度明显提高,D2000 含量为60%的水性聚氨酯,剥离强度比未加D2000 的水性聚氨酯提高了51.8%。

图9 D2000 含量对剥离强度和耐溶剂性能的影响Fig. 9 Effect of D2000 content on the peel strength andsolvent resistance of WPU film

2.2.5 耐溶剂性能

不同D2000 含量水性聚氨酯胶膜的耐溶剂性如图9 所示。随着极性脲基含量的提高,对非极性溶剂甲苯的耐溶剂性能逐渐提高。当D2000 含量为60%时,相对于不含D2000 的水性聚氨酯,溶胀率降低了52.6%。这一方面是由于极性更强的脲基与非极性溶剂甲苯的亲和力较弱;另一方面则是更强的分子链间作用力,使得溶剂渗入更加困难[29-30]。

3 结论

(1)四种合成方法制得的水性聚氨酯,乳液黏度、粒径、玻璃化转变温度等均较为接近。采用D2000 和PPG2000 同时加入,与IPDI 反应一段时间后再添加催化剂的方法,得到的水性聚氨酯具有最低的预聚体黏度和最佳的综合性能。

(2)随着软段中D2000 含量的增加,乳液黏度降低,乳液粒径增大,玻璃化转变温度缓慢升高,胶膜的拉伸强度、100%模量、剥离强度和耐溶剂提高,断裂伸长率降低。当D2000 含量为60%时,拉伸强度、100%模量和剥离强度较未加D2000 的水性聚氨酯分别提高39.8%、25.5%和51.8%,溶胀率和断裂伸长率分别降低了52.6%和31.3%。