表面微观结构对钛基电极锡锑氧化物层泥裂的影响

朵亚琳,王 岚,张 烨,王龙耀

常州大学石油化工学院,江苏 常州 213164

电化学氧化能够将电能转化为化学能[1],在有机电合成及水处理等领域有着广泛的应用[2]。阳极是实现电化学氧化的关键部件,阳极的稳定性对电化学氧化反应效率有着重要的影响[3]。与石墨电极和金属电极相比,带有锡锑氧化物(ATO)层的钛基电极因其较好的稳定性[4-6],得到广泛的应用,但由于与钛基体热膨胀系数的差异[7],制备得到的ATO 层存在泥裂现象[8-9]。在应用过程中,电解液通过表面层裂隙与基体接触,不仅使得钛基体钝化,还会在电极析气的鼓泡作用下加速表面层剥离,从而降低电极性能。

为了消除泥裂现象,提高电极性能,通常的ATO 层改性方法为表面元素改性、电极制备技术的改变等[10-12],其常常存在操作复杂,泥裂现象无法完全消除的问题[13]。本课题组以多孔钛为基体,成功制备出多孔无泥裂钛基ATO 电极[14],并进一步研究上述钛基体材料表面微观结构对ATO 表面层泥裂及其性能的影响。

1 实验部分

1.1 钛基体的预处理及ATO 层的制备

实验使用纯钛(TC2)作为基体材料,材料结构形式包括致密钛板、钛金属粉末和多孔钛板(钛粉末烧结板)。钛基体材料预处理程序包括丙酮超声清洗10 min,20%(质量分数)硫酸室温刻蚀1 h,再用去离子水洗至中性,80 ℃烘干备用。ATO 层制备流程:先制备SnCl4·5H2O-SbCl3(质量比为85:15)的正丁醇-浓盐酸(体积比为4:1)溶液,然后将该溶液浸涂在预处理好的钛片表面,100 ℃加热烘干5 min,重复浸涂再烘干5 遍,最后在马弗炉中于450 ℃加热15 min,取出冷却至室温,制备得到钛基表面层。

1.2 分析与表征

材料的表面形貌采用扫描电镜(SEM,德国蔡司,SUPRA55)进行表征。电极的电化学性能用电化学工作站(武汉科思特仪器股份有限公司,CS350)测定。以制备的钛基ATO 电极(40 mm×10 mm)为工作电极(极间距为1 cm),铂电极为辅助电极,饱和甘汞电极为参比电极,在H2SO4溶液(25 ℃,0.5 mol/L)中进行伏安曲线测量和阻抗分析。

2 结果与讨论

通常粗糙的表面有利于附着层的结合,因此一般制备ATO 层前,需对钛基体进行酸蚀处理[15]。实际上,材料表面不同尺度错综曲折的三维结构,对表面附着层内应力的缓解和消除有着复杂的影响。为此,分别使用致密钛板、钛金属粉末和多孔钛板为基体,考察钛基体表面微观尺寸结构对ATO 层泥裂现象的影响。

2.1 致密钛板基ATO 层

经过打磨的致密钛板在酸蚀之后,其原有的粗糙表面上出现了棘刺状结构如图1(a)。在酸蚀致密钛板基体上制备ATO 层,其表面的微观形貌如图1(b)。宏观上,棘刺状结构能够增加基体的比表面积;微观上,通过与ATO 层的交错穿插,棘刺状结构将能够增加基体与表面ATO 层的结合力。

图1 致密钛板及其表面ATO 层的SEM 图片Fig.1 SEM images of dense Ti plate and its surface ATO layer

由图11 还可以发现,致密钛板基体为平板结构,酸蚀后虽然有着粗糙表面及棘刺状结构,但由于基体致密平板结构特性的限制,所制备的ATO 层将基体表面的微结构覆盖后,ATO 层呈现平板状。在10 μm 尺寸范围内,实验制得的致密钛板基ATO 层难以消除制备过程中的应力,产生了如图1(b)中大量的不规则泥裂。

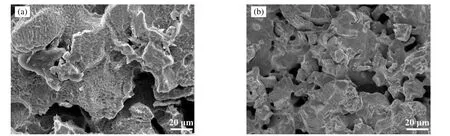

2.2 钛金属粉末基ATO 层

从结构力学角度看,薄壁的弯曲结构有助于削弱表面层因基体扩张拉伸产生的应力,进而缓解和消除表面层可能发生的裂隙[16]。为此,采用平均粒径为45 μm 的未经酸蚀处理的钛金属粉颗粒作为基体制备曲面ATO 层。由图2 钛粉颗粒及其表面ATO 层的SEM 图可见,未经酸蚀处理的光滑钛金属粉颗粒表面制备的ATO 层仍然出现了泥裂现象。但与图1(b)相比,图2(b)中ATO 层的裂隙明显更为细小。这表明在实验的微米级尺寸范围内,曲面结构能够部分消除ATO 层制备过程中的应力,在一定程度上缓解了泥裂现象。

图2 钛粉颗粒及其表面ATO 层的SEM 图片Fig 2 SEM images of Ti powder particle and its surface ATO layer

由图3 酸蚀处理后的钛金属粉颗粒及其表面ATO 层的SEM 图可见,酸蚀后的钛粉颗粒表面出现了密集的坑道状结构,在该基体表面制备的ATO 层,部分填充了酸蚀的坑道。在钛粉颗粒曲面的应力缓解作用和坑道壁对ATO 层的分隔锚定作用下,实验观察范围内未发现ATO 层有明显的泥裂现象。因此,采用经酸蚀处理的钛金属粉颗粒作为基体制备的ATO 层,泥裂现象得到了有效的消除。

图3 酸蚀后的钛粉颗粒及其表面ATO 层的SEM 图片Fig.3 SEM image of Ti powder particle after acid etching and its surface ATO layer

2.3 多孔钛板基ATO 层

基于薄壁曲面结构的应力的缓解作用和酸蚀结构的分隔锚定作用考虑,进一步采用酸蚀后的多孔钛板作为基体,制备得到ATO 层。图4 为多孔钛板及其表面ATO 层的SEM 图。

图4 多孔钛板及其ATO 层表面的SEM 图片Fig.4 SEM image of porous Ti plate and its ATO layer

由图4 可见,虽然多孔钛板在宏观上表现为与致密钛板一致的片状材料结构,但其在微观上保留了钛粉颗粒的微观形貌特征,说明以多孔钛板为基体制备得到的ATO 层,有效地消除了泥裂现象。

2.4 电极的阻抗与抗氧化性分析

阻抗值越小表明电极外表面的电化学过程越明显,电极的电导率越高。分别对致密钛板基ATO电极和多孔钛板基ATO 电极进行阻抗分析(2.5 V DC potential,10 mV AC amplitude,10~1×106Hz),相应电化学阻抗谱(EIS)结果如图5 所示,其中Z'代表电导组件(电阻电感电容)的总阻抗的实部,Z"代表虚部。

图5 电极电化学阻抗谱Fig 5 Electrochemical impedance spectroscopy of electrodes

由图5 可见,多孔钛板基ATO 电极在低频区为传质控制,高频区为动力学控制。致密钛板基ATO电极的电荷转移电阻(Rct)约为10 Ω,而多孔钛板基ATO 电极的约为0.5 Ω,二者相差了约19 倍。这意味着在电荷穿过电极与电解质溶液相界面的过程中,多孔钛板基ATO 电极具有更高的效率,电解过程功率的损失也会更低。

泥裂现象对电极的伏安稳定性有着直接的影响,实验分别测定了以多孔钛板基ATO 电极和致密钛板基ATO 电极为阳极的电流(j)-时间(t)曲线(扫描电位为2.0 V,电解质为0.5 mol/L 的H2SO4),结果如图6 所示。

图6 钛基ATO 电极电流-时间曲线Fig 6 Current-time curve of Ti-based ATO electrodes

从图6 中可以看出,两个电极在反应初始阶段电流密度均迅速降低,然后渐趋稳定。反应10 min后,多孔钛板基ATO 电极的电流密度约为40 mA/cm2,而致密钛板基ATO 电极的仅约为0.2 mA/cm2。通过比较二者的曲线可以发现,多孔钛板基ATO 电极的稳定电流密度较高,活性衰减速率也相对较慢,表明其具有更好的抗氧化性能。

3 结 论

a)在钛基金属氧化物电极的制备与应用过程中,ATO 层泥裂会导致钛基体钝化及表面活性层的剥离脱落,因此ATO 层的泥裂问题成为影响电极性能的一个关键难题。分别采用致密钛板、钛金属粉末和多孔钛板为基体制备了ATO 层,发现钛基体材料微米级薄壁弯曲结构对ATO 层的应力具有明显的缓解效果,硫酸刻蚀产生的坑道壁对ATO 层具有分隔锚定作用,二者结合能够有效消除钛基ATO层的泥裂现象。

b)无泥裂ATO 电极的性能有了大幅度的提升,以致密钛板为基体制备得到的ATO 电极的Rct约为10 Ω,约为多孔钛板为基体ATO 电极的20 倍;阳极氧化实验(扫描电位为2.0 V,电解质为0.5 mol/L的H2SO4)表明,多孔钛板基ATO 电极的稳定电流密度为40 mA/cm2时,致密钛板基ATO 电极的仅为0.2 mA/cm2。