基于阻抗控制的聚合物微器件超声波焊接研究

马志兵,孙哲宇,汪 炜

( 1. 南京航空航天大学机电学院,江苏南京 210016;2. 南京航空航天大学无锡研究院,江苏无锡 214187 )

聚合物因具有优良热物理性能、 低廉成本、易于批量生产等特点,被广泛用于微流控芯片和光栅设备等微电机系统(MEMS)器件制造[1]。 在 MEMS器件制造过程中,各结构间的封装至关重要。 传统封装方法主要有直接热键合[2]、激光微波键合[3]、溶剂键合[4]等。 直接热键合方法存在加工效率低、强度差等问题;激光微波键合方法需工件具有高激光吸收率且激光能无损耗穿过工件,在选材方面有局限性;溶剂键合方法会影响封装区域的密封性,使封装的稳定性较差且存在生物兼容性问题。

超声波焊接方法相较于传统封装方法具有高效、高焊接强度、使用范围广和无需添加辅助溶剂等优势,在宏观聚合物焊接领域应用更广。 但聚合物微器件的焊接对精度、焊接界面的熔接效果和焊接强度均有较高要求,对此传统超声波焊接设备并不适用。 Truckenmüller 等[5]使用超声波焊接方法实现了微流控芯片、微阀等器件的联结,验证了超声波焊接应用于聚合物微器件焊接的可行性;孙屹博等[6]提出以高细分步进电机为焊接工具头驱动源,结合力传感器的控制策略实现了聚合物连通管和基片的精密联结,进一步提高了焊接质量。

上述研究对焊接过程的精密控制均采用压力传感器之类的第三方检测装置,这会降低焊接过程的精确度与响应速度。 本文根据课题组前期由丁瑞翔等[7]提出的基于等效阻抗的自动进给控制策略,搭建了超声波焊接实验平台,通过监测超声振动系统实时阻抗值实现对焊接过程的自动化控制,并研究了聚甲基丙烯酸甲酯(PMMA)连通管与基片的超声波焊接, 分析试验结果并验证该策略的可行性,为聚合物微器件的超声波焊接提供一种有效途径。

1 基于等效阻抗的超声波焊接策略

1.1 聚合物超声波焊接原理

聚合物的超声波焊接的原理是,首先利用垂直于焊接面的周期性高频机械力,使焊接界面间发生相对运动,通过界面的反复接触产生摩擦热并将摩擦热作为聚合物超声波焊接的启动热源[8];随后,随着温度升高,焊接界面处聚合物由玻璃态转变为粘弹态,将该过程中的粘弹性损耗作为焊接界面温升的主要热源来实现聚合物之间的焊接[9]。 以Kelvin-Voigt 模型为基础,单位时间内单位体积粘弹性体产热量Qv的表达式为:

式中:ε0为应变;f 为频率;且 Qv与 ε0的平方和 f 成正相关[10]。

图1 是聚合物超声波焊接示意图。 超声波恒流电源作为信号发生器,输出高频交流信号,驱动换能器及其负载;换能器负责将高频电信号转化为机械振动;变幅杆通过其聚能、振幅放大作用,使换能器产生的振幅满足焊接需求[11];工具头负责固定连通管并传递能量。 换能器被固定在单轴数控机床Z轴上,超声电源通过检测系统实时阻抗值变化向机床发送指令控制机床进给,焊接件接触并发生高频振动,产生大量热以实现聚合物的超声波焊接。

图1 聚合物超声加工系统示意图

1.2 等效阻抗控制策略

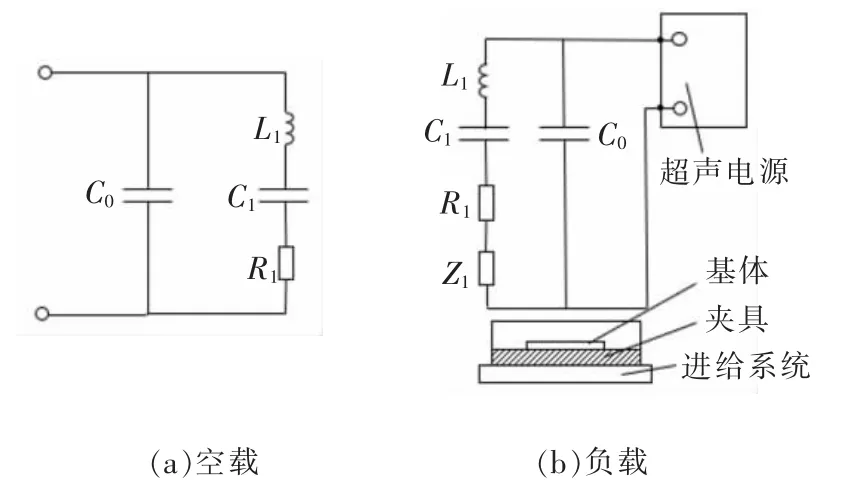

超声波焊接系统由超声电源、 超声振动系统、三轴精密数控机床等组成。 其中,超声振动系统由换能器、变幅杆和工具头组成。 压电换能器为单一纵振模式。 基于力电声类比法,换能器处于谐振频率时,在空载与负载状态下的等效电路见图2[12]。 其中,L1、C1、R1分别是换能器的等效电感、电容、电阻;C0为换能器静态电容;Z1为换能器负载状态下工具头、变幅杆和外加负载的等效阻抗值[12]。当系统空载时,容抗C0并联阻抗R1可表示为电路的电抗,经匹配电路, R1为电路阻抗值;当系统负载时,整个等效电路阻抗值为Zr= Z1+ R1,R1在超声振动系统设计完毕后保持不变,此时的超声振动系统阻抗值与Z1成正相关[13]。

图2 不同状态的等效电路

根据上述规律,本文设计的基于阻抗控制的超声波焊接策略见图3。

图3 基于阻抗控制的超声波焊接过程

在A 时刻启动超声,焊接所用连通管固定在工具头上,随着工具头进给,同时通过超声电源采集超声振动系统两侧的电流、电压值并计算其实时阻抗值;在B 时刻,连通管与基片接触,超声振动系统的实时阻抗值迅速增大并且与设定好的阻抗阈值进行比较,若超过阻抗阈值,工具头就停止进给,此时焊接界面处由于高频振动而产生大量热,使焊接界面处的聚合物由玻璃态转变为粘弹态,系统阻抗值随之迅速衰减,当系统收到衰减信号后继续施加一定时间的超声,保证焊接界面充分熔接;在C 时刻,试件熔接完善,系统关闭超声波但保持一定按压时间,以形成牢固接头;在D 时刻,工具头与连通管分离,则完成整个焊接过程。

2 工艺试验平台及试验设计

2.1 试验平台

图4 是本试验所用数控超声波焊接系统实物图。 该系统主要由可编程恒流超声电源、超声振动系统(换能器、变幅杆、工具头)、数控机床和计算机等组成。 超声电源具有自动追频和负载匹配功能,可保证超声振动系统工作时始终处于谐振状态,其输出频率为28.114 kHz、输出电流为100~300 mA。通过超声电源采集换能器工作电流、电压值并计算获取系统的实时阻抗值,根据检测结果通过串口通讯方式控制数控机床运行。 超声振动系统固定在精密数控机床的Z 轴上,由机床带动着进给,其谐振频率为 28.114 kHz、 振动幅值范围为 6~10 μm、空载阻抗值为47 Ω。 机床X、Y、Z 轴的定位精度均为10 μm,Z 轴的进给速度为 800 μm/s。 本试验所用工具头带有直径3 mm、高3mm 的圆柱形凸台,该凸台用于固定连通管并带动连通管进给。 基片被固定在工作台的夹具上,具体夹持方式见图5。

图4 超声波焊接系统实物图

图5 试件装夹图

2.2 试验设计

根据前文设计的控制策略可知,不同的阻抗阈值对应了焊接过程中的最大负载,而负载数据是影响焊接时声波传递的重要因素,因此研究阻抗阈值对焊接质量的影响至关重要。 为直观地确定试验时的阻抗阈值选取范围,本文针对微器件超声焊接的特点,将系统频率和电流设为最小值,以连通管与基片焊接过程中的初始接触点为坐标零点,得到的系统实时阻抗值与进给量关系曲线见图6。可见,当进给量超过200 μm 时,连通管变形,此时的实时阻抗值为167 Ω, 故试验时的阻抗阈值参数选取范围为 47~167 Ω。

图6 实时阻抗值-进给量关系曲线

由前文可知焊接时的主要热源来自聚合物的粘弹性损耗,该过程发生在本文焊接策略中系统阻抗值迅速衰减至关闭超声期间,将该时间段称为后续焊接时间。 聚合物的超声波焊接通常在1~2 s 内完成, 为确定焊接过程中热量积累的最佳时间,将后续焊接时间作为试验的第2 个参数。

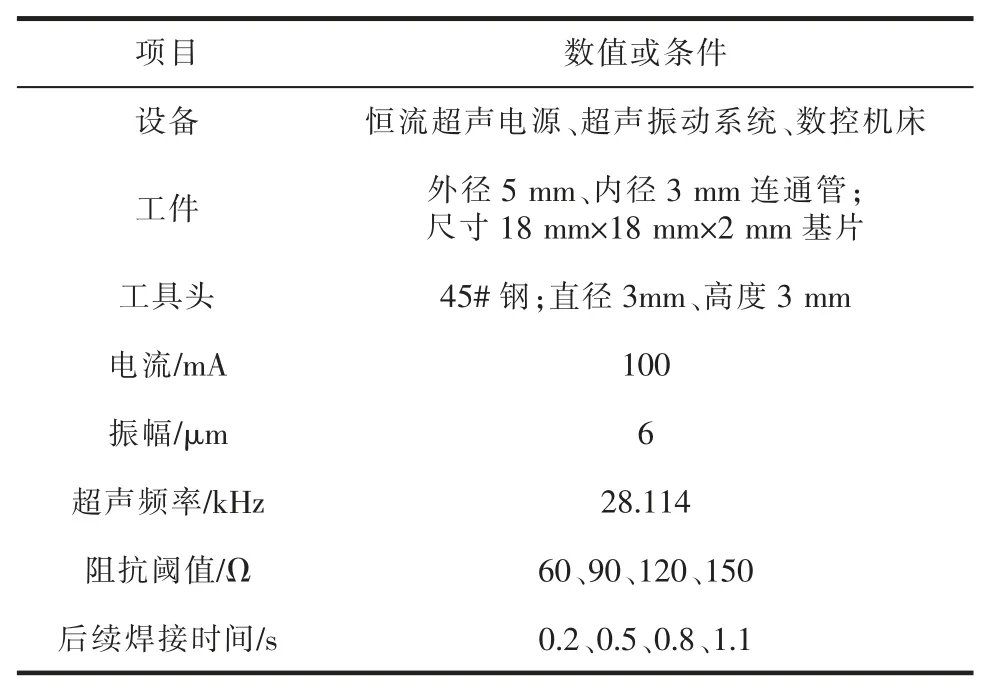

对2 个影响因素分别取4 个水平进行单因素试验,得到焊接最佳参数并进行分析。 试验时,机床Z 轴的控制按照基于阻抗控制的超声波焊接策略进行。 针对微器件结构特点,取焊接过程中电流与振幅的最小值。 试验条件见表1。

表1 试验条件

3 实验结果与分析

3.1 后续焊接时间对焊接效果的影响

将后续焊接时间作为变量进行单因素试验,取阻抗阈值为120 Ω, 得到不同后续焊接时间对焊接效果的影响见图7。 可见,在后续焊接时间较短时,焊接界面的虚焊现象严重且界面熔接不充分,随着时间增加,虚焊部分大量减少;后续焊接时间为0.8 s 时,焊接效果达到最佳,此时焊接界面无虚焊、气孔,接头四周基本无溢流现象;在后续焊接时间为1.1 s 时,焊接界面间出现气孔,界面四周发生轻微溢流现象。

图7 不同后续焊接时间下焊接界面形貌

根据式(1),聚合物在单位体积、单位时间内产生的粘弹性热与应变正相关。 为保证精度,试验所用系统振幅、功率较小,在实时阻抗值骤减后,处于粘弹态的聚合物不能在极短时间内产生焊接所需的热量,因此后续焊接时间较短,焊接界面未能充分熔接,但焊接界面的有效熔接面积会随着后续超声时间逐渐增加,后续焊接时间过长时就会导致热量积累过高,使焊接界面中处于粘弹态的材料未能及时冷却、保压,继而出现气孔及溢流现象。

3.2 阻抗阈值对焊接效果的影响

以阻抗阈值为变量进行单因素试验,取后续焊接时间为0.8 s,得到的不同阻抗阀值对焊接效果的影响见图8。 可见,当阻抗阈值较低时,焊接界面之间未充分贴合,只有局部熔接,其焊接效果较差;当阻抗阈值为120 Ω 时,焊接效果达到最佳;当阻抗阈值过高时,焊接界面周围出现严重溢流现象且发生轻微破碎,焊接效果较差。

图8 不同阻抗阈值下焊接界面形貌

由于后续焊接时间取前一次试验的焊接效果较优值,焊接界面未能充分熔接并非是热量积累时间较短导致。 而是因为,当阻抗阈值过小时,焊接界面所受负载较小,部分界面无法紧密贴合,焊接界面的局部应变远小于预设的振幅值,使声波无法有效传递至焊接区域,在焊接过程中局部材料无法由玻璃态转变为粘弹态,单靠初始阶段的摩擦热就无法使焊接界面熔接;当阻抗阈值过高时,焊接界面之间在负载作用下充分贴合且应变增大,这虽保证了焊接所需热量与能量的传递效率,但过大的负载会使试件接触面变形, 进而在压力作用下出现溢流、破碎等熔接缺陷。

3.3 焊接接头剪切强度测试

由前述试验结果可知,当阻抗阈值120 Ω、后续焊接时间0.8 s 时,焊接效果最佳,此时焊接界面无虚焊、溢流与气孔。 为进一步验证该焊接效果并检测焊接质量,使用WDF-200N 拉压力计测试了试件焊接接头的剪切强度。 测试装置实物见图9。

图9 剪切强度测试装置实物

在阻抗阈值为120 Ω、 焊接实时阻抗值迅速衰减后,后续持续施加超声波的不同作用时间与焊接接头抗剪切强度的关系曲线图见图10。 可见,随着后续焊接时间增加, 焊接接头的抗剪切强度增大,并且0.8 s 前的焊接接头抗剪切强度变化明显大于0.8 s 之后的。 究其原因是: 后续焊接时间为0.2 s时,由前文分析可知,焊接界面处的热量积累较少,虚焊现象严重, 焊接质量较差导致焊接强度较低;随着后续焊接时间增加,热量的积累使焊接接头的熔接区域占比增大,焊接强度迅速升高,当达0.8 s时,焊接界面已熔接完善,此后的焊接强度增幅小于0.8 s 之前。

图10 焊接接头剪切强度与后续焊接时间的关系曲线

图11 是焊接实时阻抗值迅速衰减后持续施加0.8 s 超声波,得到的不同阻抗阈值与焊接接头剪切强度的关系曲线。 可看出,随着阻抗阈值增加,焊接接头的抗剪切强度在120 Ω 之前迅速增大, 超过120 Ω 呈下降趋势。 究其原因是:阻抗阈值为60 Ω时,由前文分析可知此时试件焊接界面因未充分贴合,导致只有局部熔接完善,而较少的熔接面积又导致焊接强度低;随着阻抗阈值升高,试件焊接界面的有效焊接区域迅速增加,焊接强度随之迅速升高,并在120 Ω 时达到最佳;继续升高阻抗阈值虽能保证焊接界面充分贴合,但连通管所受负载过大时将导致其局部变形或破碎,从而抑制声能有效传递并降低焊接质量,导致焊接强度轻微下降。

图11 焊接接头剪切强度与阻抗阈值的关系曲线

3.4 焊接时等效阻抗值随着时间的变化曲线

当后续焊接时间 0.8 s、 阻抗阈值 120 Ω 时,焊接过程中系统的实时阻抗值随着时间变化的曲线见图12。可见,实时阻抗值的变化分为6 个阶段,分别对应焊接时的不同状态。 阶段Ⅰ时,系统处于空载状态, 实时阻抗值Zr为47 Ω, 其上下波动范围为±0.5 Ω,整体变化平稳无明显波动;阶段Ⅱ时,连通管与基片焊接界面接触,这处于实时阻抗值迅速上升至阻抗阈值阶段;阶段Ⅲ时,实时阻抗值逐渐降低,该阶段对应了焊接界面处聚合物由玻璃态向粘弹态的转变过程;阶段Ⅳ时,实时阻抗值迅速衰减, 此时焊接界面处聚合物完全转变为粘弹态;阶段Ⅴ时,实时阻抗值Zr约在49 Ω 上下浮动,该阶段对应了焊接试件因粘弹性损耗产生大量热而导致焊接界面充分熔接的过程;阶段Ⅳ和阶段Ⅴ为前文所述后续焊接时间段,两阶段合计时间约0.85 s,余下时间为系统响应时间;阶段Ⅵ时,系统关闭超声波作用,该阶段对应了试件保压并形成牢固接头的过程。 由此可见,阻抗值随着时间变化关系与前文所述控制策略的设想基本一致, 并且整体变化稳定、无明显波动,从而证明系统的实时阻抗值可间接表示当前焊接状态,进而说明所设计的焊接策略能实现对焊接过程的精确、稳定控制。

图12 实时阻抗值变化曲线

在阻抗阈值为120 Ω、后续焊接时间为0.8 s 以及表1 所示试验条件下,得到的连通管、基片的超声波焊接实物见图13。

图13 连通管与基片超声波焊接实物图

4 结束语

本文针对聚合物微器件的焊接问题,提出一种基于阻抗控制的超声波焊接策略。 该策略不依赖压力、位移等第三方检测装置,通过检测焊接过程中超声振动系统的实时阻抗值实现聚合物微器件的精密焊接,具有响应速度快、精确度高等优势。 本文还基于该策略搭建试验平台,开展了PMMA 连通管与基片的超声波焊接研究。 试验表明,阻抗阈值和后续焊接时间与焊接质量密切相关。 在阻抗阈值为120 Ω、后续焊接时间为0.8 s 时,焊接界面平整,无虚焊、气孔、溢流等熔接缺陷,焊接接头抗剪切强度达到11.6 MPa,为焊接效果最佳值,并且焊接过程中的实时阻抗值可间接地表示当前焊接状态。 这一研究结果也验证了本文设计策略的可行性,为聚合物微器件的精密焊接提供了一种有效途径。