闸阀扰流对外夹式超声流量计测量精度影响研究

李晶晶, 吴 波 , 史慧超, 陈云龙, 黎光芳, 孟晓炜

(1.北京市计量检测科学研究院,北京 100029; 2.广州能源检测研究院,广东 广州 511447;3.北京化工大学 信息科学与技术学院,北京 100029; 4.北京华科仪科技股份有限公司,北京 100076;5.北京市通州区计量检测所,北京 101100)

超声流量计作为一种流量测量仪表,具有非接触测量、无可动扰流件、无压损、适用管径和流体范围广等优势[1-4]。超声流量计主要由安装在测量管道上的超声换能器、转换器和流量显示和累计系统组成,通过检测超声波脉冲信号在运动流体中沿顺流方向和逆流方向传播的时差、相位差或频差计算出流速与流量,其中外夹式超声流量计安装方便,已经被广泛用于工业现场的流量测量中[5-6]。

超声流量计的测流精度主要受流体介质种类、流体运动参数、杂质气泡、管道结构、管道材质和换能器安装位置等多项因素影响。然而实际流量检测过程中,由于检测现场空间和管道铺设成本受限,往往遇到超声流量计距离扰流件较近的情况。根据扰流件类型(阀门、弯头、渐扩管、渐缩管等)和影响机理的不同,超声流量计管路内的流场分布也会发生复杂变化,进而引起测量误差[7-8]。超声流量计测量误差与流场条件密切相关,其中阀门对下游流场有较大的扰动作用,尤其是阀门开度较小时,距离阀门较近处会形成强烈的横向流动,使得超声流量计测量误差显著增大[9]。

阀门等扰流件对超声流量计测量结果的影响主要是由扰流件引起的流场分布变化造成的[10-11]。目前,由于缺少准确测量管道内流场分布的方法,对以上问题主要通过计算流体动力学(Computational Fluid Dynamics,CFD)方法对扰流件造成的流场分布开展数值仿真研究,在此基础上结合超声流量计测量原理,研究超声流量计测量误差与流场特性之间的关系[12],以及声道位置、安装角度和上游直管段长度对流量计性能的影响[13-14],进而计算得到流量计测量误差[15]。

通过CFD仿真方法对闸阀在一定开度时管路内流场分布情况进行数值仿真分析,在此基础上选取不同位置处多个截面,研究了闸阀前后不同位置处流场改变引起的流速变化情况,并且在多个不同位置分别提取8个声道上的线平均速度进行比较,研究不同声道设置时流量计测量误差的变化情况。最后,通过外夹超声流量计流量测量实验对CFD仿真结果进行了验证。

1 外夹式超声流量计测量原理

以时差法外夹式超声波流量计中常用的V法安装为例,其测量原理如图1所示。通过检测超声波脉冲信号在运动流体中沿顺流方向和逆流方向传播的时间差可以算出流速,进而计算出管道内的流量。

图1 V法超声流量计测量原理示意图

图1中,L1为管壁厚度,L2为声波从换能器至上内管壁时的水平传播距离,L3为声波从上内管壁至下内管壁时的水平传播距离;D为管道外径,d为管内径;θ1为超声波在管材中的折射角,θ2为超声波在流体中的折射角。

当换能器TRA、TRB安装完成之后,超声波入射角θ0确定为恒定值。由于管路内流体流动,两台换能器接收到超声往返信号的时间不同,存在一个时差Δt。若超声波顺流时从TRA到达TRB所需的时间为t1,逆流时从TRB到达TRA所需的时间为t2,则有:

(1)

(2)

式中:τ1、τ2分别为超声波换能器斜楔及电路延时;c0为超声波在被检测流体中的声速;cg为超声波在管壁中的声速。通常认为延时参量τ1和τ2近似是相等的,则声道线平均流速v的表达式如下:

(3)

(4)

式中:k为流量修正系数,它主要受雷诺数Re与管路流场分布的影响。其表达式为

(5)

根据外夹式超声流量计的测流原理可知,管道结构参数与流体运动参数的变化均会使超声流量计的测量产生偏差。而当超声流量计距离阀门较近时,管路内流场受阀门开度改变发生畸变,随着流速的加剧,流场分布趋于复杂并产生具有干扰作用的横向涡流,使线平均流速v的测量结果出现误差,这样计算得到的体积流量误差较大。

2 闸阀扰流流场的CFD仿真研究

2.1 CFD结构模型及其网格图

闸阀是影响外夹式超声流量计实际测量过程最常见的阻流件之一,它的存在会大幅削弱流量计的测量能力。通常随着阀门开度与管段直径的增大,管道流场分布将逐渐趋于稳定,流量计的测量精度也随之提升。为了进一步探究闸阀扰流流场对超声流量计测流结果的影响,基于CFD数值仿真方法开展了相关研究工作。

根据实际实流实验建立CFD仿真分析模型,计算模型选取直径为DN200的管路,管路总长度为42D;阀门选用闸阀,开度设置为50%;管道内流体介质选取水,与实流实验一致。仿真过程不考虑介质温度影响,介质参数按常温下水的参数进行设置。管路结构示意图和CFD模型如图2所示。

图2 管路结构与CFD建模示意图

仿真实验中设置管道入口为无压力的速度入口,介质流速设置为0.3 m/s,管道水力学半径按实际管径设置,出口为选取压力出口,计算选用标准k-e湍流模型。CFD中建立的50%开度闸阀去除管壁后的仿真模型和网格如图3所示。

图3 50%开度闸阀及网格模型

经过CFD仿真计算得到管道内-10D、5D、17.5D、30D共4个位置截面上的流速分布如图4所示。

图4 50%开度、0.3 m/s条件下管道内不同位置处流速分布

从图4中不同位置截面的流速分布云图可以发现,CFD仿真结果中的入口处流速分布均匀,符合速度设定要求,而闸阀后流速出现畸变,并且速度分布情况随着远离闸阀距离的增大逐渐得到改善,在30D前后恢复成比较理想的分布状态。

2.2 计算结果分析

经过CFD仿真计算,以闸阀右侧法兰端面为零基面,从该基面到入口截面每隔2D取一个截面;闸阀后5D范围内,每隔1D取一个截面;之后直到出口截面前每隔2D取一个截面。各截面取好之后分别提取以截面为中间平面的水平方向单声道平均流速以及入口出口截面水平直径线上的平均速度,获得的各声道平均流速如图5所示。由图5可知,在闸阀之前直管段内流速从入口处开始略有升高,直到50%开度的闸阀处流速开始流速急剧下降;闸阀后5D范围内流场不再稳定,流速变化较大,流量计测量误差也较大;距离超过5D之后,经过后续管路的整流作用,流速逐渐接近设定值。

图5 50%开度时管道内不同位置处单声道线平均流速

为了研究不同声道对超声流量测量误差的影响,CFD仿真分析时在-10D、5D、17.5D、30D这4个位置处分别设置了8个声道,每个声道根据实流实验管径DN200设置成V形声道,声道中面即同组两个换能器之间的中间位置为选定的管道位置。8声道沿管壁布置方式如图6所示。其中,声道1和声道2沿水平方向对称布置,声道5和声道6沿垂直方向对称布置,声道3和声道4沿斜45°方向对称分布,声道7和声道8沿斜135°方向对称分布。

图6 8声道沿管壁布置方式示意图

基于CFD计算结果,在后处理时分别提取-10D、5D、17.5D、30D这4个位置处各声道上的线平均速度进行比较。分别以闸阀前-10D处各声道上的线平均速度为基准流速,计算各声道线平均声速的流速误差。各位置处不同声道的线平均流速误差如图7所示。由图7可知,5D处不同声道的测量误差相差较大,这说明50%开度闸阀引起的管路内流场畸变在5D位置处还未恢复至较小水平。相对而言,17.5D和30D处各个声道的测量误差已经非常接近,这说明50%开度闸阀引起的管路内流场畸变在17.5D和以后位置处已恢复到较小水平,此时声道选取方式对测量结果影响较小。此外,从图7中也可以发现,在5D位置处声道1和声道2受流场变化影响相对较小,声道3、声道4、声道7和声道8受流场变化影响处在同一水平,而声道5和声道6受流场变化影响相对较大。

图7 不同位置处各声道线平均流速误差曲线

3 扰流实验验证

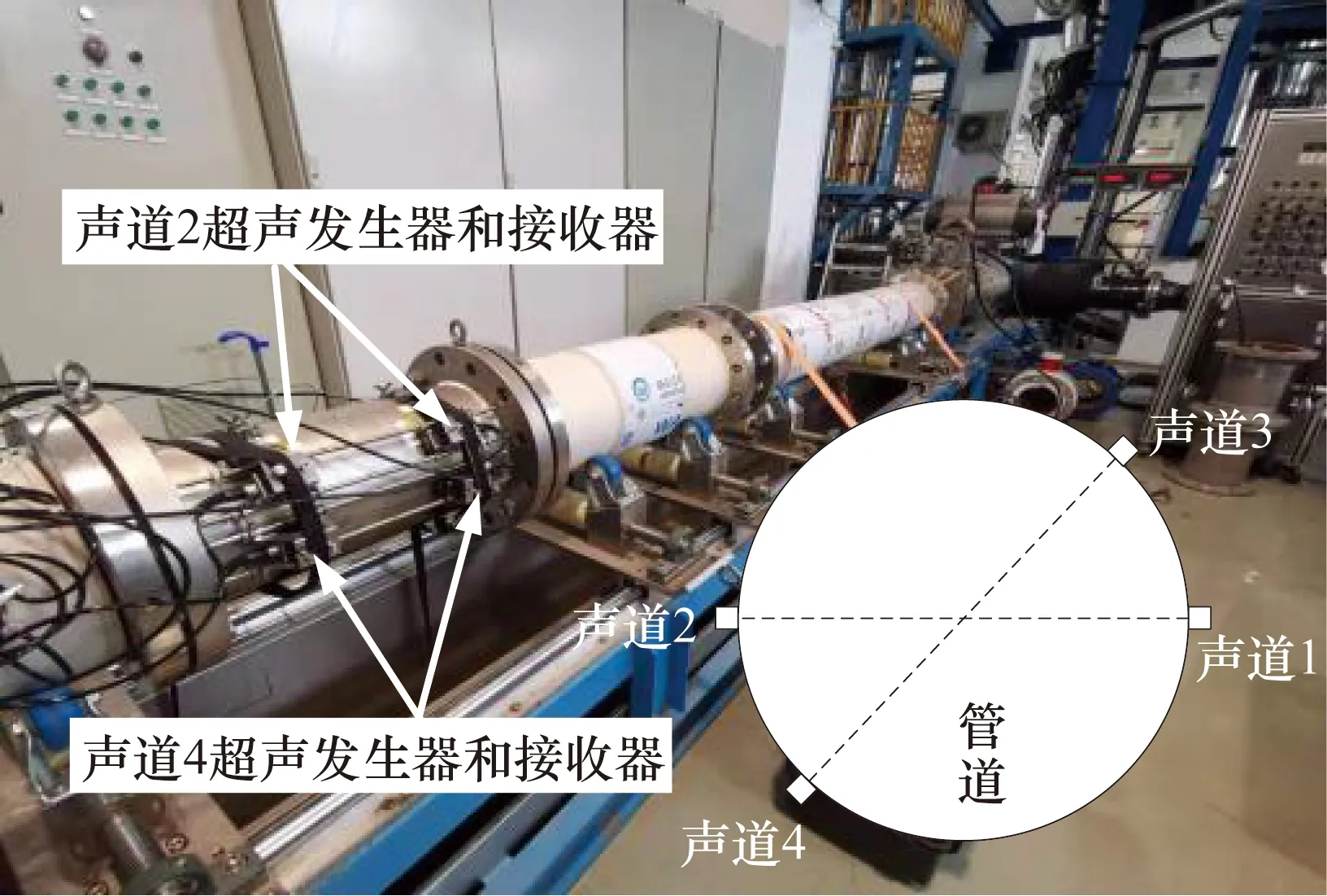

根据CFD仿真分析结果,选择声道1、声道2、声道3和声道4进行超声流量计流量实测实验,管路内流体介质选取水,管道平均流速为0.3 m/s。超声流量计选择唐山汇中外夹式超声流量计。实验在中国计量科学研究院流量实验室进行。实验装置为水流量标准装置,流量范围为0.3~500 m3/h,可对内径65~200 mm的流量计进行校准。该实验装置的原理为静态质量法,其最佳不确定度可达0.05%(k=2)。

根据CFD仿真分析结果,分别采用水平布置的声道1、声道2和斜45°布置的声道3、声道4进行超声流量计实测实验。实验管路和外夹超声安装位置如图8所示。分别对水平布置的两个声道和斜45°布置的两个声道的测量结果进行平均。超声流量计实验结果与CFD仿真计算结果对比如图9所示。从图9中可以发现,5D位置水平布置的声道与斜45°布置的声道的测量误差具有较大的差异,这说明50%开度闸阀管路中5D距离内引起流场畸变较大,而且在5D位置处还未恢复至较好水平,此时声道选取方式对于测量结果具有一定影响。而对于17.5D和30D两个位置,水平布置的声道与斜45°布置的声道的测量误差非常接近,这说明50%开度闸阀引起的管道内流场畸变在17.5D和以后位置处已恢复到较低水平,此时声道选取方式对于测量结果影响较小。以上实验结果与CFD仿真计算结果一致。

图8 实验管路及外夹式超声流量计安装位置示意图

图9 CFD仿真计算结果与实验结果对比

4 结论

本文利用CFD方法对闸阀在50%开度条件下管路内流场的分布情况进行了数值仿真分析,在此基础上选取不同位置处多个声道线平均流速进行比较,开展了相应的验证实验测试,形成的结论如下:

① 在闸阀之前直管段内流速较为稳定,但在闸阀后5D范围内发生较大流场畸变,该范围内测得声道线平均流速具有较大误差,而且选取不同声道时获得的测量误差差异较大。

② 闸阀下游5D距离之后,经过管路的稳流作用,流场畸变逐渐减小至稳定状态,下游17.5D位置之后,声道选取方式对于测量结果的影响较小。