浅谈复杂地质下旋挖钻全护筒成孔技术的应用

于海洋

(中铁二十三局集团有限公司北京国际建设工程分公司, 四川成都 611130)

旋挖钻全护筒跟进成孔工艺是利用旋挖钻机在全护筒跟进的情况下进行各类桩基础成孔施工的技术。旋挖钻全护筒跟进成孔工艺主要适用于几种地质:一是地下水丰富、堆积地质、流沙等不良地质情况下的桩基础工程;二是安全环保要求高,成桩质量标准高,传统冲击钻泥浆护壁成孔施工成桩难、施工场地周边有正在运营的道路等条件下的桩基础工程[1]。

1 工程实例

1.1 工程概况

南北走廊公路项目位于格鲁吉亚北部山区,是该国南北方向连接俄罗斯与阿塞拜疆的唯一交通通道。项目B2桥临近既有运营公路,全长435.2 m,纵坡4.0%,横坡5.5%,桥面宽度18.2 m,曲线半径400 m,其跨径布置为(53.1+70.2+93.3+135.4+83.2) m,是一座小半径曲线大跨度悬臂浇筑连续梁桥,该桥共有桩基90根,合计2 111 m,最大桩长28 m。其中,P2墩桩基14根,单根桩长26 m。

1.2 地质水文及周边环境情况

B2桥所在位置地质条件复杂,主要为修筑既有公路时路基开挖的废弃土石方堆积而成,地质松软、地下水丰富、地下土石分布不均匀且间隙大、渗透性强,且该桥位置紧邻既有运营公路,该公路为格鲁吉亚国家级南北方向主干道,车流量大且大多为重载货车,现场施工不能中断交通,严重影响桩基础的正常施工。

1.3 前期冲击钻成孔施工情况

前期桩基施工选择冲击钻成孔泥浆循环护壁施工方案,由于对地质条件认识不足,冲击成孔施工方案推进艰难,主要表现在4个方面:

(1)地下涌水、泥浆流失严重。采用冲击钻工艺成孔时,在冲孔至11 m左右时发生孔内涌水现象,涌水迅速稀释泥浆,致使泥浆不能有效护壁,部分泥浆漏失无法形成正常循环,桩基冲孔不能正常组织作业[2]。

(2)成孔时间长、安全风险大。一般26 m左右的桩基正常情况下10天左右即可完成冲孔,但现场实际上需要18天才能终孔,因不良地质原因,孔内出现掉钻、卡钻、空洞等事故常有发生,事故处理时间长、费用大,这也进一步导致成孔时间长,反反复复,恶性循环。

(3)混凝土材料超耗严重、综合成本高。地下孤石多、空隙大,混凝土灌注过程中泥浆无法有效护壁导致混凝土超耗严重,成本费用高。

(4)施工质量难以控制。冲击成孔过程中因采用泥浆护壁的工艺,孔底碎渣沉积、清孔效果不佳,可能影响桩身质量。

1.4 施工方案的优化

通过前期施工揭示,冲击钻成孔施工工艺很难保证成桩效果,结合工程地质条件复杂、境外项目环境保护的苛刻要求,考虑到施工工期、施工质量、施工投入以及境外项目市场资源有限等因素,经综合比选采用旋挖钻全护筒跟进成孔工艺,该工艺具有工效高、投入少、环保好等特点,能有效克服泥浆护壁面临的塌孔、涌水、流砂等不利地质条件下的成孔难问题[3]。

1.5 旋挖钻全护筒跟进成孔技术

1.5.1 工艺原理

旋挖钻的工作原理是钻机动力头驱动钻杆带动钻头旋转,并施加压力破碎和钻取地层,钻头容器取满土后提取钻杆和钻头至地面卸土,连接钢护筒,然后再下钻头钻取地层,不断循环作业直至成孔[4]。

1.5.2 工艺流程

主要工艺流程为:施工准备—测量放样—埋设钢护筒—钻机移位—循环钻进—安装护筒系统—清孔处理—吊装钢筋笼—二次清孔—安放导管—灌注水下混凝土—拔出导管及护筒—清理场地。

(1)施工准备。技术方面,完成施工图纸设计、施工方案选择及施工班组技术交底;现场方面,施工所需劳务、设备及材料就位、施工场地无干扰。

(2)测量放样。使用TS09全站仪确定桩基位置,并在桩位中心做好标记。

(3)埋设钢护筒。护筒材料选用外径1 500 mm,壁厚30 mm的钢制护筒,单节长度1.5~5.0 m不等,护筒偏差控制在50 mm以内。

(4)钻机移位。护筒埋设后,现场人员移动钻机到达钻孔作业平台,当钻杆在相对零位前后5°范围内时,通常手动调整,保证钻杆中轴线、护筒中心点、桩基中心点“三点一线”,确保钻孔的垂直度[5]。

(5)循环钻进。钻孔过程中,施工人员首先把钻斗着地,将钻头的原始位置记录下来,根据地质情况选用不同的钻头,并根据地质的变化,及时调整钻斗的升降速度。钻进取土后,主卷扬机不断提升,到达地面后打开底门,倒出渣土,再次把钻头放入孔内钻进,不断重复上述操作。

(6)安装护筒系统。首节护筒底部装有呈环状排列的切割齿可使钢制护筒快速旋转进入地下土体,连接第二节护筒,每节护筒连接前使用水准仪验证护筒的垂直度,确保符合设计要求[6]。

(7)清孔处理。在达到设计图纸要求桩底标高后,对桩孔进行深度检测,在满足设计要求深度条件下,用旋挖钻机自带清孔钻进行清孔,主要清除钻进过程中回落、沉淀在孔底的废渣。

(8)吊装钢筋笼。采用25 t起重机起吊钢筋笼入孔,吊点应设置在顶部加强筋位置,下放过程中应保证钢筋笼的稳定性,避免与孔壁发生碰撞。

(9)安放导管。每节导管进行编号,导管下放时记录好下放顺序以及每根导管长度,以便施工人员更好地控制混凝土灌注过程中的埋管深度。下置导管时应防止碰撞钢筋笼,待导管连接完毕后将漏斗与导管连接密实且需进行水密性试验。

(10)灌注水下混凝土。按照规范要求拌制水下混凝土,塌落度为180~220 mm,灌注过程中及时拆卸导管,保持导管埋置深度在2~4 m范围内,且不得超出6 m。首批灌注混凝土方量应满足埋深(不小于1 m)和填充导管底部的需要,所需混凝土方量依据JTG/T F50—2011《公路桥涵施工技术规范》[7-8]中首灌公式(1)进行计算:

V=πD2(H1+H2)/4+πd2h1/4

(1)

式中:H1为桩孔底部至导管底部之间的距离;H2为导管首次埋置深度,m;h1为桩孔内混凝土达到埋置深度H2时,导管内混凝土平衡外部压力所需的高度,m;D为桩孔直径,m;d为导管内径,m;V为灌注首批混凝土数量,m3。混凝土的灌注采用传统的导管提拔法进行,灌注过程中应经常上下提动料斗和导管,以便管内混凝土顺利入孔。同时,缩短灌注时长,在混凝土初凝时间前全部完成。

(11)拔出导管及护筒。灌注完成后及时拆除护筒系统。为方便护筒的拆卸,操作人员对拔出的护筒外表面进行清洗。

1.5.3 主要设备参数

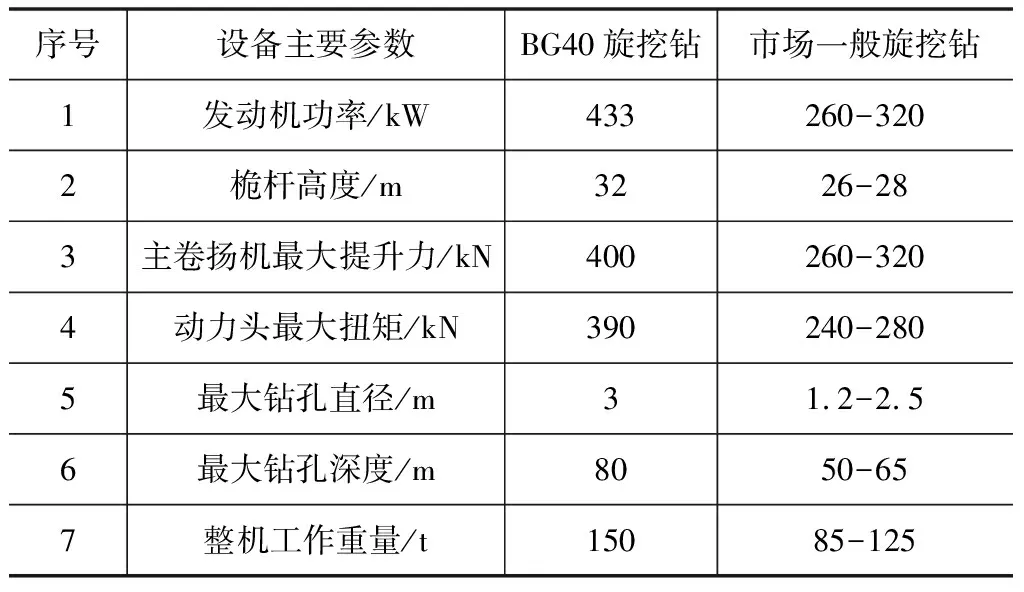

桩长26 m,直径φ1.5 m,需全护筒跟进施工(钢护筒连接后最大重量为38 t),这在格鲁吉亚市场中对旋挖钻施工是一项挑战。经多方市场调研,在格鲁吉亚市场桩基础全护筒跟进施工并不常见且能达到施工条件的设备仅有2台,为德国宝峨BG40旋挖钻,该设备整体性能好、运行功率高、液压系统可靠度高、机械性能好[9]。该设备与格鲁吉亚市场现有的一般旋挖钻主要参数对比如表1所示。

表1 主要设备参数对比

2 2种施工效果对比分析

2.1 费用对比

B2桥P2墩桩基为直径1.5 m的钻孔桩,根据项目所在地市场情况测算,冲击钻成孔综合施工成本为1 567元/m(含冲击钻设备采购及运输至境外项目费用),旋挖钻全护筒跟进成孔综合施工成本为915元/m。旋挖钻成孔每1 m可节约成本652元。B2桥共有2 111m桩基,初步测算可节约成本138万元;全项目共有7 546 m桩基,据此测算,可节约成本492万元。

2.2 进度对比

就开始钻进到灌桩结束所用时间而言,以B2桥P2墩桩基为例,单根桩长26 m,采用旋挖钻全护筒跟进施工工艺从开钻至灌桩结束共计需要1.5天,冲击钻施工从开钻至灌桩结束共计需要18天。上述比较可以看出,旋挖钻全护筒跟进施工工艺可大幅降低钻孔灌注桩的施工时间,可以更加高效地完成复杂地质条件地区的桩基施工。

2.3 质量对比

旋挖钻全护筒跟进成孔施工过程中,桩身在全护筒的保护下桩位偏差及垂直度均能较好地满足规范要求,从而有效地保证了桩身质量,避免了软弱及地下水丰富地质下的传统泥浆护壁无效的现象,后续桩检合格率得到了有效保障。

3 结束语

旋挖钻全护筒跟进工艺在作业方面具有成孔速度快、成孔质量高、作业时间短、投入成本低等优势,在格鲁吉亚南北走廊公路项目B2桥桩基施工中的应用有效地避免了复杂地质水文条件带来的困扰,如:塌孔、混凝土材料超耗、泥浆无法有效护壁等,加快了施工进度,提高了成孔效率。对其他同类复杂地质条件下的桩基成孔施工具有一定的借鉴意义。