基于改进高铁地道桥下穿线路加固施工技术应用实践

周 迅

(中国水利水电第七工程局有限公司,四川成都 610213)

随着我国基础设施建设的发展,高速铁路下穿地道现浇框架桥施工经常采用整体开挖、整体现浇工艺。成都某项目工期紧迫,铁路快线无法停运、施工时间受限制等困难,对列车在不停运的条件下通过线路加固措施达到同时进行现浇框架桥施工的目的很有必要。本项目建设地址位于成都平原范围内,工程场地地质条件复杂,主要由人工填土层冲、洪积层泥岩组成,所以,本高速铁路地道框架桥线路加固成为保证高速铁路列车正常安全运行的重要关键因素,本文重点对改进线路加固施工做简明阐述,以供类似工程参考。

1 工程概况

本项目地道现浇框架桥结构为市政配套基础设施工程,途径成灌高速铁路运行线路,与成灌线成大角度斜交,角度为132.06°,下穿地道分为框架段和拉槽段2部分,框架桥全断面尺寸为47.6 m×9.15 m,下穿框架桥长度为50 m,垂直铁路方向长度为37 m,两侧悬臂为0.5 m。

本工程位于成都平原岷江水系一级阶地,设计勘探资料揭露地层情况主要由人工填土层冲、洪积层泥岩组成。工程施工严格按照超前地质预测预报手段,本着地表和隧道内相结合、构造探测和水探测相结合、长中短期分阶段预报相结合的三结合原则,做到有疑必探、先探后掘[1-3],同时强化安全管控,稳步推进施工进度,确保列车通行的原则,工序及时跟进,优化施工工艺控制。在工程实施过程中,对遇到的不确定因素,及时研判制定应对措施,保证在突发情况时立即采取处理方案,确保工程安全、列车运行安全和工期要求。

2 施工关键技术研究与实践

成灌高速铁路下穿地道现浇框架桥施工整个过程中,要保证铁路运行稳定、线路不被停运,所以优化改进线路加固的工艺是保证线路正常运营必备因素。成灌高速铁路下穿地道框架,框架现浇时的“挖孔桩开挖、D型梁线路加固措施”是本项目施工中的最大难点。针对本项目成灌高速铁路动车走行线相关主管单位的要求,每天施工时段控制在铁路天窗时间进行,规定每天有限时间在3~5 h的天窗时间可以利用,因此施工呈现出任务重、工期紧的特点。

为了确保项目实施的可行性,及时改进了挖孔桩施工工艺、线路加固工艺以及人员出网后如何对线路进行监控的相应措施;同时在施工结束后,由于成灌高速铁路运营速度较高,对路基沉降、开挖后回填的密实度监管控制也做了必要的优化措施。线路采用人工挖孔桩基础、D型梁支撑方式保证列车正常运行。挖孔桩上部顶管利用原地面高程处顶进至桩孔内,形成人工操作平台,实施下部挖孔桩施工。在桩基及顶管实施前,首先要解决线上列车运行动荷载的难题,经过荷载计算,改进顶管型式,采用加厚钢筋混凝土管,桩基开挖过程中采用钢护壁及注浆护壁外侧空隙,保证桩基外侧密室,内侧稳固,实施时顶管承载力完成满足荷载要求。

2.1 改进列车运行荷载在线路加固施工中人工挖孔桩的措施

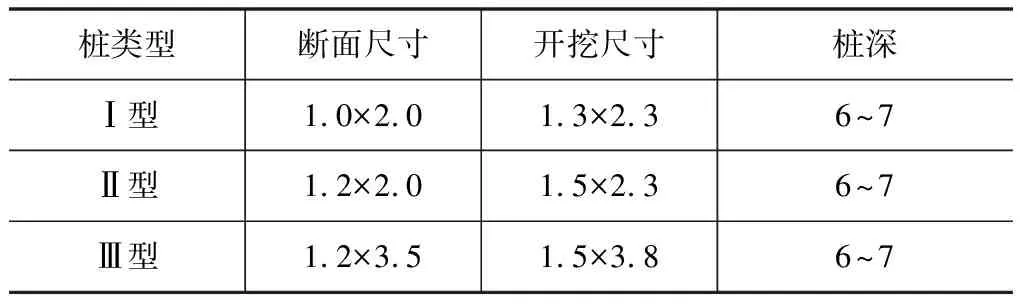

挖孔桩采用方形桩,类型分为3种,结构尺寸见表1。

表1 人工挖孔桩型式 单位:m

人工挖孔桩开挖前,在挖孔桩孔口1.0 m高度处施筑锁口护壁钢筋混凝土结构,锁口混凝土高出挖孔桩顶高程30 cm,采用常规配置双层钢筋,锁口混凝土C25厚度30 cm,采用钢模板浇筑泵送混凝土施工。锁口混凝土以下人工挖孔桩围护结构,采用[10、[12槽钢作为轻型钢模板骨架代替传统的钢筋骨架,同时用做模板,按3种断面尺寸进行制作。首先在加工厂先行组装,满足要求后由小型运输车运至现场,然后倒运至挖孔桩部位,由人工拼装就位,每节段挖土深度根据钢模板高度确定,每节段钢模板之间采用螺栓M20连接,同时在钢模板外侧采用钢板焊接进行加固[4]。每完成一节拼装作业就浇筑一层混凝土,每层上下层形成围护结构,挖孔桩采用C25钢筋混凝土护壁。最后,利用在钢模板侧壁预留的灌浆孔,对岩土间缝隙、空隙进行回填灌浆,采用0.5~0.6∶1的水泥浆灌浆,进一步做好加固补强措施。与此同时,在每处挖孔桩位置设置2.5 m宽的人工便道运送渣土和工程材料。

挖孔桩桩芯采用C25混凝土,采用混凝土罐车配合泵车浇筑,输送泵管布置沿铁路边上行至轨道上橡胶平交道口,由塑料平交道口设置入桩进料孔灌注混凝土。由于施工时间只有3~5 h,为保证混凝土初凝之前不受扰动,特别是列车运行动载对桩芯混凝土的影响,采用每根桩独立布置一台混凝土输送泵和管道,改善配合比提高混凝土早强强度和缩短初凝时间,实现快速施工提前拆除混凝土输送泵,保证列车行车安全。需要注意的是,挖孔桩要预留出地道现浇框架口的位置,在预留位置采用螺栓固定的支撑,待地道现浇框架衬砌至挖孔桩处时,对岩土间缝隙、空隙进行回填灌浆,采用0.5~0.6∶1的水泥浆灌浆,进一步做好加固补强措施。考虑到桩顶部直接承受集中荷载,桩顶混凝土浇筑时,顶部预埋10 mm厚钢板并浇灌混凝土形成便梁支撑平台。

由于涉及成灌高速铁路的安全运营,只有3~5 h天窗作业时间,将原一班作业施工组织方式,改为采用两班倒的方式交替连续施工,每班每根桩挖土2人,人力卷扬机提土2人,小型人力翻斗车运土2人,工作时间每30 min换一次,运土采用在线路上搭设2.0 m宽橡胶平交道口,小型翻斗车运至线路外。材料的运进由小型翻斗车通过铺设橡胶平交道口运至桩位,开挖进尺每天0.5 m掘进,每根桩配置共12人,保证了挖孔桩的施工速度。

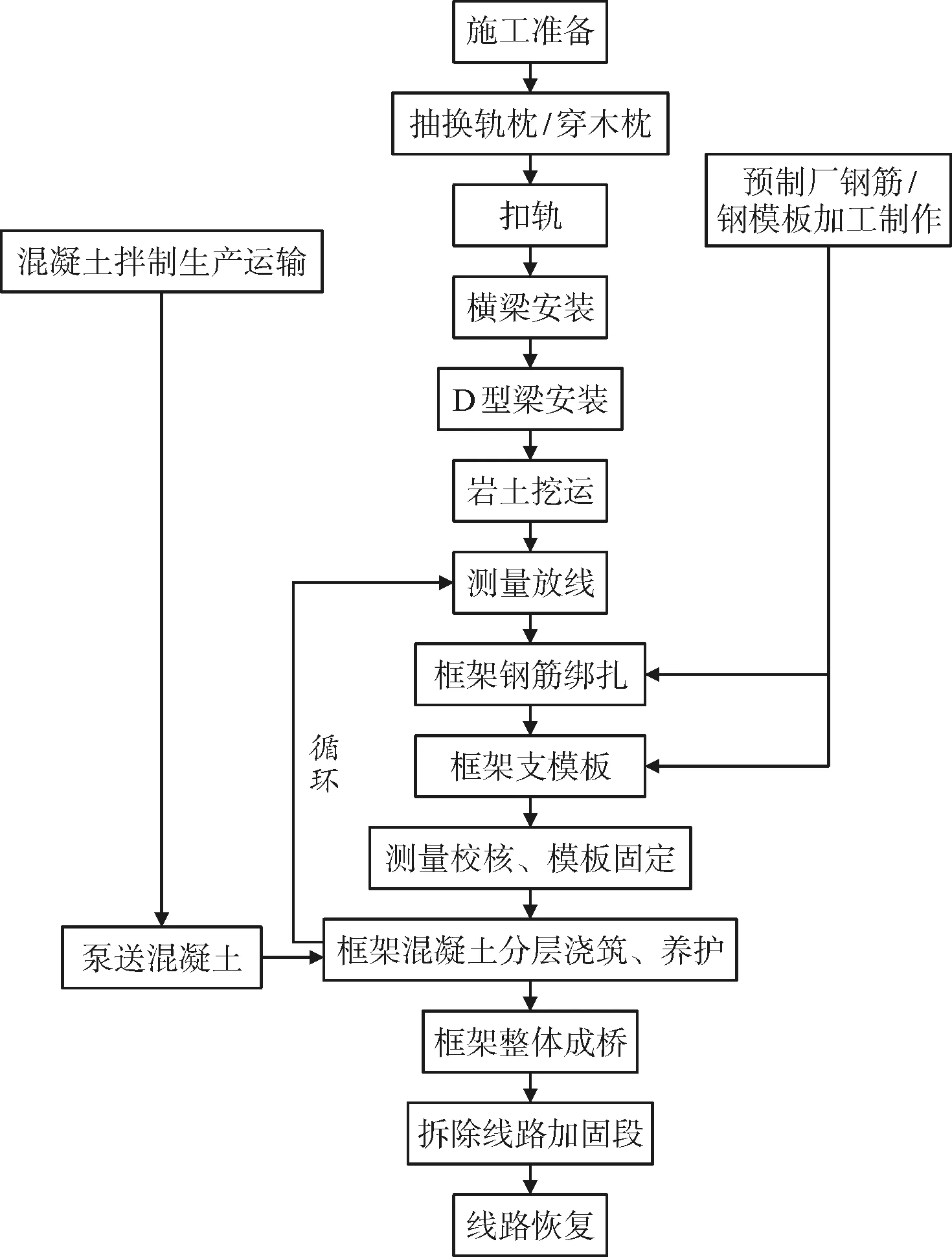

挖孔桩施工工艺流程见图1。

图1 挖孔桩施工工艺流程

2.2 改进列车运行荷载在线路加固施工中D型梁的措施

结合既有铁路线路施工技术,本项目采用工字钢纵横抬梁及吊轨梁进行D型便梁架设,起吊采用5 t卷扬设备操作,前后50 m施工范围内铁路混凝土轨枕全部抽换为木轨枕。根据施工条件需要及荷载分布情况,均匀间隔替换既有线混凝土轨枕,为做好用电安全防护措施,针对抬梁轨道段增设绝缘轨距拉杆,通过抬轨梁将架空段钢筋混凝土轨枕换成木轨枕[5],在走行轨的内外侧采用P50旧轨3-3-3-3组合成吊轨梁,配合鱼尾板及U型扣件将线路连接成整体。

横梁采用Ⅰ56b工字钢,间距按照50 mm-50 mm-50 mm循环布置;纵梁采用D型便梁,工字钢与D型便梁通过32螺栓连接牢固[6-7]。D型便梁置于挖孔桩顶上,针对地道框架箱体尺寸和位置,采用12 m-16 m-16 m-16 m-12 m D型梁组合型式,其中,中间主体框架部分采用三跨16 m D型便梁结构型式,两侧边框架采用12 mD型便梁结构型式。

吊轨梁采用50 kg/m钢轨,3-3-3-3吊轨梁组装方式,钢轨接头错开1.0 m以上,两端与纵梁平齐,并加设临时梭头。吊枕设置轨距杆,与吊枕下面的枕木用U型螺栓连接成整体[8-12]。U型螺栓采用28号圆钢制作成,圆钢两端制作成M28螺纹丝口,丝口长100 mm。

线路加固流程图见图2。

图2 线路加固流程

线路加固完成,高速铁路线架空后,测量放线定位,采用机械进行岩土开挖施工,以及地道钢筋混凝土施工,混凝土达到设计强度后,对岩土空隙进行灌浆填充[13-14]。

2.3 保证列车运行安全及施工安全的技术措施

施工中,为保证列车正常运行,该线路各项安全措施、防护等成为每日4 h施工的难点。通过对成灌下穿地道顶管挖孔桩的研究与实践,总结出承载铁路列车正常运行的几项需特别注意:

(1)挖孔桩实施过程中,每30 cm一道钢护壁内撑施工、外侧注浆成为线路列车安全运行的主要手段。

(2)顶管施工中,每顶进50 cm处,观察前方地质是否为不良地质及管道内有无裂痕;如有上述情况,立即停止施工,现将裂痕外的地质进行注浆处理,再将每50 cm顶进距离修改成30 cm。

(3)对线路进出入人员做到每人安全培训,熟知安全意识,保证每人都能安全上道,听从线路调度人员指挥。

(4)在线路外侧设安检,上道人员不毁坏铁路设施,非工作人员禁止入内;同时在离本线路2 km外安排4人等候预警通知,如发现线路下沉,无法通行情况,立即通知火车停靠。

(5)加强对线路不可遇见因数的一切防护,在项目实施中,配备专职调度人员与铁路局调度科跟踪联系,列车通过前10 min,立即通知停止任何施工,撤出人员、机械,列车通行后通知恢复施工。

3 结束语

3.1 保证列车运行质量安全

通过对铁路下穿地道地质的掌握和特性分析、对其不良性地质准确定位,为工程施工提供各项技术支持,施工中通过选择安全经济的施工方法,提前对线路加固段进行监测,严格控制关键施工的参数,尽量避免因地质、环境、施工中人为等重要因素的影响。在实施阶段不断优化调整施工工艺,分析影响线路的原因,避免列车的停运,达到了列车安全通行的目的。同时加强质量管理工作,采用严格过程管理手段,避免因质量导致的安全事故。

3.2 加快施工进度,保证施工工期

通过对科学有效的施工工艺控制,特别是现场每日不到5 h的施工时间,施工过程中各工序与列车运行的交叉作业安全防护等方面的研究,制定相应的措施方案,保证了铁路下穿地道施工进度,确保工期目标的平稳实现。

3.3 具有良好的社会示范效益

通过深入进行框架桥线路加固技术研究,提升线路加固框架桥施工技术水平,对保证依托工程安全、快速、经济、优质完建有十分重要的现实指导意义,并将有力提升铁路下穿地道施工工艺及施工技术水平,为类似工程提供参考。