输氢管线钢防止氢脆研究进展

朱永强,宋维,李雨霞,徐小雪,曹宇,冯孟,李腾蛟,周奕骐,齐建涛

输氢管线钢防止氢脆研究进展

朱永强1,宋维1,李雨霞1,徐小雪1,曹宇1,冯孟1,李腾蛟2,周奕骐3,齐建涛1

(1.中国石油大学(华东) 新能源学院,山东 青岛 266580;2.河南省锅炉压力容器安全检测研究院,郑州 450016;3.英国曼彻斯特大学 材料学院,曼彻斯特 M139PL)

氢能已经成为未来非常规能源的主要组成部分,其集输管道多依赖现有的油气管道。输氢管线钢氢脆(Hydrogen embrittlement,HE)的相关研究备受关注,但目前仍没有完整的理论解释所有氢脆行为,传统防氢脆的方法仍有许多问题亟待优化和攻克。概述了输氢管线钢的发展及不同型号管线钢的化学成分;归纳了氢脆失效概念及氢脆发生机理(弱键理论、氢促进局部塑性变形理论、氢压理论及氢吸附降低表面能理论),以及氢脆的影响因素,包括材料、氢含量、温度和应变速率等4种影响因素。在此基础上,综述了防氢脆的主要方法,即通过改变管线钢内部或表面组织结构及化学成分可以提升输氢管线钢的力学、物理及化学等性能。重点综述了热处理工艺,添加钒、铜等金属元素,冷处理—喷丸处理和电镀改性等4种防氢脆方法。探讨了有关输氢管线钢氢脆行为在线监测技术的发展现状,并展望了输氢管线钢防氢脆的研究方向。

管线钢;氢脆;防腐;影响因素;表面处理

在“十三五”科技创新规划中,油气资源开发与集输是发展保障国家安全和战略利益技术体系的重要组成部分。2020年11月,新华社发布的《中共中央关于制定国民经济和社会发展第十四个五年规划和二〇三五年远景目标的建议》强调了深地深海油气开采技术。鉴于此,油气集输管道的高质量建设对我国工业发展具有战略性意义。

值得注意的是,氢能作为一种高热值、来源广泛的清洁燃料,正引发传统能源行业向清洁、高效的新能源方向转变。英国健康与安全委员会于2019年10月执行HyDeploy项目,旨在探索传统天然气管道中混合20%氢气的可能性,以实现2050年英国净排放碳为零的目标。基于对输氢管道的建设成本和利用成本等方面的考虑,可利用已有成熟的天然气管线钢设施,在不必对设备设施进行专门处理和改造的前提下注入氢气,有望大幅降低氢气输送成本,减少建设新的输配基础设施投资[1]。

管线钢在石油、天然气和氢气等管道运输方面具有重要作用。然而,输氢管线钢常伴随着氢脆腐蚀现象,氢脆问题具有隐蔽性、突发性,一旦发生极易造成惨重的事故。2010年6月10日,一架贝尔222U飞机在德克萨斯州米德洛锡安附近的飞行中解体后坠毁,美国国家运输安全委员会认定,事故是由不明来源的氢脆引发旋转斜盘驱动销断裂,导致巡航飞行期间主旋翼系统在飞行中解体。我国在开发某大油田时,也曾因氢脆导致管道破裂而发生井喷,造成了极大的损失。当氢气小分子掺入管线钢内部,引发管线钢力学性能显著下降,最终会导致管线钢的突然失效断裂[2]。

从管线钢概述及氢脆行为的定义、机理出发,详细介绍了氢脆的影响因素,重点梳理了目前应用较为广泛的管线钢防氢脆方法,探讨了氢脆行为在线监测技术,最后总结并展望了输氢管线钢氢脆的研究方向。

1 管线钢概述

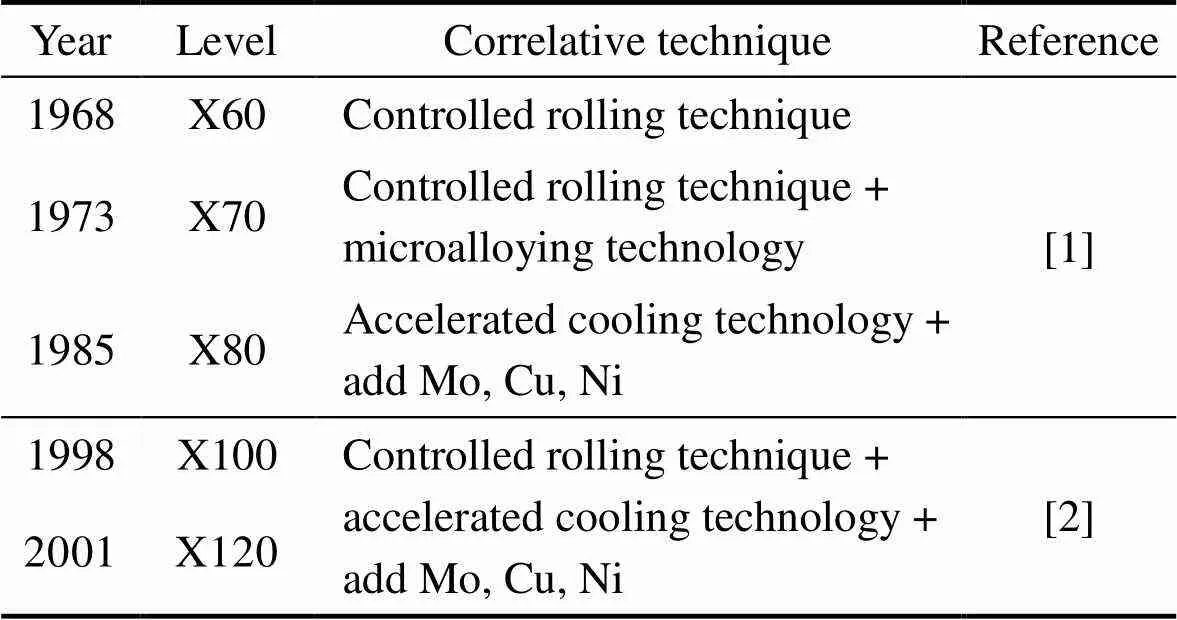

能源在人民生活、国家战略等方面具有重要地位,各国在能源运输方面格外重视。作为重要的天然气、氢气运输介质,可通过不同的工艺制得不同显微组织结构的管线钢。目前,按管线钢显微组织结构可将其分为铁素体-珠光体管线钢、针状铁素体管线钢、贝氏体-马氏体管线钢和回火索氏体管线钢,不同的组织结构也是其应用性能及服役时间的重要依据。随着管网不断延伸而造成的复杂环境(外部土壤、海洋等复杂环境),管线钢的钢种级别不断提高,其中,较为经典的钢种级别有X60、X70、X80、X100及X120等(表1)。钢种级别的改进可通过改变管线钢的加工工艺(改变内部组织显微结构),进而提高其稳定性、安全性和经济性。

表1 典型管线钢发展时间

不同管线钢的化学成分也有所不同(表2),其中,影响较大的元素包括碳、锰和钒等。随着管线钢级别的提升,碳的含量在不断减少,其韧性也在不断提升。这是因为碳含量过高将导致碳当量的参数提升,进而影响管线钢的韧性和焊接性[3]。考虑碳当量(焊接性能判别参数)的影响,碳含量应小于等于质量分数0.10%。锰元素的添加提高了管线钢的强度和韧性,但过高的锰元素会出现锰的偏析(超过质量分数1.5%)。另外,战东平[4]和Taira[5]等也证明锰偏析会造成组织结构带状分布,抗氢致裂纹开裂性能降低。钒元素的加入可以增强沉淀强化效果,还有利于氢陷阱的形成,对于防氢脆性能的提升具有重要意义。由此可知,通过改变化学成分来改变内部的组织结构,是提升管线钢性能的重要措施。

表2 管线钢典型化学成分[1]

注:“–”表示管线钢中该成分数值未确定。

2 氢脆概念与机理

在碳中和背景下,我国能源利用正逐渐向清洁性能源倾斜,氢能作为低碳高效的清洁能源正越来越引起行业的关注,而氢气的储存运输仍有较多问题亟待解决。由于新建管道投资量大且耗时,现多用原有输油管道来完成氢气的运输,但在管线输氢过程中,管线钢极易发生氢脆问题而导致断裂,使得输氢效率和管线寿命受到极大影响,因而对管线钢的氢脆问题进行研究极为必要。

2.1 氢脆概念

氢脆(Hydrogen embrittlement,HE)是指氢进入到金属以后与金属基体发生交互作用,引起韧性和塑性等力学性能下降,致使材料脆断或开裂的现象[6]。诱发管线钢发生氢致开裂的氢可分为内氢和外氢等2种类型。内氢指在冶金、酸洗、焊接等阶段存留在管材内部的氢;而外氢指由于管道受到外部环境腐蚀作用,发生电化学反应而电离出的氢离子,该氢离子在得电子后变成氢原子渗入钢中,集中在材料缺陷处,列入夹杂物、晶界等,与材料的残余应力或者外力结合,当结合力高于屈服强度时材料产生氢脆[7]。

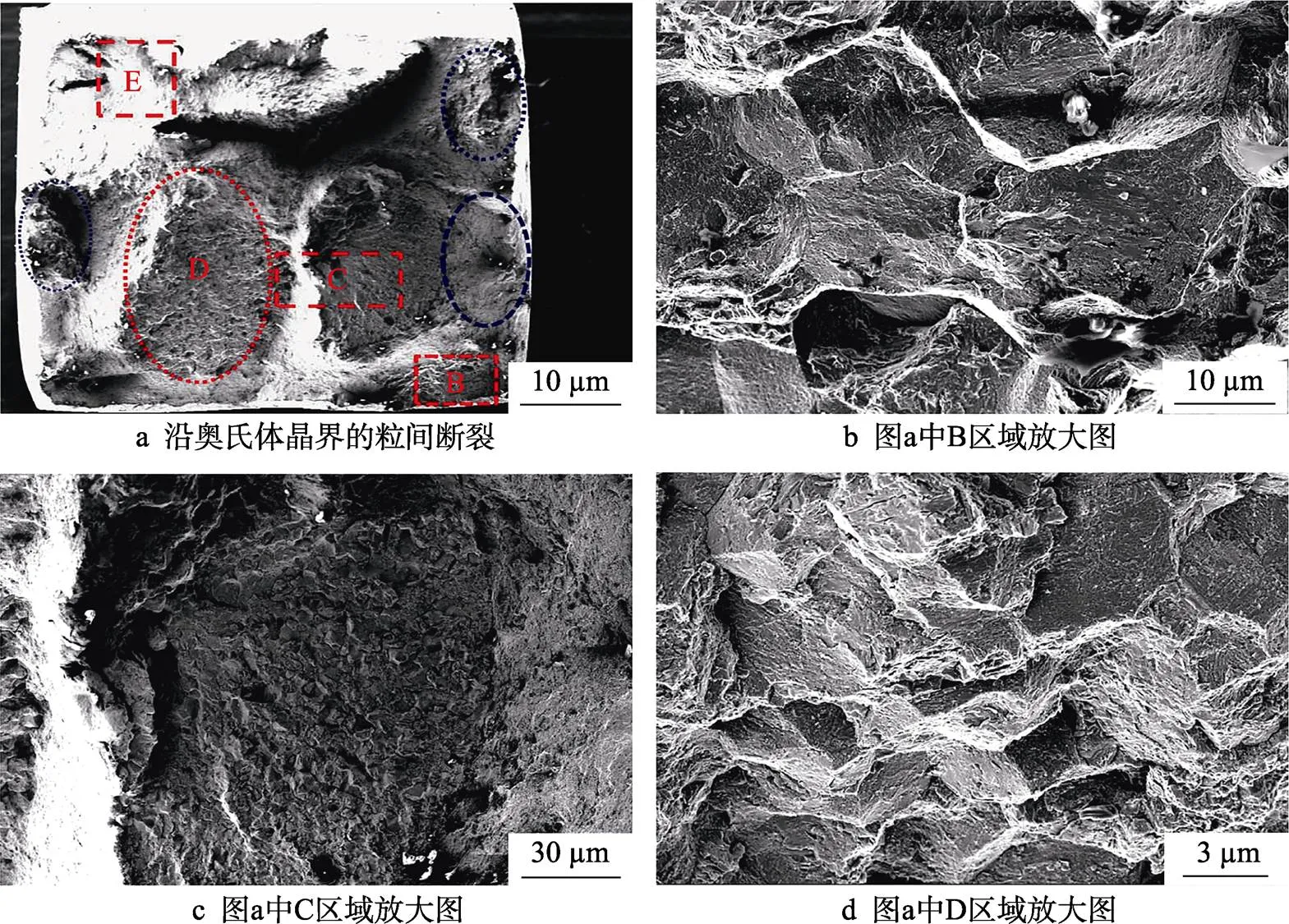

氢致开裂断口是由于氢原子渗透到钢材内部后,破坏了晶粒间原子的结合力,从而使钢材的韧性大大降低而造成脆断。其显著特征是会在沿晶的小刻面上出现大量微型的、发育不完整的显微微坑,其纹路与鸡爪相类似,故又被称为“鸡爪纹”。氢预充试样的断裂面见图1,在该断裂面上出现了拉长的韧窝和脆性沿晶区域,这表明在具有板条马氏体微观结构的回火马氏体不锈钢(MSS)中,存在氢增强局部塑性(HELP)和氢增强脱黏(HEDE)机制。如图1b—c所示,在断裂面的边缘部分有平面区域,在中心区域有韧性韧窝断裂。图1c显示了具有韧性凹痕和平面的撕裂脊,表明氢的存在导致局部解理。

2.2 氢脆机理

关于氢脆产生的机理在学术界众说纷纭。目前,大多数学者根据氢进入金属基体后作用方式不同认为,弱键理论、氢促进局部塑性变形理论、氢压理论和氢吸附降低表面能理论等4种理论[6, 9-10]是产生氢脆的主要原因。

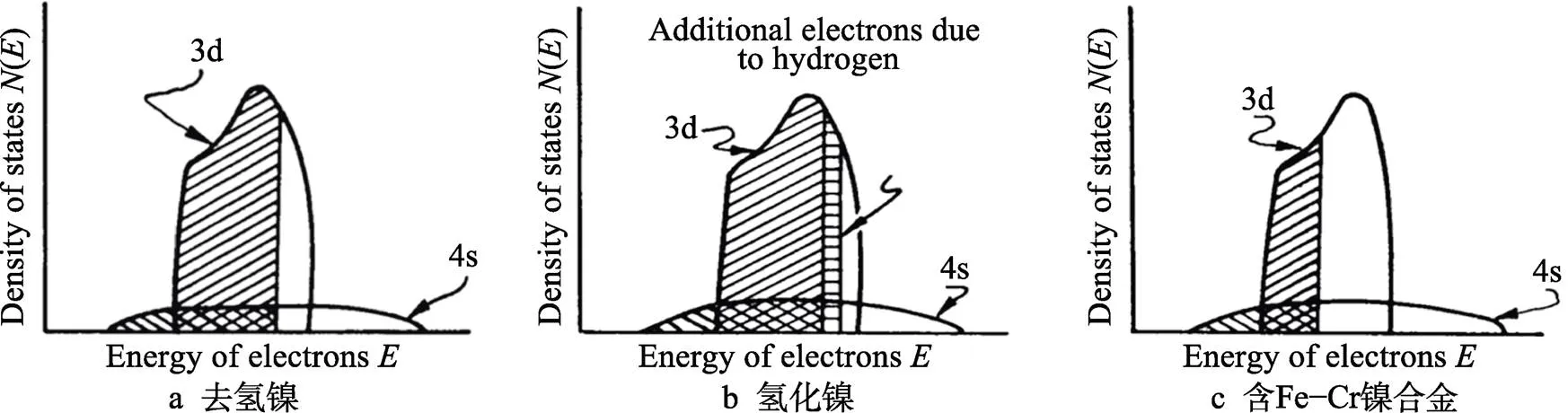

Troiano[11]和Oriani[12]认为,氢会与基体中的原子结合形成Fe—H键,使得过渡金属中d带的电子密度增大,增大了原子间斥力,进而减弱了Fe—Fe之间的作用力,从而发生氢脆现象,此理论被称作弱键理论。然而,该理论无法解释氢导滞后断裂。有氢、无氢对金属基体密度差异造成的影响机制见图2。Birnbaum[13]和Delafosse[14]提出的氢促进局部塑性变形理论认为,氢致开裂是由于原子氢导致塑性变形区的位错滑移,使得局部剪切力降低,微裂纹沿滑移面加速融合,造成的局部塑性变形。Koyamaa[15]和Kittel[16]认为,基体内部晶粒间存在的缺陷会形成氢陷阱,当在基体表面的氢原子渗透到基体内部时氢陷阱处被捕获,进而通过化合反应,原子氢形成分子氢。由于氢分子不能在基体内部扩散,因此会形成柯氏气团,当氢压力大于基体的抗拉强度时,形成裂纹导致氢脆。这就是对于氢压理论的认识,但随着研究的深入发现,当氢含量较高时,大多数氢原子不会形成氢分子,因而部分学者对氢压理论产生了疑问。针对氢吸附降低表面能理论,Shvachko[17]认为,基体表面缺陷形成氢陷阱会吸附氢,降低晶粒之间作用力,造成基体表面能降低,使得自由表面更易形成,即发生脆性断裂产生氢脆[18-19]。然而,该理论无法解释其他气体(如O2)对氢脆的加速断裂效应。可见,目前尚没有完整的理论能够解释所有的氢脆现象。因此,对于氢脆机理层面的研究仍存在一定的片面性和浅层性,使得无法建立完整的模型来描述氢脆现象,从而不能从根本上规避氢脆现象的发生。在现有研究中,学者们也在不断根据大量实验研究总结出关于氢脆现象的影响因素,为减轻氢脆所带来的危害起到了指导作用。

图1 17 h预充氢钢化试样断裂表面显示[8]

图2 无氢镍、氢化镍及含Fe−Cr镍合金的状态密度

3 氢脆影响因素

目前,在实际生产中被广泛应用于分析氢脆现象的影响因素多为管线材料、氢含量、温度和应变速率。各影响因素与氢脆敏感性有可量化的关系,在明晰其与氢脆敏感性之间的关系后,将影响因素的数值控制在合理范围内,将利于有效遏制氢脆现象的发生。

3.1 材料

管线钢材料的内部状态对氢脆敏感性有较大影响,材料内部夹杂物的数量、形态、尺寸及分布对诱发氢脆断裂尤为显著。现有研究已对材料内部状态的各个因素对氢脆敏感性带来的影响进行了分析,Cheng等[20]利用电化学技术手段研究了夹杂物与管线钢氢脆倾向间的关系,结果表明,在电化学充氢条件下,富含Si和Al氧化物的钢材易产生氢致裂纹,裂纹一旦形成就会迅速在钢材的氧化物夹杂间持续扩展,形成长条形的生长裂纹,致使材料极易发生脆断。由大量实验研究表明,氢脆现象发生的概率与夹杂物的数量呈正比关系[21]。

3.2 氢含量

氢含量对管线钢的氢脆敏感性也有较大影响。操作参数会显著影响氢含量,合金气相热充氢时的氢压、温度和时间的不同,电解充氢时的电流密度和电解时间的不同,以及充氢后放置时间的不同,都会导致合金中氢含量产生差异,进而影响钢材的氢脆敏感性。现有研究表明,合金的氢脆敏感性与含氢量呈正比关系,并且存在一定的上、下极限值。当氢含量超过一定限度时,氢脆敏感性变化缓慢甚至停止变化;当氢含量低于一定限度时,合金不会表现出氢脆现象[22-23]。氢气超过上限之后,会对材料损伤,帮助氢气溢出,从而减轻氢脆。

3.3 温度

温度对管线钢的氢脆敏感性存在一定影响。温度影响氢在材料中的扩散、溶解,从而干涉氢脆现象的发生。当氢溶解到材料内部后,其与位错的交互作用也受到温度的影响,进而也会影响氢脆现象发生。当温度高于一定限额时,氢在该温度范围内具有高扩散速率,位错捕集到氢的难度加大,位错内的氢含量低,不易产生氢浓集而发生氢脆;当温度低于一定限额时,氢的扩散能力较弱,在钢材产生形变时,氢难以在其内部进行大规模扩散富集,从而也不易发生氢脆。故只有在特定的温度区间内合金才具有氢脆敏感性。

3.4 应变速率

管线钢发生氢脆敏感性与应变速率存在一定关系,而氢的扩散速率对氢脆损伤的产生有一定影响。金属受力变形时产生的位错运动,影响着氢在基体中的扩散行为。若应变速率较慢时,氢会先产生扩散行为进而发生位错运动,使得氢在晶格内易于产生位错的地方聚集,提高了氢脆发生的可能性;若应变速率大于某一特定值,氢在位错处的聚集能力下降,进而使得氢的含量大大降低,当氢含量低于临界值时就不会产生氢脆现象[24]。

由此可知,管线钢氢脆主要取决于材料组织结构及氢含量。值得注意的是,氢含量和温度的影响规律均存在上限值,即超过一定上限,管线钢的氢脆不再发生。此外,氢脆易在应力作用下加速发生,进而对管线钢的焊缝需要做足够的去应力退火,以防止局部应力加速氢吸收和氢脆发生。

4 防氢脆方法

通过改变管线钢内部、表面组织结构及化学成分可以提升管线钢的力学、物理及化学等性能。结合各因素对于氢脆敏感性的影响,并通过大量理论和实验验证,专家学者们提出了许多在工程实际中极具应用价值的防氢脆方法,包括热处理工艺,添加钒、铜等金属元素,喷丸及电镀除氢等方法。

4.1 热处理工艺

氢脆通常发生在–50~100 ℃之间。温度过低导致氢扩散速率下降,不易析出;温度过高导致氢扩散至钢外,材料内部氢含量降低,使得破坏也不易发生[25]。现普遍采用的热处理技术是通过调控温度来对氢脆敏感性产生影响。热处理工艺一般有3个过程,分别是加热、保温和冷却。在钢材整体热处理中,通常可以分为退火、正火、淬火和回火等4个部分。热处理通常不改变材料的化学成分,而是通过改变其内部微观组织结构,来改善材料的力学性能、物理性能和化学性能等,是机械加工工业领域必不可少的加工工艺。从目前研究现状来看,热处理对改变材料氢脆敏感性有明显作用。

李仁顺等[26]研究了热处理对30CrMnSiA抗氢脆性能的影响,发现亚温淬火和二次淬火可使调制钢种氢脆断裂下临界应力c分别提高9.6%和7.9%;刘孝红等[27]研究了热处理对25CrNi2MoVNb钢氢脆敏感性的影响,得出在奥氏体化温度为1 100 ℃时实验钢氢脆敏感性最低的结论。刘晓坤等[28]利用裂纹扩展微机自动检测系统研究了热处理对于40CrMnSiMoVA(GC−4)钢氢脆及裂纹扩展的影响。这些对于工业生产现场应用具有重要意义,同时也为热处理工艺对氢脆影响的研究提供了一定的思路。

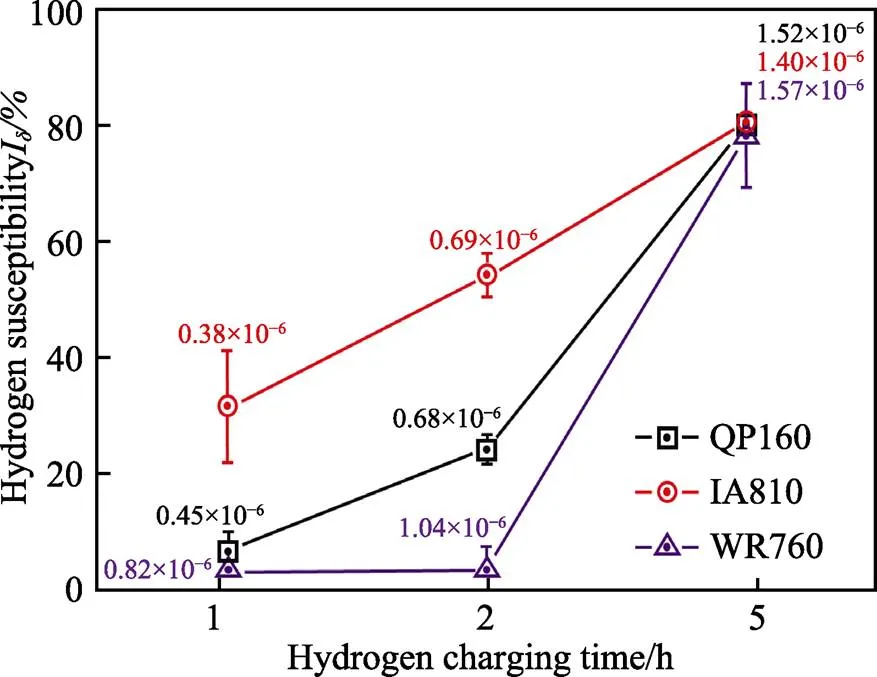

图3 QP160、IA810和WR760不同充氢时间的氢脆敏感性选择图[29]

Wang等[29]利用热处理淬火分区(QP)、临界区退火(IA)和温轧(WR)对中锰钢进行防氢脆研究,以明确其对中锰钢氢脆(HE)的影响。其中,WR实现了中锰钢细晶粒和微裂纹扩展路径平行于轧制方向,并且证明其放松了主横向裂纹尖端之前的三轴应力条件,使得HE敏感性最低(与QP、IA比较)。由图3可知,IA810和WR760的HE敏感率分别为最高和最低,可知WR工艺具有抗氢脆作用。虽然该实验室研究与实际工程应用具有一定差异,但是WR工艺在提高中锰钢抗氢脆性能中仍具有借鉴意义。

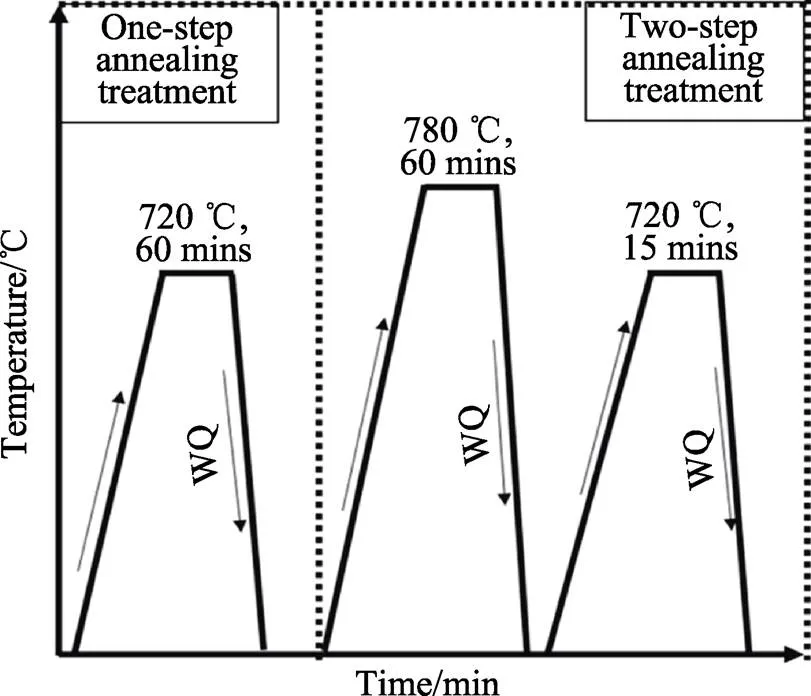

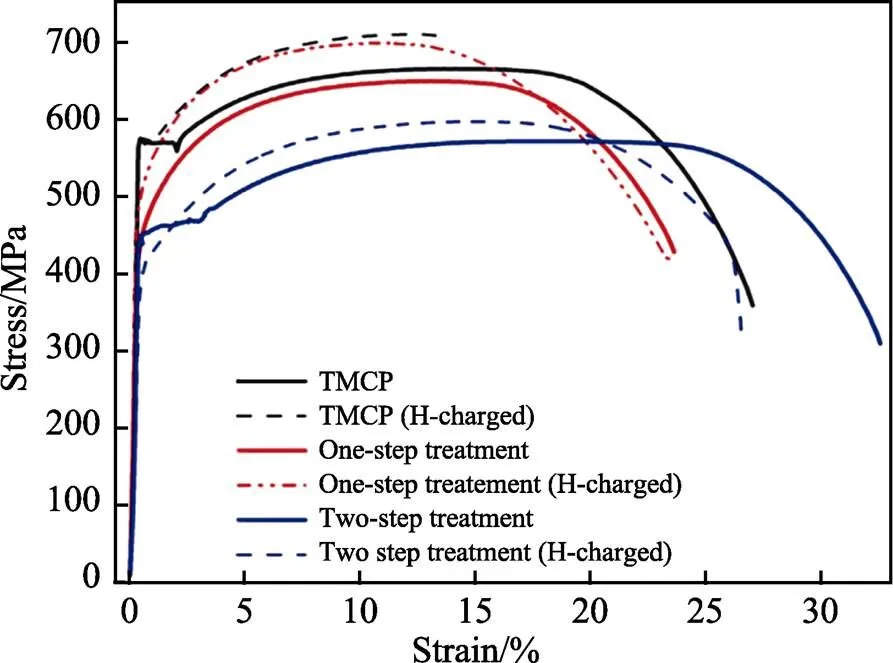

与Wang等的研究不同,Ohaeri[30]研究将氢的脆化行为与通过一步退火处理和两步退火处理(图4)获得的微观结构特性联系起来。图5是预充氢前后管线钢的应力-应变曲线,发现一步退火处理降低了强度和延展性,两步处理虽强度降低,但其韧性和抗氢脆性能提高,充氢之后,其力学性能发生改变,应力-应变曲线向左上方移动。与一步处理钢相比,两步处理钢出现了氢脆化延迟现象。因此,两步退火技术在开发具有增强抗氢脆性的管道钢中具有较为广阔的前景。

图4 一步、两步退火热处理(水淬火,WQ)示意图[30]

图5 预充氢前后管线钢的应力-应变曲线[30]

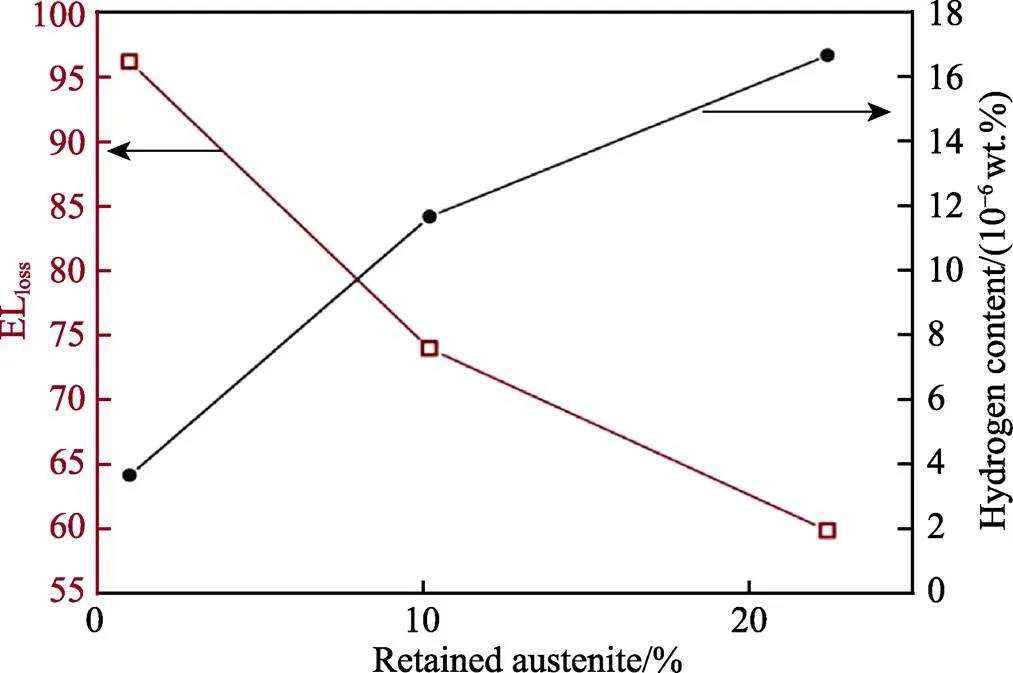

Du等[31]研究了具有3种不同体积分数的残余奥氏体(RA)的低碳介质锰钢的氢脆化行为,并基于电化学氢渗透试验和慢应变速率拉伸试验,发现无论氢含量是否增加,HE指数都随RA的增加而降低,如图6所示,表明残余奥氏体对于防氢脆具有积极作用。研究还表明,提高临界区的退火温度可以提高钢材中锰的富集程度,进而能有效影响残余奥氏体的稳定性,残余奥氏体稳定性越高,钢材抑制氢脆敏感性的能力也越强。这与李仁顺等[26]的研究结果基本一致,即钢抗氢脆性能提高与残余奥氏体的存在有关,并且加强了基体的塑韧性。

此外,对热处理工艺的防氢脆研究还有再结晶退火[32]、淬火[33]、回火[34]等多材料多工艺的研究。通过对不同热处理工艺及工艺参数的调节,能够有效地减少氢脆造成的危害。值得注意的是,在工业生产过程中,需要有更为具体的工艺参数及各个工艺流程的合理结合,才能更加凸显其研究的价值。

图6 脆化指数和氢含量与RA体积分数的关系[31]

4.2 添加钒、铜等金属元素

随着管线钢使用领域的不断拓展,对钢材的性能也提出了更高要求,随之也带来了许多考验,如大直径改造、耐高压、应对大位移大变形、耐腐蚀防氢脆等[35]。近年来,许多学者通过研究发现,在管线钢中添加特定的金属元素,可以改变其内部组成及结构,进而完善其力学、物理及化学等性能。目前,常添加的金属元素有钒、铜、锰、钛等。

史显波等[36]通过添加铜元素对传统X80钢的化学成分进行改良,借助真空感应冶炼炉,制备含铜量不同的新型管线钢,并对其进行宏观腐蚀形貌、氢致开裂系数、氢致开裂裂纹形貌进行分析,推知纳米级富铜相有利于形成氢陷阱,促使氢的均匀分布,避免了局部氢脆的发生。该研究提供了一种新的防氢脆管线钢的研究思路,拓宽了新型Cu管线钢的理论基础,并且在实际应用过程中可避免氢鼓泡等氢致开裂现象。

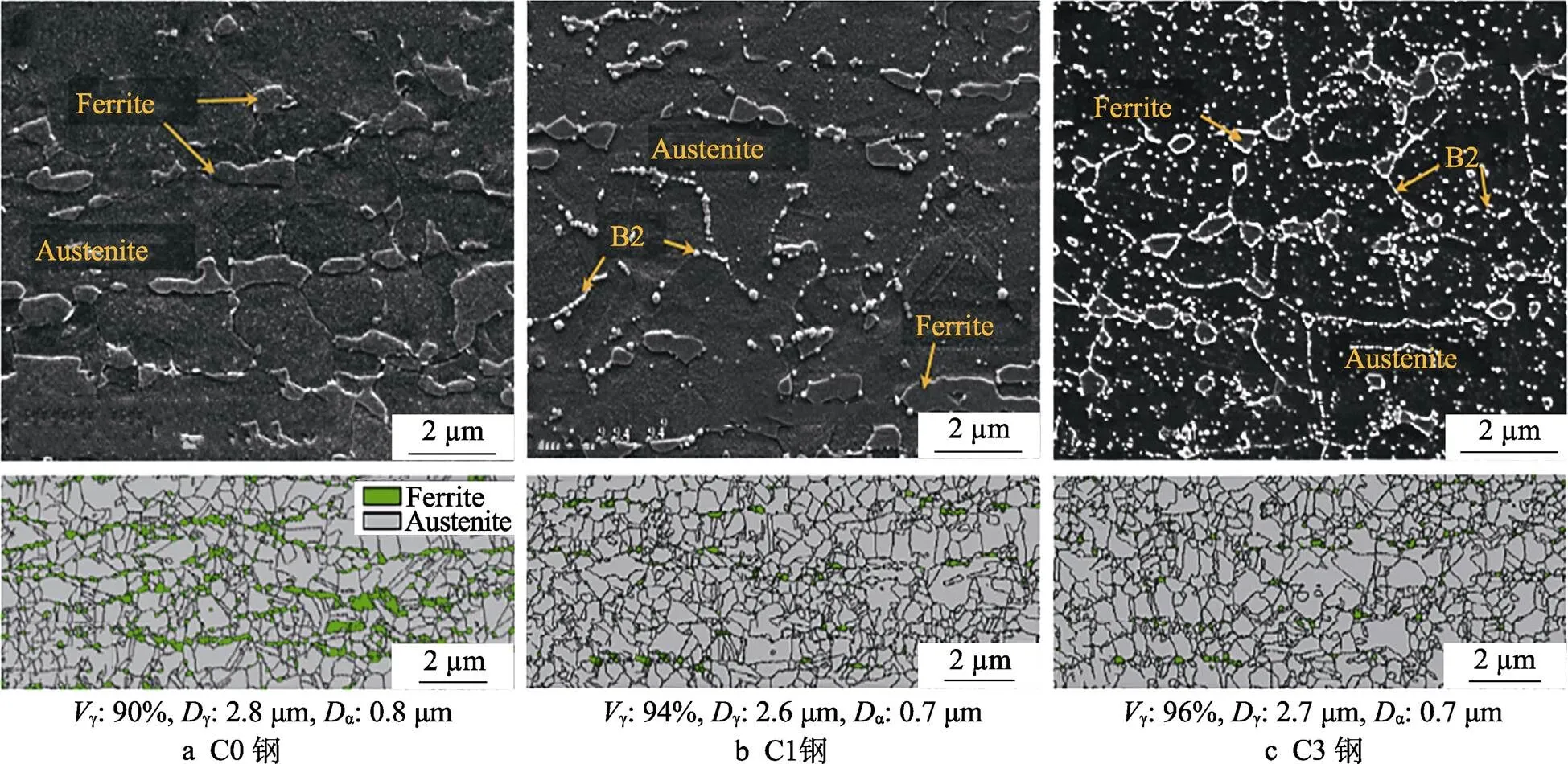

同样是关于添加Cu元素的研究,Yoo等[37]开展的是通过添加Cu元素以降低H的扩散率,从而有效提高防氢脆性能的研究。C0、C1和C3钢的SEM显微图和EBSD相图,及其奥氏体的体积分数(γ)、奥氏体和铁素体的晶粒尺寸(γ和α)见图7。从微观结构看,在不改变晶粒尺寸的前提下,Cu元素的加入提高了奥氏体的体积分数,在奥氏体中H的扩散率远小于铁素体的扩散率,故而降低了加工过程中H的扩散,同时也减缓了局部区域发生的沿铁素体晶粒的应变行为,进而抑制了在变形过程中组织内部发生的氢扩散现象。铜元素的加入还促进了复杂的半相干富铜B2粒子的形成,通过在接触界面形成不匹配位错,为氢的捕集提供了稳定而不可逆的捕获位点。B2粒子优先选择在晶界和相界面等可逆位点处形核,这促进了位点的不可逆化转变,从而有效抑制了氢的扩散捕集,提高了防氢脆性能。相较于此前的研究,Yoo等研究了B2粒子在氢脆影响方面的作用,并且得出的结论与史显波等[36]的研究结论一致。

图7 C0、C1和C3钢的SEM显微图和EBSD相图[37]

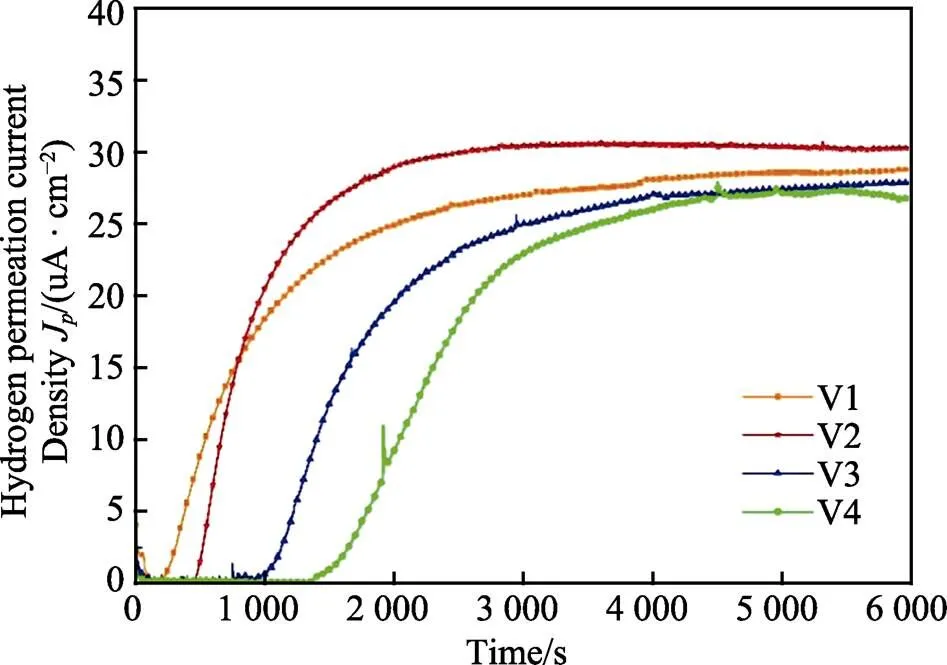

李飞龙等[38]通过添加钒元素,对X80管线钢的防氢脆性能展开实验研究。实验表明,随着钒含量的增加,被测钢中析出的纳米级颗粒物碳化钒增多,这将大量的扩散氢原子固定为有效陷阱,使氢扩散系数降低一个数量级,氢脆也随之减缓,如图8所示。碳化钒等纳米级析出物限制了可移动位错并削弱了氢增强的局部可塑性。另外,该研究还表明,钒的质量分数为0.13%的V4钢具有最优防氢脆性能。与史显波等[36]、Yoo等[37]关于添加Cu元素的研究相比,添加V元素具有类似的防氢脆原理,可以形成有效的氢陷阱,进而降低扩散氢的含量,由此降低氢脆风险。Yang[39]同样研究钒对氢脆性的影响,通过充氢试验得知,V的质量分数为0.21%的钒钢表观氢扩散系数a为1.94×10–7cm2·s–1,无钒钢为8.05×10–7cm2·s–1。同时,由SSRT结果表明,V的质量分数为0.21%的钒钢氢诱导延性损失D为76.2%,而无钒钢为86.5%。这再一次验证了李飞龙等[38]关于添加钒元素以提高防氢脆性能的理论。

图8 试验钢氢渗透曲线[38]

除此之外,钒、铜外的金属元素也得到了相应的应用。Dieudonné[40]通过原位拉伸实验,研究了Al元素对Fe−18Mn−0.6C合金氢脆敏感化的作用,并以粒间断裂相关的延性损失为表征;Dong[41]使用线性应力增强试验,研究了钒和稀土微合金对Fe−18Mn− 0.6CTWIP钢氢脆化率的影响。一般来说,大部分的添加元素对于防氢脆都是起积极作用的。但值得注意的是,也有一些有害元素,如残留的磷强烈地降低了Al元素的有益效果。

4.3 冷处理(喷丸)

喷丸是目前在表面强化技术领域应用较为成熟的冷处理技术手段。通过对钢材表面进行丸粒轰击,可在表面形成一定的压应力层,以改善工件的性能。该方法现已广泛应用于提升钢材强度、抗疲劳能力和耐腐蚀性能等。其操作简单、价格低廉、受钢材形状和位置限制少,目前较为常用的是铸铁丸、铸钢丸、陶瓷丸及玻璃丸。

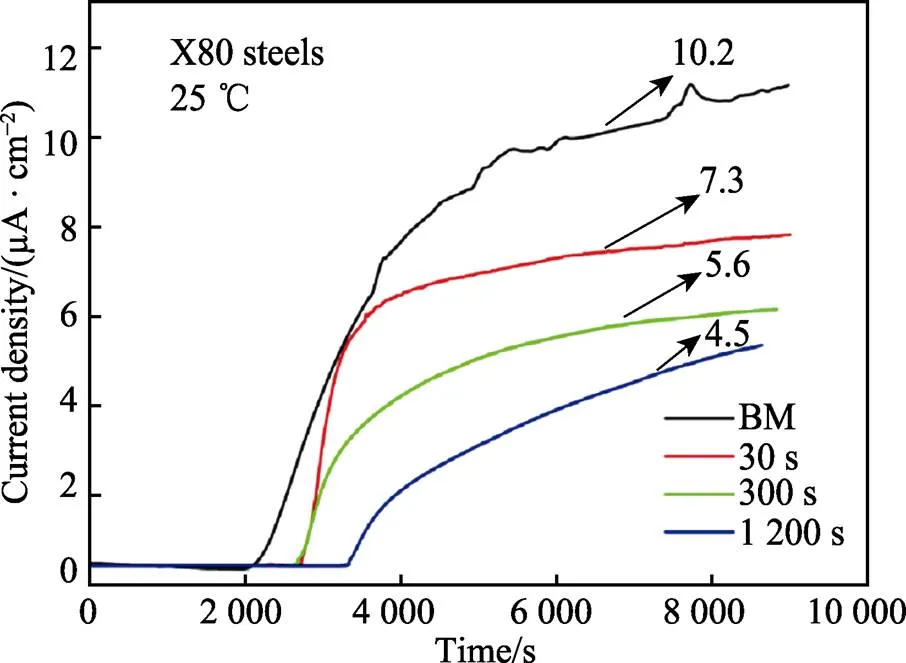

研究喷丸处理对管线钢氢脆化的影响,对于其腐蚀与防护具有重要意义。安腾[42]利用喷丸处理工艺进行防氢脆研究,利用延长喷丸处理时间实现了氢扩散系数下降,从而提高材料的抗氢脆性能,并通过实验发现,30 s的喷丸处理工艺能较好地改善材料的抗氢脆性能。如图9所示,试样表面的喷丸层对于管线钢在氢环境中的阻氢性能有显著影响,对氢渗透起抑制作用。氢主要通过加速试样中的裂纹扩展而降低材料的疲劳寿命,而喷丸处理恰恰可以提高了缺口试样的韧性,避免了裂纹产生,提高了材料的疲劳寿命。这一结论可由慢速率拉伸实验及缺口疲劳寿命试验加以验证。与该研究相同的是,Li等[43]同样采用慢应变速率拉伸试验,并结合电化学充氢致裂实验来研究喷丸处理(SP)对PSB1080钢可逆和不可逆氢脆化的影响,并得出SP在氢辅助裂化中起着双重作用的结论。

图9 喷丸时间对X80管线钢氢渗透曲线的影响[42]

与安腾[42]所做研究相比,周志凌[44]在研究喷丸处理时间和氢扩散系数关系的同时,还利用数值模拟技术进行有限元建模并加以分析,利用ABAQUS建立Oriani-Sofronis 模型,并将模拟结果和实验验证加以结合,具有更好的理论支撑。

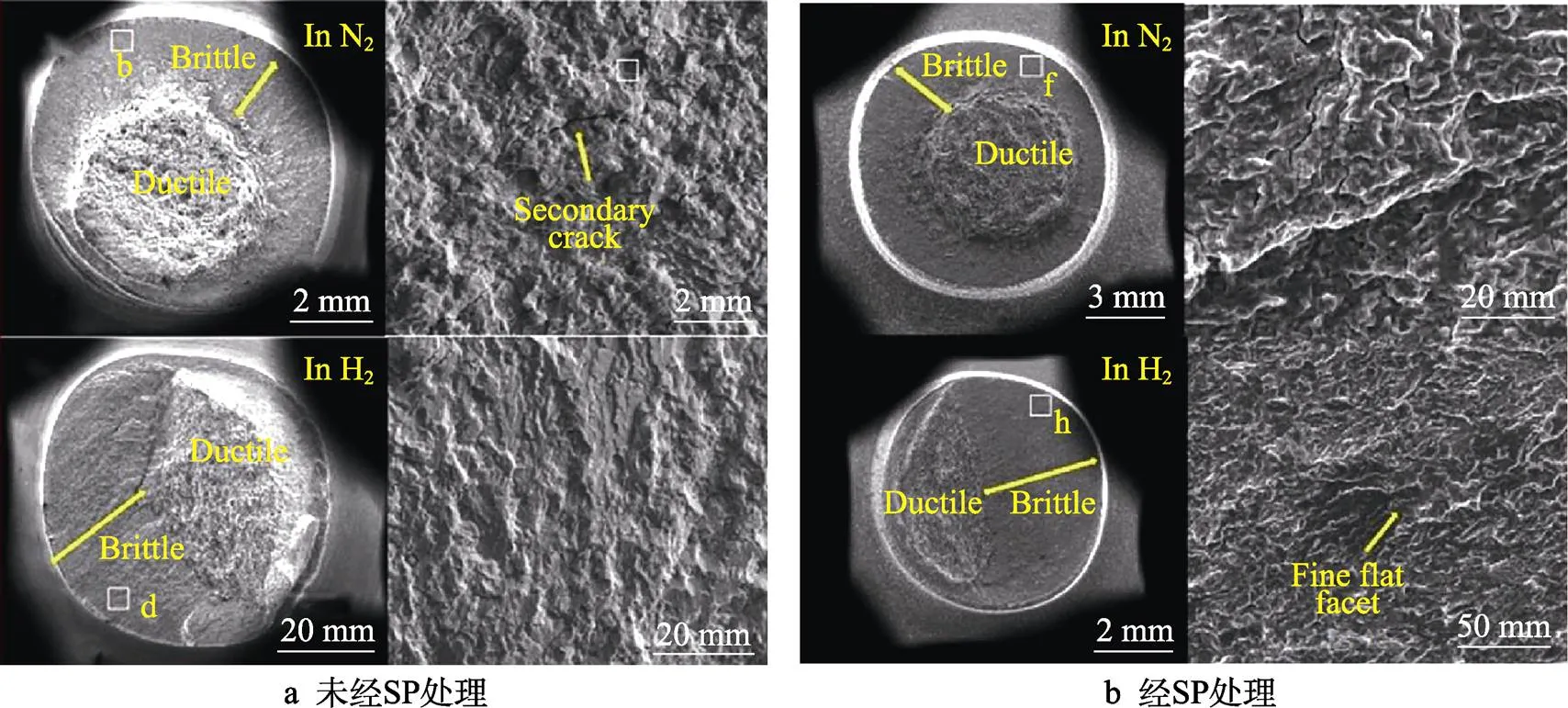

An[45]等研究了喷丸处理对X80管线钢氢脆化的影响,实验结果表明,喷丸处理提高了X80钢的抗氢脆性能,但随着喷丸时间增加保护效果降低。该部分结果与安腾研究结果基本一致[42]。另外,在低氢含量时,喷丸层保护了X80钢的力学性能不受氢相关降解的影响。缺口疲劳试验表明,SP处理通过抑制裂纹发生,提高了X80钢的疲劳寿命。如图10所示,与未处理的标本相比,SP处理的标本的断裂形态略有变化,这表明SP处理对裂纹扩展的影响轻微,对影响裂纹开裂形式起到了一定作用。

同样基于数值分析手段,Wang[46]对喷丸后PSB1080高强度钢的氢输运进行了数值分析,并验证在温和的含氢环境中,喷丸引起的陷阱位增加,显著降低了氢的表观扩散系数,从而抑制了正常晶格位中氢的迁移,以及由迁移而产生的氢含量提高。其实验结果表明,晶界捕获氢减少,HE机制由HEDE变为HELP和HEDE,从而抑制晶间断裂,降低了HE。随着弹丸速度增加,氢输运抑制作用增强,这是由于弹丸速度越快,塑性变形越严重。该研究结论与周志凌[44]对于对低合金钢氢扩散和氢脆影响的研究结果一致。

4.4 电镀除氢

管线钢电镀是根据电解原理在钢材表面镀上一层薄金属或合金,达到提高抗腐蚀性、耐磨性等目的。电镀工艺对于提升钢材的防氢脆性能也起到一定的作用。如电镀工艺过程所涉及的镀液体系、添加剂、镀层结构等对于氢脆的产生和抑制都具有一定影响。

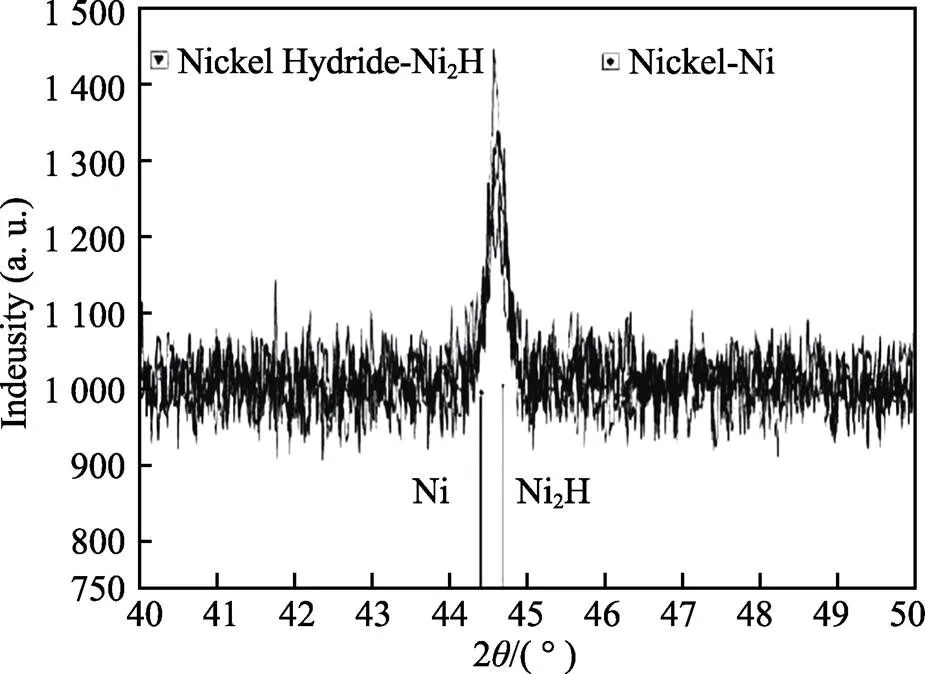

Hajjami[47]以电化学氢渗透技术为主要研究手段,同时结合辉光放电光学发射光谱、掠射X射线衍射,研究了XC68 钢上的镀锌镍对氢渗透和屏障效应的抑制作用。Zn−Ni在–10 mA/cm–2、1 s和2 s下的x射线衍射谱见图11,可以看出,Ni2H和镍相共存,并且界面上的镍和原子氢形成了Ni2H化合物。结果显示,锌−镍镀层的阻挡效应介于锌和镍之间,相较于锌,锌镍镀层对氢扩散的抑制效果更好,其原因是镍界面可以与氢原子反应生成Ni2H化合物,从而实现阻挡效应[48]。这也为镀锌和镀锌镍在防氢脆方面不同作用的研究提供了一种思路。

图10 SP处理对带凹口X80疲劳样品的影响[45]

图11 Zn−Ni在–10 mA/cm–2、1 s和2 s下的x射线衍射谱[47]

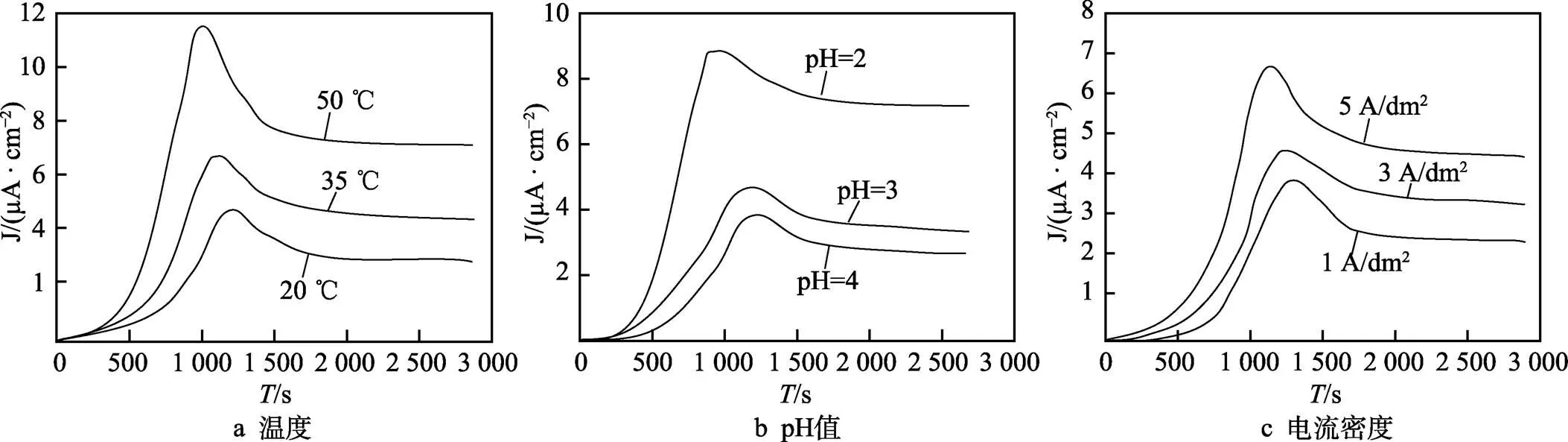

同样是锌−镍合金电镀防氢脆方面的研究,林西华[49]通过采用双电解池测氢法,对温度、pH及电流密度进行参数调整,研究了电镀锌镍对渗氢的影响。不同温度、pH及电流密度对渗氢的影响曲线见图12。通过实验得出,温度对渗氢作用最大,且随温度升高氢脆敏感性越强。

对比锌、锌镍和镍钴的氢渗透率(见图13)的结果表明,在测试开始20 min后通过测量Devanathan-Stasteruski电池中各个表面上的产氢量可以发现,对于单位面积电池,锌−镍产氢量最多,锌次之,镍钴没有可测量的氢产生。通过影响氢的吸附时间,可有效诱导氢气产生,进而降低了材料表面的含氢量。镍钴对腐蚀环境有极强的抗力,其性质远优于牺牲涂层的防护方法[50]。

图12 不同温度、pH及电流密度对渗氢的影响[49]

图13 锌、锌镍、镍钴氢渗透率[50]

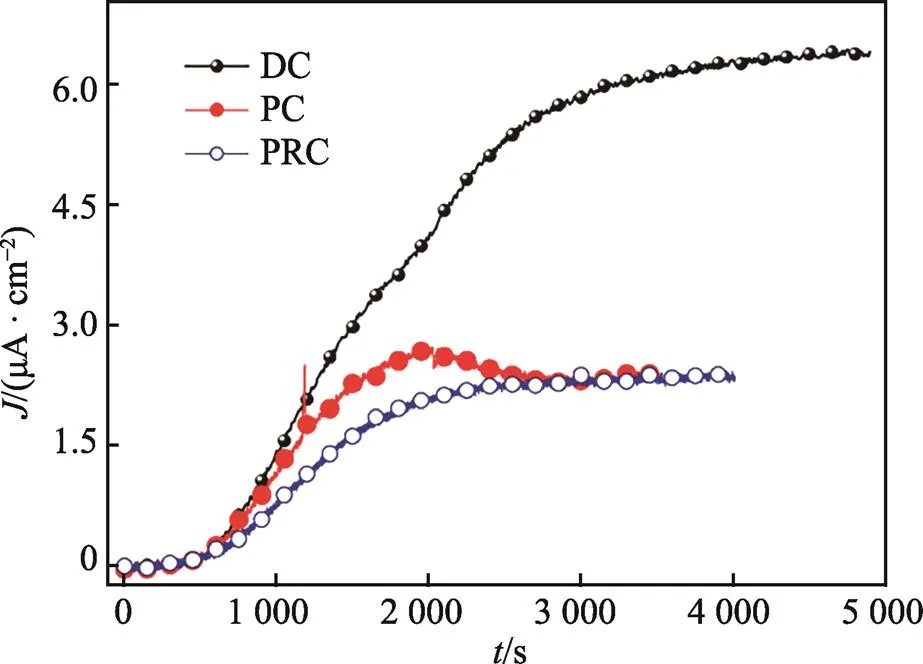

不同工艺参数对于电镀过程氢的产生也会产生影响。Hino[51]通过烘烤不同的电镀钢样品,研究了镀锌、镀锌−SiO2、镀锌−镍和镀镍−SiO2−锌对氢脆化的影响,结果发现,SK85钢镀锌和锌−SiO2的氢脆化在200 ℃烘烤24 h后继续氢脆,但SK85钢镀锌−镍和锌−镍−SiO2的氢脆化停止。因而在电镀过程中需要考虑烘烤因素的影响。另外,不同电沉积参数对铜锌合金电沉积过程中的氢渗透也会产生影响。Meng等[52]通过采用直流(DC)、脉冲(PC)和反向脉冲(PRC)等3种电沉积技术,以及改变相关的电沉积参数,在27SiMn钢上形成铜锡涂层。结果表明,不同电沉积技术的氢渗透量降低顺序由大到小依次为DC、PC、PRC,且占空比和脉冲频率对于渗氢量的影响最大(图14)。这对于工业生产电镀过程中产生的宏观缺陷(氢鼓泡等)的预防具有重要意义。

图14 DC、PC和PRC电沉积过程得到的氢渗透曲线[52]

用于防氢脆的传统方法虽取得了一定的成效,但仍有许多问题亟待优化和攻克。例如,热处理工艺需要有更为具体的工艺参数及各个工艺流程的合理结合,才能有效地应用到实际生产中;在基体中添加元素时,也偶有因相互耦合作用反而起到恶性效果的情况出现,故应进一步严格探究金属元素的加入效果;电镀除氢对于工艺参数的要求较为严苛。这些原因也在一定程度上使得传统防氢脆方法的发展遇到了瓶颈。

5 氢脆行为在线监测技术

测量钢中氢的含量和分布对于预防氢脆具有重要意义,故相应的氢含量和氢分布检测技术受到广泛关注。上世纪40年代,著名物理冶金学家李薰先生首次发现钢中氢致开裂现象并发明了定氢仪,该仪器成功解决了氢脆时钢中氢含量准确确定的难题,对于氢含量的检测具有深远影响[53]。近年来,定氢仪使氢含量测量由定性转为定量分析,巨建涛等[54]利用贺利氏定氢仪对钢液氢含量进行测量,以此研究LF精炼过程氢含量的变化规律。Vrbek等[55]用钢水定氢仪定期测定钢熔体中的氢含量,并根据测量结果确定了炼钢过程中的氢含量,以及确定了影响液态钢中氢含量的主要因素是炼钢技术和合金元素,这对于液态钢中氢含量的控制提供了检测基础。目前,其他氢检测技术还有三维原子探针[56]、扫描开尔文探针力显微镜[57]、二次离子质谱法[58]、氢微印技术[59-60]及热脱附法[61]等。

Kushida等[62]开发了基于电化学氢渗透法和自动超声波检测系统的原位氢致发光检测技术,将氢致开裂传播行为与氢渗透性联系起来。萨瓦穆拉公司开发的原位HIC观测系统可以按照NACE TM0284-2016进行HIC测试,同样使得氢致开裂传播行为和氢致开裂敏感性之间建立联系成为可能。然而,在氢致开裂试验中,氢致开裂的传播行为仍未被研究透彻。到目前为止,还没有建立一个能将氢致开裂的传播行为与微观结构直接联系起来的系统。

Yuhei等[63]通过研究发现,通过向奥氏体钢中充氢可使钢材的性能达到一个较好的水平,其强度的提高被认为是固体溶液增强导致的。就现阶段研究而言,在电镀过程中氢元素对镀层和基体都有较大危害,且没有较好的方法去除[64]。目前已知的良好镀层有锌镀层,锌−镍镀层,镍−钴镀层等。现有的文献和实验数据表明,镍−钴镀层的性能最佳。另外,关于HE在高强度轻钢中与B2颗粒作用的研究报道较少,可以作为未来研究的一个方向。

6 总结与展望

近20 a来,随着我国西气东输工程不断推进及输油输气管线的发展壮大,管线钢的应用领域也越来越多,但随之而来的安全风险也逐渐增加。这里以氢脆现象为出发点,提出了氢脆的定义,并梳理了较为主流的氢脆机理和氢脆影响因素,以及现有防氢脆的方法,并就高压氢气输送等问题提出了值得去深究的未来方向。

1)根据氢进入金属后诱发氢脆问题的方式不同划分出了现在主流的几种机理。例如,弱键理论认为氢降低了金属间结合力;氢促进局部塑性变形理论认为是在塑性变形区产生位错滑移现象。同时,影响氢脆产生的原因也有很多,如材料内部夹杂物的数量与氢脆现象发生的概率成正比、氢含量与氢脆敏感性密切相关、温度会影响氢的扩散系数及在钢材中的溶解度、应变速率影响氢的扩散行为等。

2)管线钢防氢脆的方法可以分为两大类,一是改变金属内部组织形态,如改进热处理工艺、添加铜、镍等金属元素;二是抑制氢原子渗透进入金属基体,如喷丸处理和电镀除氢等。通过这些处理方法能科学有效地使管线钢材的显微组织均匀化分布,减少钢中的非金属夹杂物及偏析物,对钢材表面进行镀层防护,从而降低钢中的残余应力,将氢脆风险尽可能降低。

3)通过总结当前的研究成果可知,对于氢脆行为的微观机理有待进一步深入研究,Kushida等开发的基于电化学氢渗透法和自动超声波检测系统的原位氢致发光检测技术为研究提供了新思路,将氢致开裂传播行为与氢渗透性联系了起来。高压氢气的输送也对管线钢的防氢脆性能提出了新挑战,因此对运送高压气体管线的防氢脆性能研究及原位分析方法的开发是今后研究有待攻克的方向。另外,在电镀过程中对镀层和基体有较大危害的氢元素目前没有较好的方法去除,关于HE在高强度轻钢中与B2颗粒作用的研究较少,可以作为未来研究的又一个新方向。

[1] 江海涛, 康永林, 于浩, 等. 国内外高钢级管线钢的开发与应用[J]. 管道技术与设备, 2005(5): 24-27.

JIANG Hai-tao, KANG Yong-lin, YU Hao, et al. Development and Application of High-Grade Pipeline Steel at Home and Abroad[J]. Pipeline Technique and Equipment, 2005 (5): 24-27.

[2] 王立涛, 李正邦, 张乔英. 高钢级管线钢的性能要求与元素控制[J]. 钢铁研究, 2004(4): 13-17.

WANG Li-tao, LI Zheng-bang, ZHANG Qiao-ying. PropertyRequirements and Control of Elements for High Grade Pipeline Steel[J]. Research on Iron and Steel, 2004(4): 13-17.

[3] 孟宪明. 管线钢的化学成分和性能分析[J]. 山西冶金, 2010, 33(3): 22-24.

MENG Xian-ming. Study on the Chemical Composition and Mechanical Properties of Pipeline Steels[J]. Shanxi Metallurgy, 2010, 33(3): 22-24.

[4] 战东平, 姜周华, 王文忠, 等. 高洁净度管线钢中元素的作用与控制[J]. 钢铁, 2001(6): 67-70.

ZHANG Dong-ping, JIANG Zhou-hua, WANG Wen-zhong, et al. Effect and Control of Elements in High Cleanliness Pipeline Steel[J]. Iron & Steel, 2001, (6): 67-70.

[5] TAIRAT, KOBAYASHI. Resistance of Line Pipe Steels to Wet Sour Gas[J]. Corrosion, 1984, 40(9): 478-486.

[6] 封辉, 池强, 吉玲康, 等. 管线钢氢脆研究现状及进展[J]. 腐蚀科学与防护技术, 2017, 29(3): 318-322.

FENG Hui, CHI Qiang, JI Ling-kang, et al. Research and Development of Hydrogen Embrittlement of Pipeline Steel[J].Corrosion Science and Protection Technology, 2017, 29(3): 318-322.

[7] 范裕文, 吴明, 陈旭, 等. 管线钢氢致开裂研究现状[J]. 热加工工艺, 2017, 46(4): 48-53.

FANG Yu-wen, WU Ming, CHEN Xu, et al. Research Progress of Hydrogen-Induced Cracking for Pipeline Steel[J]. Hot Working Technology, 2017, 46(4): 48-53.

[8] KUMAR B S, KAIN V, SINGH M, et al. Influence of Hydrogen on Mechanical Properties and Fracture of Tempered 13wt.% Cr Martensitic Stainless Steel[J]. Materials Science & Engineering A, 2017, 700: 140-151.

[9] ANDREW J H, LEE H, MALLIK A K, et al. The Removal of Hydrogen from Steel[J]. Journal of the Iron and Steel Institute, 1946, 153: 67.

[10] BEACHEM C D. A New Model for Hydrogen-Assisted Cracking (Hydrogen “Embrittlement”)[J]. Metallurgical Transactions, 1972, 3(2): 441-455.

[11] TROIANO A R. The Role of Hydrogen and Other Interstitials in the Mechanical Behavior of Metals[J]. Metallography, Microstructure, and Analysis, 2016, 5(6): 557-569.

[12] ORIANI R, JOSEPHIC P. The Effects of Hydrogen on the Room-Temperature Creep of Spheroidized 1040-Steel[J]. Acta Metallurgica, 1981, 29(4): 669-674.

[13] BIRNBAUM H K, SOFRONIS P. Hydrogen-Enhanced Localized Plasticity-A Mechanism for Hydrogen-Related Fracture[J]. Materials Science and Engineering A, 1994, 176: 191-193.

[14] DELAFOSSE D, MAGNIN T. Hydrogen Induced Plasticity in Stress Corrosion Cracking of Engineering Systems[J]. Engineering Fracture Mechanics, 2001, 68: 693-699.

[15] KOYAMAA M, TASAN C C, AKIYAMA E, et al. Hydrogen-Assisted Decohesion and Localized Plasticity in Dual-Phase Steel[J]. Acta Materialia, 2014, 70: 174-178.

[16] KITTEL J, SMANIO V, FREGONESE M, et al. Hydrogen Induced Cracking (HIC) Testing of Low Alloy Steel in Sour Environment: Impact of Time of Exposure on the Extent of Damage[J]. Corrosion Science, 2010, 52: 13386-13389.

[17] SHVACHKO V I. Cold Cracking of Structural Steel Weldments as Reversible Hydrogen Embrittlement Effect[J]. International Journal of Hydrogen Energy, 2000, 25: 473-478.

[18] SRINIVASAN R, NEERAJ T. Hydrogen Embrittlement of Ferritic Steels: Deformation and Failure Mechanisms and Challenges in the Oil and Gas Industry[J]. Minerals, Metals and Materials Society, 2014, 66: 1377-1379.

[19] MCMAHON C J, VITEK V. The Effects of Segregated Impurities on Intergranular Fracture Energy[J]. Acta Metallurgica, 1979, (27): 507-513.

[20] JIN T Y, CHENG Y F. In Situ Characterization by Localized Electrochemical Impedance Spectroscopy of the Electrochemical Activity of Microscopic Inclusions in an X100 Steel[J]. Corrosion Science, 2011, 53: 850-853.

[21] MOHTADI-BONAB M A, SZPUNAR J A, RAZAVI-TOUSI S S. Hydrogen Induced Cracking Susceptibility in Different Layers of a Hot Rolled X70 Pipeline Steel[J]. International Journal of Hydrogen Energy, 2013, 38(31): 13831-13841.

[22] HERLACH D, KOTTLER C, WIDER T, et al. Hydrogen Embrittlement of Metals[J]. Physica B,2000, 289-290: 443-446.

[23] BERNSTEIN I M, THOMPSON A W. Hydrogen Effects in Metals: Proceedings of the Third International Conference on Effect of Hydrogen on Behavior of Materials[M]. Metallurgical Society of AIME, 1981.

[24] 张涛, 李著信, 苏毅, 等. X80管线钢氢致断裂断口分析[J]. 机械工程材料, 2004, 28(3): 13-15.

ZHANG Tao, LI Zhu-xin, SU Yi, et al. Analysis on Fracture Surface of Hydrogen Induced Cracking (HIC) for X80 Pipeline Steel[J]. Materials for Mechanical Engineering, 2004, 28(3): 13-15.

[25] 赵步青, 胡会峰. 谈谈钢铁氢脆[J]. 金属加工(热加工), 2015 (13): 33-35.

ZHAO Bu-qing, HU Hui-feng. Discussion of Hydrogen Embrittlement Happened on Steel[J]. MW Metal Forming, 2015 (13): 33-35.

[26] 李仁顺, 臧佩绅. 热处理对30CrMnSiA钢抗氢脆性能的影响[J]. 中国腐蚀与防护学报, 1990, 10(3): 187-196.

LI Ren-shun, ZANG Pei-shen. Effect of Heat Treatment on Hydrogen Embrittlement Resistance of 30CrMnSiA Steel[J]. Journal of Chinese Society for Corrosion and Protection, 1990, 10(3): 187-196.

[27] 刘孝红, 王毛球, 时捷,等. 热处理对25CrNi2MoVNb钢氢脆敏感性的影响[J]. 金属热处理, 2009 (12): 9-13.

LIU Xiao-hong, WANG Mao-qiu, SHI Jie, et al. Effect of Heat Treatment on Hydrogen Embrittlement Sensibility of 25CrNi2MoVNb Steel[J]. Heat Treatment of Metals, 2009(12): 9-13.

[28] 刘晓坤, 王建军. 热处理对40CrMnSiMoVA超高强度钢腐蚀疲劳裂纹扩展的影响[J]. 机械强度, 1994, 16(3):74-76.

LIU Xiao-kun, WANG Jian-jun. Influence of Heat Treatment on CF Crack Propagation of 40CrMnSiMoVA Ultrahigh Strength Steel[J]. Journal of Mechanical Strength, 1994, 16(3):74-76.

[29] WANG Z, XU J P, LI J X. Effect of Heat Treatment Processes on Hydrogen Embrittlement in Hot-Rolled Medium Mn Steels[J]. International Journal of Hydrogen Energy, 2020, 45(38): 20004-20020.

[30] OHAERI E, OMALE J, RAHMAN K M M, et al. Effect of Post-Processing Annealing Treatments on Microstructure Development and Hydrogen Embrittlement in API 5L X70 Pipeline Steel[J]. Materials Characterization, 2020, 161: 110124.

[31] DU Y, GAO X H, LAN L Y, et al. Hydrogen Embrittlement Behavior of High Strength Low Carbon Medium Manganese Steel Under Different Heat Treatments[J]. International Journal of Hydrogen Energy, 2019, 40(60): 32292-32306.

[32] FU Z H, YANG B J, CHEN M, et al. Effect of Recrystallization Annealing Treatment on The Hydrogen Embrittlement Behavior of Equimolar CoCrFeMnNi High Entropy Alloy[J]. International Journal of Hydrogen Energy, 2020, 46(9): 6970-6978.

[33] WANG Y F, HU S Y, LI Y, et al. Improved Hydrogen Embrittlement Resistance After Quenching-Tempering Treatment for a Cr-Mo-V High Strength Steel[J]. International Journal of Hydrogen Energy, 2019, 44(54): 29017-29026.

[34] VILLALOBOS J C, SERNA S A, CAMPILLO B, et al. Evaluation of Mechanical Properties of an Experimental Microalloyed Steel Subjected to Tempering Heat Treatment and its Effect on Hydrogen Embrittlement[J]. International Journal of Hydrogen Energy, 2016, 42(1): 689-698.

[35] 李龙飞. 钒对X80级管线钢抗氢腐蚀及力学性能影响研究[D]. 北京: 北京科技大学, 2020: 3-19.

LI Long-fei. Effects Of Vanadium on Resistance to Hydrogen Corrosion and Mechanical Properties in X80 Pipeline Steel[D]. Beijing: University of Science and Technology Beijing, 2020: 3-19.

[36] 史显波, 严伟, 王威, 等. 新型含Cu管线钢的抗氢致开裂性能[J]. 金属学报, 2018, 54(10): 1343-1349.

SHI Xian-bo, YAN Wei, WANG Wei, et al. Hydrogen-Induced Cracking Resistance of Novel Cu-Bearing Pipeline Steels[J]. Acta Metallurgica Sinica, 2018, 54(10): 1343-1349.

[37] YOO J, JO M C, KIM D W, et al. Effects of Cu Addition on Resistance to Hydrogen Embrittlement in 1 GPa-Grade Duplex Lightweight Steels[J]. Acta Materialia, 2020, 196: 370-383.

[38] LI L F, SONG B, CAI Z Y, et al. Effect of Vanadium Content on Hydrogen Diffusion Behaviors and Hydrogen Induced Ductility Loss of X80 Pipeline Steel[J]. Materials Science & Engineering A, 2018, 742: 712-721.

[39] YANG X F, YU H, SONG C H, et al. Hydrogen Trapping Behavior in Vanadium Microalloyed Trip-Assisted Annealed Martensitic Steel[J]. Metals, 2019, 9(7): 741.

[40] DIEUDONNÉ T, MARCHETTI L, WERY M, et al. Role of Copper and Aluminum Additions on the Hydrogen Embrittlement Susceptibility of Austenitic Fe-Mn-C TWIP Steels[J]. Corrosion Science, 2014, 82, 218-226.

[41] DONG F T, VENEZUELA J, LI H X, et al. Effect of Vanadium and Rare Earth Microalloying on the Hydrogen Embrittlement Susceptibility of a Fe-18Mn-0.6C TWIP Steel Studied Using the Linearly Increasing Stress Test[J]. Corrosion Science, 2021, 185: 109440.

[42] 安腾. 氢气环境X80管线钢疲劳损伤行为研究[D]. 北京: 中国石油大学, 2018: 87-88.

AN Teng. Study on the Fatigue Damage Behavior of X80 Pipeline Steel in Hydrogen Environment[D]. Beijing: China University of Petroleum, 2018: 87-88.

[43] LI X F, ZHANG J, WANG Y F, et al. The Dual Role of Shot Peening in Hydrogen-Assisted Cracking of PSB1080 High Strength Steel[J]. Materials & Design, 2016, 110: 602-615.

[44] 周志凌. 表面喷丸处理对低合金钢氢扩散和氢脆影响研究[D]. 徐州: 中国矿业大学, 2019: 11-18.

ZHOU Zhi-lin. Effect of Shot Peening on Hydrogen Diffusion and Embrittlement in Low Alloy Steel[D]. Xuzhou: China University of Mining and Technology, 2019: 11-18.

[45] AN T, LI S J, QU J L, et al. Effects of Shot Peening on Tensile Properties and Fatigue Behavior of X80 Pipeline Steel in Hydrogen Environment[J]. International Journal of Fatigue, 2019, 129: 105235.

[46] WANG Y F, WU X P, ZHOU Z L, et al. Numerical Analysis of Hydrogen Transport into a Steel After Shot Peening[J]. Results in Physics, 2018, 11: 5-16.

[47] EL H A, GIGANDET M P, DE P M, et al. Hydrogen Permeation Inhibition by Zinc-Nickel Alloy Plating on Steel XC68[J]. Applied Surface Science, 2008, 255(5): 1654-1660.

[48] 徐政一, 张鹏远, 孟国哲. 金属氢渗透研究综述[J]. 表面技术, 2019, 48(11): 45-58.

XU Zheng-yi, ZHANG Peng-yuan, MENG Guo-zhe. Review of Studies on Metal Hydrogen Permeation[J]. Surface Technology, 2019, 48(11): 45-58.

[49] 林西华, 费敬银, 骆立立, 等. 45钢电镀锌-镍合金过程中的渗氢行为及其氢脆敏感性[J]. 材料保护, 2013, 46(6): 8-10.

HE Lin-hua, FEI Jing-yin, Luo Li-li, et al. Hydrogen Permeation Behavior of 45 Steel During Zinc Nickel Alloy Electroplating and Hydrogen Embrittlement Susceptibility of the Electroplated Coating[J]. Materials Protection, 2013, 46(6): 8-10.

[50] ROSAS O, BURK J D, GARCIA O, et al. Reducing Hydrogen Embrittlement Risk of Steel Bolting in Seawater Environment with Nickel-Cobalt. Electroplating[C]// Offshore Technology Conference, 2018: 1-14.

[51] HINO M, MUKAI S, SHIMADA T, et al. Effect of Baking on Hydrogen Embrittlement for High Strength Steel Treated with Various Zinc Based Electroplating from a Sulfate Bath: MECHANICS of materials[J]. Materials Transactions, 2020, 61(12): 2302-2306.

[52] MENG G Z, SUN F L, WANG S J, et al. Effect of Electrodeposition Parameters on the Hydrogen Permeation During Cu-Sn Alloy Electrodeposition[J]. Electrochimica Acta, 2010, 55(7): 2238-2245.

[53] 李铁藩. 深切缅怀著名物理冶金学家李薰[N]. 中国科学报, 2013-11-15(7).

LI Tie-fan. Deep Memory of Famous Physical Metallurgist Li Xun[N]. Chinese Journal of Science, 2013-11-15(7).

[54] 巨建涛, 张敏娟, 鲁慧慧, 等. LF精炼过程中钢液氢含量的变化[J]. 钢铁, 2011, 46(10): 32-35.

JU Jian-tao, ZHANG Min-juan, LU Hui-hui, et al. Hydrogen Variation of Molten Steel During LF Refining Process[J]. Iron & Steel, 2011, 46(10): 32-35.

[55] VRBEK K, LAMUT J, MAROLT M, et al. Changes in Hydrogen Content During Steelmaking[J]. Archives of Metallurgy and Materials, 2015, 60(1): 295-299.

[56] GAULT B, MOODY M P, CAIRNEY J M, et al. Atom Probe Microscopy[M]. New York: Springer Science & Business Media, 2012.

[57] 周强, 谢中, 王祝盈, 等. 铜铅合金的扫描开尔文探针显微镜研究[J]. 电子显微学报, 2006, 25(4): 348-352.

ZHOU Qiang, XIE Zhong, WANG Zhu-ying, et al. Scanning Kelvin Probe Microscope Study of Copper-Lead Alloy[J]. Journal of Chinese Electron Microscopy Society, 2006, 25(4): 348-352.

[58] WALKER A V. Materials Analysis Using Secondary Ion Mass Spectrometry: Challenges and Opportunities[J]. Microscopy & Microanalysis, 2017, 23(S1): 1042-1043.

[59] OVEJERO-GARCÍA J. Hydrogen Microprint Technique in the Study of Hydrogen in Steels[J]. Journal of Materials Science, 1985, 20(7): 2623-2629.

[60] PEREZ T E, GARCIA J O. Direct observation of Hydrogen Evolution in the Electron Microscope Scale[J]. Scripta Metallurgica, 1982, 16(2): 161-164.

[61] WEI F G, TSUZAKI K. Quantitative Analysis on Hydrogen Trapping of TiC Particles in Steel[J]. Metallurgical & Materials Transactions A, 2006, 37(2): 331-353.

[62] FUJISHIRO T, HARA T. Hydrogen Induced Cracking by "In-Situ HIC Observation Method"[J]. Zairyo-to-Kankyo, 1991, 40: 595-600.

[63] OGAWA Y, HOSOI H, TSUZAKI K, et al. Hydrogen, as an Alloying Element, Enables a Greater Strength-Ductility Balance in an Fe-Cr-Ni-Based, Stable Austenitic Stainless Steel[J]. Acta Materialia, 2020, 199: 181-192.

[64] 商红武, 安茂忠, 杨培霞. 电镀过程中氢脆的产生及其抑制措施[J]. 电镀与涂饰, 2008, 27(12): 4-7.

SHANG Hong-wu, AN Mao-zhong, YANG Pei-xia. Hydrogen Embrittlement and its Suppression Methods During Electroplating[J]. Electroplating & Finishing, 2008, 27(12): 4-7.

Research Progress on Protection Against Hydrogen Embrittlement of Hydrogen-transport Pipeline Steels

1,1,1,1,1,1,2,3,1*

(1. College of New Energy, China University of Petroleum (East China), Qingdao 266580, China; 2. The Boiler & Pressure Vessel Safety Inspection Institute of Henan Province, Zhengzhou 450016, China; 3. School of Materials, The University of Manchester, Manchester M13 9PL, UK)

Notably, hydrogen was regarded as the major component of the future green and unconventional energies and its transportation pipeline was dependent on the present system for oil and gas gathering transferring. Hydrogen embrittlement (HE) in Hydrogen pipeline steel should not be neglected. However, there is still no complete theory to explain all the HE behaviors, and many problems need to be optimized and solved in traditional methods to prevent HE. The basic knowledge of pipeline steels for hydrogen transportation were summarized, including the development and the chemical composition of different types of pipeline steels. At the same time, the concept and mechanism of hydrogen embrittlement failure (weak bond theory, hydrogen promoting local plastic deformation theory, hydrogen pressure theory and hydrogen adsorption reducing surface energy theory) were summarized. It was worth noting that, there was no complete theory to explain all hydrogen embrittlement. In addition, the influencing factors of hydrogen embrittlement, including material, hydrogen content, temperature and strain rate, were summarized. On this basis, the main methods for preventing hydrogen embrittlement were summarized. The mechanical, physical and chemical properties of pipeline steel could be improved by changing the internal or surface structure and chemical composition of pipeline steels. Four methods of preventing hydrogen embrittlement, including heat treatment, addition of vanadium, copper and other metal elements, cold treatment–shot peening treatment and electroplating modification, were emphatically reviewed. However, there were still many problems that needed to be optimized and solved in the traditional methods of preventing hydrogen embrittlement. Finally, the development status of online monitoring technology for hydrogen embrittlement behavior of pipeline steel was discussed, and the research direction of hydrogen embrittlement behavior of pipeline steel was prospected.

pipeline steel; hydrogen embrittlement; corrosion protection; influencing factor; surface treatment

TG178

A

1001-3660(2022)11-0126-12

10.16490/j.cnki.issn.1001-3660.2022.11.011

2021–06–30;

2021–08–24

2021-06-30;

2021-08-24

河南市场监督管理局科技计划(2022sj68);山东省大学生科研项目(22SSR052);海洋涂料国家重点实验室开放课题

Supported by Science and Technology Project of Henan Market Supervision Administration (2022sj68); Shandong University Student Research Project (22SSR052); Open project of State Key Laboratory of Marine Coatings

朱永强(1997—),男,硕士研究生,主要研究方向为金属腐蚀与防护。

ZHU Yong-qiang (1997-), Male, Postgraduate, Research focus: Corrosion and Protection of Metals.

齐建涛(1987—),男,博士,副教授,主要研究方向为金属腐蚀与防护。

QI Jian-tao (1987-), Male, Doctor, Associate professor, Research focus: Corrosion and Protection of Metals.

周奕骐(1990—),男,助理研究员,主要研究方向为金属腐蚀与防护。

ZHOU Yi-qi (1990-), Male, Research assistant, Research focus: Corrosion and Protection of Metals.

朱永强, 宋维, 李雨霞, 等. 输氢管线钢防止氢脆研究进展[J]. 表面技术, 2022, 51(11): 126-137.

ZHU Yong-qiang, SONG Wei, LI Yu-xia, et al. Research Progress on Protection Against Hydrogen Embrittlement of Hydrogen-transport Pipeline Steels[J]. Surface Technology, 2022, 51(11): 126-137.