映秀湾电站1号机组座环修复技术

谈 泰 权

(国网四川省电力公司映秀湾水力发电总厂,四川 都江堰 611830)

1 电站概况

映秀湾水电站是岷江上游左岸的一座低闸隧洞引水式径流电站,位于汶川县映秀镇境内,厂房为地下式,装有3台45 MW的混流式水轮发电机组,设计水头54 m,始建于1965年8月,于1971年9月1号机组投产发电。

电站的座环为无蝶形边的焊接结构,上、下环为箱型结构,座环外形尺寸为6 580×1 740 mm,分为两半,用螺栓固定成整体。设计要求座环与顶盖、底环配合法兰面的不平行度不大于0.25 mm。自2008年“5·12”汶川特大地震后,在机组检修时发现该电站机组座环存在变形情况,且座环与底环配合法兰面处存在较大的磨损现象。具体表现为:(1)顶盖抗磨面与底环抗磨面间高度偏差达1.67 mm;(2)为保证导叶端面间隙均匀,对每个导叶进行配车,24个导叶的高度不一致;(3)顶盖密封面与座环密封槽所在平面间的间隙不均匀,且最大间隙达0.88 mm;(4)底环安装时,需在底环与座环之间加金属垫片,最厚金属垫片达1.00 mm。结合电站1号机组发电机改造,决定在此期间对座环进行修复。

2 座环修复方案

2.1 座环修复范围

结合电站1号机组座环的实际情况,此次修复范围为水轮机座环与顶盖配合法兰面、与顶盖配合密封面及与底环配合法兰面,并对座环第二镗口立面进行处理,便于找出水轮机中心基准。

2.2 座环修复技术要求

此次座环修复主要是恢复座环的设计尺寸,为了保证修复质量,提出以下技术要求:

(1)座环补焊过程中应采取有效措施,确保座环焊接变形在许可范围内,座环与顶盖、底环连接螺栓孔分度圆满足设计要求;

(2)焊缝应均匀一致、光滑,与母体金属融合良好,且无空穴、裂纹和夹渣;

(3)对焊接部件进行消除残余应力处理,待残余应力消除后再对部件进行表面机械加工处理;

(4)水轮机座环与顶盖配合法兰面、与顶盖配合密封面及与底环配合法兰面经修复后,三个平面的高程、平整度满足设计要求;

(5)在水轮机座环精加工过程中,加工设备不能使水平和中心产生偏移,以保证加工精度;

(6)水轮机座环修复后,经UT、PT或其他有效的无损检测方式检测合格[1]。

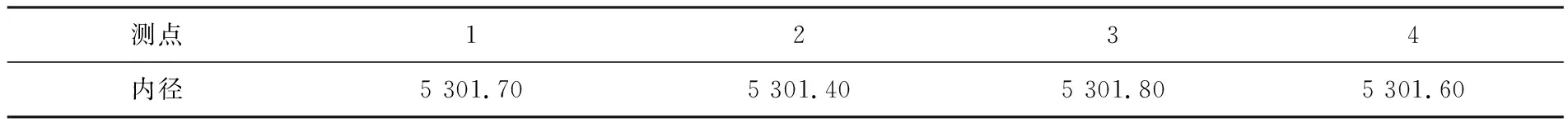

2.3 座环原始数据测量

为制定座环修复方案,有必要对座环实际水平情况进行测量。现场采用水准仪测量56个座环顶盖螺栓把合孔处的相对高程,换算得到座环的实际水平情况。水准仪测量座环顶盖螺栓把合孔相对高程数据见表1。

表1 座环顶盖螺栓把合孔相对高程数据表 /mm

从表1可知,座环与顶盖配合法兰面的不平度达3.02 mm。

2.4 座环修复方案确认

结合座环变形情况,提出以下两种修复方案:

方案一:以座环与顶盖配合法兰面的最高点为基准,对座环进行补焊,然后进行车削,以车削至最高点为止,并以此平面为基准,按照座环设计尺寸对座环密封槽、座环与底环配合法兰面进行处理。

方案二:以座环与顶盖配合法兰面的最低点为基准,对座环与顶盖配合法兰面直接进行车削,以车削至最低点为止,并以此平面为基准对座环密封槽、座环与底环配合法兰面进行处理,最后在座环与顶盖配合法兰面加不锈钢调节垫片[2],以保证座环与顶盖之间的配合。

座环顶盖配合法兰面宽度为135 mm、厚度为40 mm,若大面积焊接,会导致座环变形,螺栓孔亦会随之变形,后期将无法保证顶盖配合,因此,方案一不可行。同时,方案二也存在不足,若将不平度全部车除,座环厚度将由设计的40 mm降为37 mm,减薄了座环配合法兰面的厚度。但是,对减薄后的座环进行强度计算分析,仍然有足够的安全裕度,所以,最终选择方案二。

3 现场施工

3.1 数控机床安装

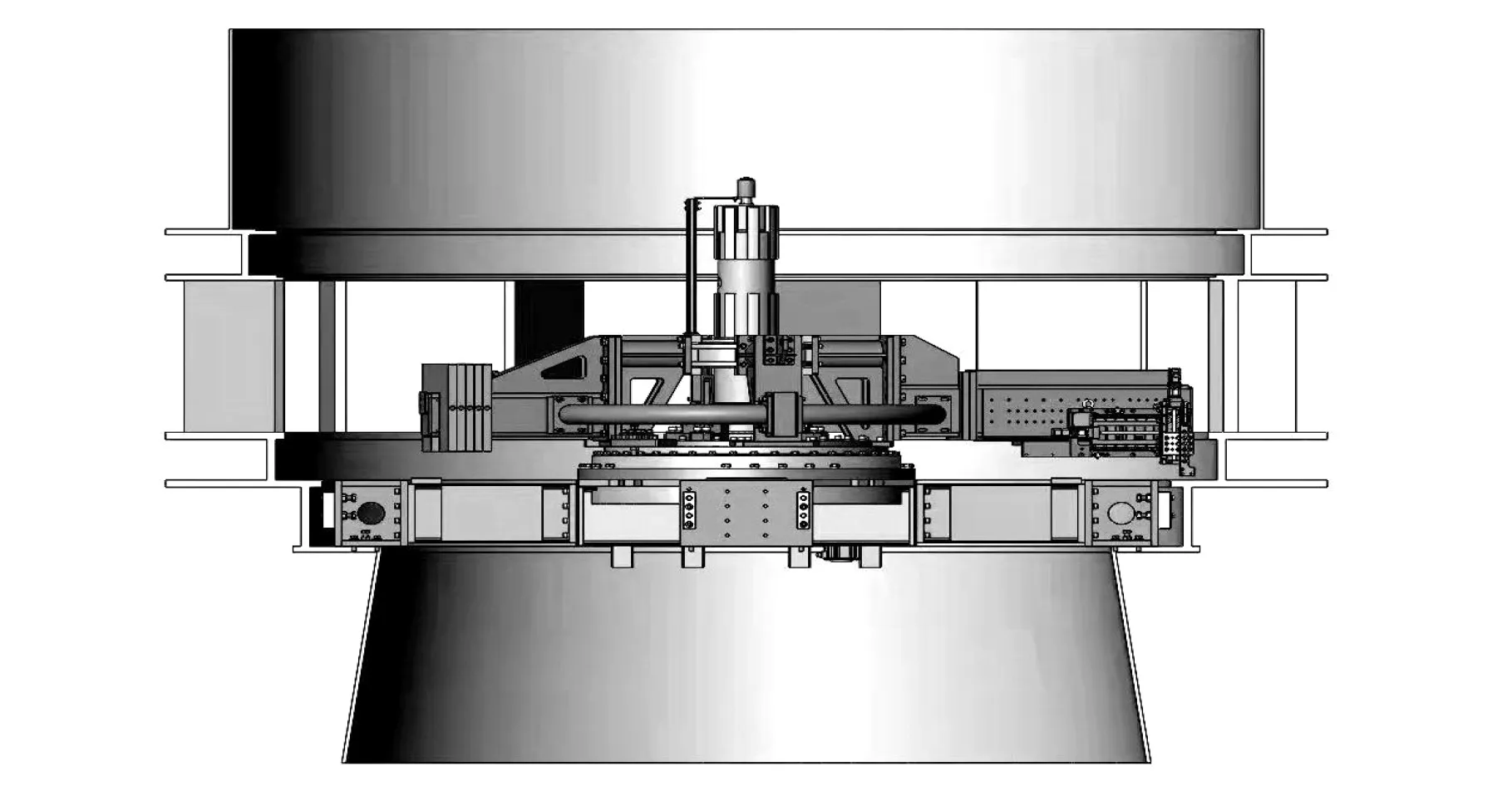

机床由支撑架、中心集成组件、刀臂、配重臂、刀架驱动组件、电气控制单元等主要部件构成。采用数控控制机床回转速度、刀具进给量,对座环进行车削、精磨。

机床安装顺序为:(1)架设牛腿支撑,并将其与尾水管里衬和机坑里衬进行焊接,以确保机床支撑牢固;(2)安装操作平台;(3)安装中心柱和中心框架;(4)安装上支撑架;(5)调整设备水平;(6)调整机床中心,检查设备水平。因现场及数控机床限制,无法实现数控机床安装一次而完成三个平面的处理,结合数控机床安装及加工特点,现场采取座环与顶盖配合法兰面、与顶盖配合密封面一同处理,座环与底环配合法兰面单独处理的方式。座环上平面处理机具安装和座环下平面处理机具安装示意图分别见图1、2。

图1 座环上平面处理机具安装示意图

图2 座环下平面处理机具安装示意图

3.2 座环处理

为缩短座环处理工期,现场施工时放弃了从上到下的加工顺序[3],将座环处理顺序调整为先处理座环与底环配合法兰面,后处理座环与顶盖配合法兰面和与顶盖配合密封面。具体方法是以座环与顶盖配合法兰面最低点测量数据为基准,通过座环两平面间的相对高程换算得到座环与底环配合法兰面的高程,对该平面进行处理,最后处理座环与顶盖配合法兰面和与顶盖配合密封面,并保持三者之间的相对高差与顶盖实际尺寸匹配,且三个平面在处理完成后均经PT、UT无损检测合格。

3.2.1 座环与底环配合法兰面处理

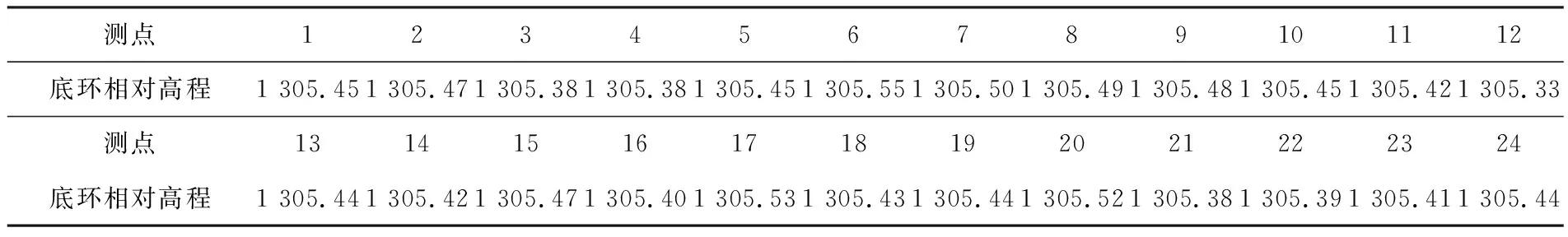

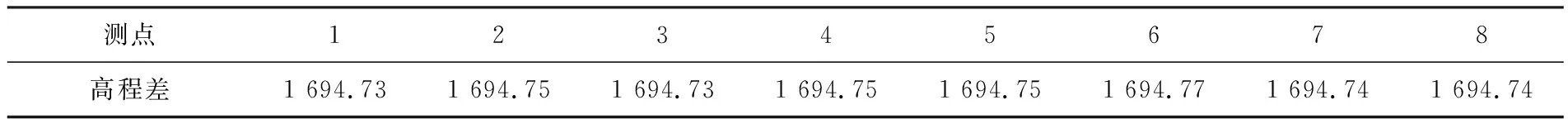

为提高座环与底环配合法兰面的抗磨蚀性能,决定采用不锈钢焊丝对其进行补焊。现场采用气体保护焊方式进行焊接,采用窄道、短弧焊接工艺。在焊接相近位置对称4处架设焊前、焊中、焊后监测点,以监测焊接过程中座环焊接量和焊接变形情况[4],当发现焊接速度不一致、焊接变形量超过0.5 mm时,及时进行调整[5]。在焊接量满足要求后,对座环与底环配合法兰面进行车削、精磨,并实时监测高程,最后用水准仪对称测得该平面24点相对高程。座环与底环配合法兰面高程数据见表2。

表2 座环与底环配合法兰面高程数据表 /mm

由表2可知,该平面最大高差为0.22 mm,不平度满足不大于0.25 mm的要求。

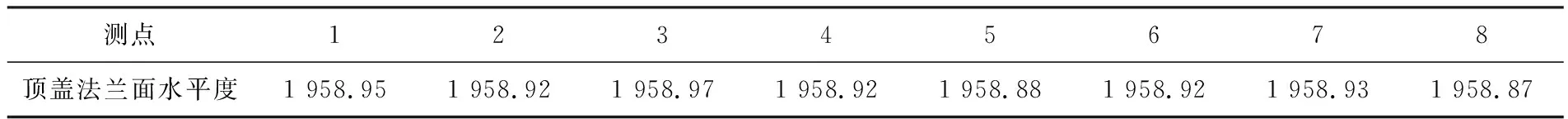

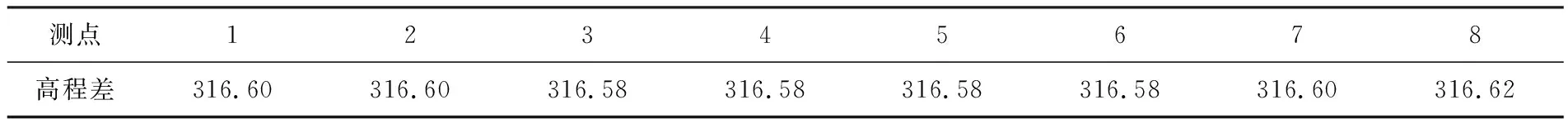

3.2.2 座环与顶盖配合法兰面处理

以座环与顶盖配合法兰面最低点为基准,对该平面进行车削、精磨,以车削至最低点为止,同时,还要对该平面立面进行车削。用水准仪对称测量座环与顶盖配合法兰面8点相对高程(表3);用内径千分尺测量座环与顶盖配合法兰面内径(表4);并分8点复核座环与顶盖配合法兰面和与底环配合法兰面之间的高程差(表5)。

表3 座环与顶盖配合法兰面8点相对高程 /mm

表4 座环与顶盖配合法兰面内径 /mm

表5 座环与顶盖配合法兰面和与底环配合法兰面之间的高程差 /mm

由表3可知,座环与顶盖配合法兰面的最大高差为0.10 mm,不平度满足不大于0.25 mm要求;由表4可知,座环与顶盖配合法兰面内径偏差最大为0.40 mm,圆度满足座环允许偏差要求;由表5可知,座环与顶盖配合法兰面和与底环配合法兰面的高程差在1 694.73~1 694.77 mm之间,设计高程差在1 698.00~1 698.25 mm之间,座环与顶盖配合法兰面需加不锈钢调节垫片厚度在3.23~3.52 mm范围内,符合要求。

3.2.3 座环与顶盖配合密封面处理

座环密封槽所在平面厚度为20 mm,且原密封槽为“R型”,现场加工处理“R型”密封槽的难度大、工期长,决定对原“R型”密封槽进行堆焊,然后用机床重新配车“U型”密封槽。由于密封部位焊接量大,且密封止口底部厚度较薄,焊接时止口容易向上变形,需对密封圈部位采取防变形措施。焊接前在密封部位先均匀布置防变形块(间距:300 mm),以减少焊接变形量,同时,在密封止口的正面及背面错位处也布置防变形块,间距为300 mm,背面防变形块尺寸为200 mm×45 mm×25 mm(长×宽×高),正面防变形块尺寸为40 mm×40 mm×25 mm(长×宽×高)。

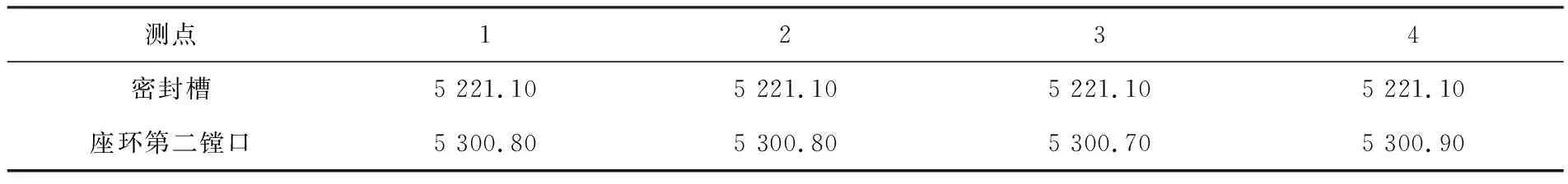

焊接时,采用对称和局部少量焊接方式进行焊接,避免焊接时热量集中导致密封止口变形程度大,同时在焊接相近位置对称4处架设焊前、焊中、焊后测量点,以监视焊接速度和焊接变形量。密封槽堆焊完成后,以与座环与顶盖配合法兰面间的高程差为基准,对该平面进行车削,最后加工密封槽和精磨,并对密封槽立面、座环第二镗口立面进行车削。用游标卡尺对称测量座环与顶盖配合法兰面与密封面相对高程差(表6);用内径千分尺测量密封槽立面、座环第二镗口立面内径(表7)。

表6 座环与顶盖配合法兰面与密封面相对高程差 /mm

表7 密封槽立面、座环第二镗口立面内径 /mm

由表6可知,座环与顶盖配合法兰面与密封面相对高程的最大偏差为0.04 mm,考虑叠加座环与顶盖配合法兰面的不平度,此平面不平度仍满足不大于0.25 mm的设计要求;由表7可知,密封槽、座环第二镗口圆度满足座环允许偏差要求。

座环与顶盖配合法兰面与密封面的设计高程差为320.00~320.10 mm,座环与顶盖配合法兰面需加不锈钢调节垫片厚度在3.38~3.52 mm范围内。因此,只要在座环与顶盖配合法兰面处所加不锈钢调节垫片厚度控制在3.38~3.52 mm,即可满足三平面相对高程差要求。

4 结 语

电站机组座环在2008年汶川特大地震中出现严重变形,在电站1号发电机改造期间,对1号机组变形严重的座环进行处理,结合数控机床及座环特点,采用对座环与顶盖配合法兰面进行车削和精磨,对座环与底环配合法兰面及与顶盖密封配合面进行补焊、车削和精磨的方式,对座环三个平面进行了处理,同时对座环与顶盖把合面立面、密封槽立面和座环第二镗口进行了车削处理。处理之后,三个平面的不平度及三个立面的圆度均满足设计要求。经机组回装证明,此次座环修复有效解决了水轮机检修时座环加垫、顶盖与座环间密封间隙偏差大、导叶高度不一致等问题,达到了预期效果,同时为该电站2、3号机组及其他有类似情况的机组座环处理提供参考。