加工重质原油延迟焦化装置设备和管道结焦问题及改进措施

吴振华

(中国石化塔河炼化有限责任公司炼油第一作业部,新疆 库车 842000)

1 延迟焦化装置设备和管线结焦

塔河炼化公司2号焦化装置设计加工能力为2.2 Mt/a,焦化反应部分第一期设计为“两炉四塔”,后期改为“三炉六塔”,工艺流程见图1。

图1 常减压焦化联合装置简易流程示意

加工原料为塔河常压渣油,设计循环比为0.8,生焦周期30 h,年开工时间8 400 h。塔河原油密度高、硫含量高、黏度大、盐含量高、胶质和沥青质含量高、轻组分含量低,焦炭产量高。比如2019年塔河常渣与科威特减渣性质比较,残炭含量相当,分别是23.1%和23.2%;沥青质相差大,分别是20.3%和12.7%;说明塔河焦化原料体系稳定性差。加工过程中容易生焦,影响装置长周期稳定运行,容易造成大油气线不畅、隔断阀和进料阀堵塞、塔底过滤器、底循泵入口管线堵塞等问题,进而引发辐射泵抽空、加热炉联锁、非计划停工等事故。因此,有必要分析焦化装置各部位结焦原因,采取针对性的措施减缓结焦。

分馏塔底进料分配器结焦情况见图2。辐射进料控制阀结焦情况见图3。焦化炉管结焦情况见图4。分馏塔底过滤器积存焦炭情况见图5。结焦是焦化装置最大的难题,辐射进料控制阀、焦化加热炉管、焦炭塔大油气线、油气隔断阀、焦化分馏塔底发生结焦,严重影响装置正常平稳生产。如果辐射进料控制阀结焦或卡焦,一定需要切辐射控制阀副线,此举不仅增加工作量,而且存在辐射进料控制阀联锁停炉和次生事故的风险。另外四通阀前压力引压管堵塞,也会造成联锁失效。

图2 分馏塔底进料分配器结焦

图3 辐射进料控制阀结焦

图4 焦化炉管结焦

图5 分馏塔底过滤器积存焦炭

2 结焦原因分析

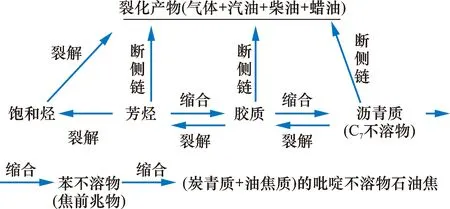

焦化反应机理[1]见图6。

图6 焦化反应机理

焦化反应是在高温条件下热破坏加工渣油的一种方法,其目的是为了得到石油焦、汽油、轻柴油、裂化馏分油和气体。焦化过程是一种分解和缩合的综合过程。原料油一般加热到350 ℃后开始热裂解,分子中最弱的C—C键首先断裂,低分子产品以气相逸出,而液相中的各自由基则反应生成更稳定的芳烃或缩合成稠环芳烃,随着温度的升高反应加剧,分子量大的缩合产物继续脱氢缩合,最后成为焦炭[2]。

2.1 原油性质恶劣结焦倾向高

塔河重质原油评价数据对比见表1。

表1 塔河重质原油评价数据对比

从表1可以看出,塔河重质原油的残炭、胶质、沥青质、金属含量一直在高位运行,原油经过常压蒸馏后,上述组分会进一步升高,渣油经过高温反应后会裂解、缩合,芳烃组分断裂缩合为胶质,胶质缩合为沥青质,沥青质最终缩聚为焦炭[3]。塔河原油残炭值比较高,会加剧结焦倾向;原油中沥青质含量大于胶质含量,导致常压渣油分散性变差,增加结焦倾向。

塔河原油物料平衡见表2和表3。

表2 常压物料平衡

表3 焦化物料平衡

相比系统内其他炼油厂,塔河原油轻油收率低,焦炭产率高。

2.2 炉出口温度影响

焦化加热炉出口温度是装置裂解和缩合反应的关键参数,炉出口温度低,反应深度低,泡沫层高度增加,泡沫层携带大量粉焦至分馏塔引起塔底结焦,部分粉焦随辐射进料带入焦化炉管,累积形成结焦中心。防结焦的根本途径在于降低结焦前体物生成速率,增加结焦前体物脱落速率。一般采取提高炉出口温度降低泡沫层高度,延缓分馏塔底部结焦。但是炉出口温度控制过高,或晃电停电造成加热炉进料中断,导致炉管表面温度过高,反应深度加大,物料提前裂解缩合,也造成炉管严重结焦。因此,要延缓炉管结焦,从流动层面,需要改善流动效果,使炉管内流体的温度、速度和浓度分布均匀,缩短流体在炉管内的停留时间;从反应层面,需要降低炉管内的反应深度。

2.3 分馏塔底温度过高

焦化分馏塔底温度过高,达到渣油结焦温度,容易引起塔底结焦,进而堵塞分馏塔底过滤器,如果切换不及时,会导致辐射泵抽空、加热炉联锁熄炉等事故。近年来塔河常渣残炭在23%以上,沥青质在20%以上,比同类装置的减渣性质还要差,体系稳定性差,在加工过程中极易生焦。根据研究塔河常渣在360 ℃时开始生焦,同类装置减渣380 ℃生焦,在综合考虑物料平衡、轻质油收率、产品质量等经济技术指标前提下,需要降低分馏塔底温度。

2.4 焦炭塔气速偏高

焦炭塔气速主要受焦化炉管注汽影响,本装置焦化炉管注汽为三点注汽,分别在对流室入口、辐射室入口、辐射室出口。尽管多点注汽能延缓渣油在炉管结焦,但注汽量过小,造成渣油流速降低,在炉管内停留时间增加,渣油裂解缩合反应增加,装置轻收增加,炉管内生焦增加。炉管注汽过大导致焦炭塔气速过高,使焦炭塔内生成的焦粉携带至大油气线,造成管线结焦、阀门卡涩;焦粉还会带入焦化分馏塔,造成塔盘堵塞,塔底结焦。老塔小吹汽时,蒸汽用量过大,也会造成气速过高,泡沫焦由大油气线带入分馏塔[4]。

2.5 生焦高度过高

焦炭塔的安全空高一般控制不小于3 m,泡沫层高度一般在6 m左右,焦炭塔的安全生焦高度为焦炭塔的切线高度减去安全空高和泡沫层高度。如果焦层高度超过焦炭塔的安全空高,泡沫层中焦粉被油气携带至油气线及分馏塔,容易造成大油气管线、焦炭塔特阀、分馏塔底等设备结焦。

2.6 循环比过小

循环比是延迟焦化装置重要操作参数,该参数决定焦化原料性质的好坏,对装置负荷、能耗水平、产品分布、产品质量影响很大。塔河原油性质恶劣,容易结焦,焦化设计采用0.8大循环比。曾经为降低能耗,将循环比降低至0.75,结果导致分馏塔底部严重结焦。循环比恢复到0.8,结焦趋势减缓。

2.7 消泡剂注入不当

焦炭塔泡沫层中的焦粉与油形成稳定的表面张力,消泡剂具有低表面张力、分散性好的特点。当消泡剂高速、垂直注在泡沫层表面时,原来稳定的表面被破坏,泡沫层中的焦粉与油气沉降分离。装置负荷变化或生焦周期调整时,如果注入消泡剂量偏小,或注入时间过迟,就不能有效降低泡沫层高度,从而引发相关设备结焦。

2.8 急冷油注入方式不合理

为防止焦炭塔油气线结焦,在焦炭塔顶大油气线上注入急冷油(一般为蜡油),控制油气出塔温度在420 ℃以下。急冷油还有洗涤焦炭塔油气和防止焦粉经油气携带去分馏塔的作用。如果急冷油注入点距离焦炭塔顶油气出口过远,就只能降低注入点后的油气温度;而注入点以前的温度很高,容易造成蜡油中的重组分二次裂解结焦。

2.9 回炼污油影响

由于原油性质恶劣,电脱盐切水产生较多污油,且杂质较多、性质复杂,一般采取沉降脱水后进电脱盐回炼或加温脱水作为焦化急冷油回炼。急冷油回炼污油时,如果流量、温度和压力等控制措施不到位,就容易造成油气隔断阀结焦卡涩,造成换塔时间延迟等。

3 改进措施

3.1 加强原料监控

日常生产过程要密切监控原料性质变化,如渣油密度、残炭、胶质、沥青质、四组分和盐含量等指标,跟踪对比设计和工艺指标变化。原料性质变化时要及时调整操作,保持装置运行参数平稳。尤其是关注渣油中胶质变化,因为胶质在高温条件下,容易缩合成沥青质,进一步缩合成焦炭。在塔河原油中掺炼少量轻质原油,能明显降低焦炭产率,2019年在装置做了原油掺轻试验,原油密度变化见图7,焦化物料平衡见表4。

图7 顺北油掺炼原油密度变化

表4 顺北油掺炼焦化物料平衡汇总

掺炼顺北原油后,随着掺炼比例的增加,焦化装置轻质油收率逐步增加,焦炭收率逐步降低。

3.2 控制焦化炉出口及分馏塔底温度

充分考虑减少泡沫焦、减缓炉管结焦、降低能耗、提高轻收等多种因素后,2018年以来,焦化炉出口温度逐渐由490 ℃降至485 ℃。

其他企业焦化分馏塔底温度一般控制在 360 ℃,加工塔河原油,控制塔底温度越低,结焦倾向越小。2018年以来,通过对上返塔回流量和蒸发段温度控制,逐步将塔底温度由370 ℃降至350 ℃,延缓了分馏塔底部结焦,塔底过滤器清焦周期从3个月延长至6个月。

3.3 控制适宜注汽量

焦化炉管注汽过大会导致炉管气速增加,甚至超过设计气速,导致携带焦粉能力增加。在处理量增加或降低的工况下,要及时调整三点注汽量。注汽量一般随炉管分支进料量的变化而调整,当进料量降低时需要适当提高注汽量,以增加炉管内介质流速,防止结焦。注汽量设计为加热炉进料的1%~3%。适当降低特阀汽封蒸汽和老塔小吹汽量,也可降低焦炭塔气速,减少泡沫焦携带[5-6]。2018年以来,对炉管注汽进行优化调整,注汽总量由550 kg/h降低到450 kg/h,重点降低第三点注汽量,焦炭收率由32.84%降低到 32.61%,炉管表面温度、烧焦频次均保持正常。

3.4 合理控制生焦周期

缩短生焦周期能提高装置处理量,生焦周期长短决定焦炭塔焦层高度。生产中应该根据装置加工负荷大小以及原料性质变化,及时调整生焦周期控制焦炭塔焦层高度。在焦炭塔切换生产前,必须提前注入消泡剂,从而有效降低焦炭塔泡沫层高度,保证焦炭塔有足够安全空高,防止泡沫层携带。2018年以来,逐步将生焦周期由36 h调整到30 h生焦。

3.5 控制适宜循环比

由于塔河渣油属于容易结焦的原料,因此需要采取大循环比来平衡好降低能耗、增加负荷、优化产品分布、延长运行周期之间的矛盾。采取大循环比虽增加一些能耗,但能改善原料性质,使原料中沥青质含量降低、芳烃与沥青质的比值增大,有利于抑制焦化炉管结焦。循环比增大还能增加焦化炉管流速,减缓炉管结焦。在控制大循环比的同时,合理增加蜡油的内回流,既可以防止蜡油箱下部塔盘干板,又加大对蜡油箱下部焦粉的洗涤作用,延缓蒸发段以下塔盘结焦。定期对塔底循环泵过滤器清焦,确保塔底循环系统正常,通过循环搅拌作用消除塔底流动死区,避免塔底焦粉沉积结焦。2018年以来,循环比由0.8逐步提到0.82,塔底过滤器结焦情况有所改善。

3.6 控制适宜急冷油注入量

焦炭塔顶注入急冷油控制塔顶温度,可以减缓油气在大油气线内结焦。如果急冷油注入过小,焦炭塔顶温过高,大油气线的结焦趋势增加;如果急冷油注入过大,急冷油大量汽化,携带高温油气增加,使塔顶超温;因此要控制适宜的急冷油注入量。2018年以来,控制焦炭塔顶温度425 ℃时打入急冷油,控制挥发线温度为415±5 ℃。急冷油量控制在15 t/h,性质以焦化蜡油为主,2021年计划采用5 t/h减一线部分代替焦化蜡油,改善急冷油性质,减少急冷油中的重组分二次裂解结焦风险。

3.7 有效注入消泡剂

注入的消泡剂质量分数为50 μg/g。2018年以来,在焦炭塔换塔前,特别是在焦炭塔第二点密度上升之前6 h提前注入消泡剂,使得泡沫层高度下降3 m,有效减少泡沫层携带至分馏塔结焦风险。在装置负荷变化和生焦周期调整后需要及时调整消泡剂注入量。

3.8 控制污油回炼操作

急冷油回炼污油是全厂污油平衡的重要措施,但焦炭塔顶油气隔断阀结焦卡涩与污油回炼密切相关。2018年以来,重点采取3个措施:一是油气隔断阀开关时禁止污油回炼;二是严格控制污油回炼量,控制每塔回炼量小于4 t/h;三是提高油气隔断阀吹扫压力,使其超过0.6 MPa,尽量缩短污油中杂质及结焦物质在阀体停留时间。关注分馏塔底压差变化,及时切换过滤器并清焦,防止造成辐射泵抽空等严重后果。

4 结 论

塔河渣油的特点是胶质、沥青质含量高,重金属含量高,极易生焦。大油气线隔断阀结焦卡涩和焦化分馏塔底结焦,造成频繁切换塔底过滤器;焦化炉管结焦造成在线烧焦频次增加,这些问题都对装置长周期安稳运行造成影响,并且增加能耗,增加劳动强度。通过采取控制合适的焦化分馏塔底温度、注汽量、循环比和生焦周期,有效注入消泡剂,优化急冷油注入方式,合理控制焦炭塔污油回炼操作等措施,能够减缓焦化装置各部位结焦,为装置长周期运行提供保证。