基于尺寸补偿模型的PA12粉末选择性激光烧结工艺精度优化方法

殷勤,曹腾飞,鄢然,夏磊,张凯飞

(重庆理工大学机械工程学院,重庆 430074)

选择性激光烧结(SLS)技术是一种计算机控制下的离散-堆积成型技术[1],是近年来发展最快且最成功的增材制造技术之一,在小批量、熔模铸造和医用定制等方面广泛应用[2-3]。按照所加工模型的每层的有效截面信息,由计算机控制激光束按照特定的扫描路径,对扫描区域内的粉末进行烧结成型[4]。近年来,随着SLS 工艺应用得越来越广泛,SLS工艺与熔模铸造相结合的快速制模技术成为一个新研究方向[5-7]。在SLS成型的过程中,温度升高使粉末熔化粘接,打印结束后,腔体温度下降,粉末收缩并固化,烧结件的大小会发生变化,因此,必须对模型的尺寸进行补偿,才能实现对成型精度的控制。

SLS技术成型材料范围非常广泛,包括高分子、金属、陶瓷粉末材料等[8],其中高分子材料相较于金属、陶瓷材料,具有激光烧结成型温度低、所需激光功率小等优点,成为应用最早,也是应用最多、最成功的SLS 成型材料,在SLS 成型材料中占有重要地位,其品种和性能的多样性以及各种改性技术也为它在SLS 成型领域的应用提供了广阔的空间。目前,用于SLS技术的高分子材料主要是热塑性高分子材料及其复合材料,其中聚酰胺(PA)树脂粉末材料应用最广泛。但其中的PA12成型件收缩率大、精度差[9]。近年来,不少学者对提高SLS 成型件的精度进行了大量研究,杨来侠等[10]通过在聚苯乙烯(PS)材料中添加聚甲基丙烯酸甲酯(PMMA)粉末材料来提高PS/PMMA 复合材料成型件精度。桂玉莲[11]针对SLS制备的PS成型件尺寸收缩变形问题,通过有限元数值模拟与实验相结合的研究方法,建立尺寸收缩率预测模型,然后引入收缩补偿因子对模型进行逆向尺寸补偿,有效提高了PS的SLS成型件的尺寸精度,也为有效降低SLS成型件的尺寸误差提供了新思路与新方法。Brajlih 等[12]提出一种SLS制造收缩和激光热影响区补偿参数与被加工零件几何特征相适应以提高其精度的新方法。Dotchev等[13]研究了阶梯状PS试样的尺寸精度的变化规律,发现材料的烧结收缩是致使PS制件产生较大尺寸偏差的主要原因之一,此外,扫描方式也会对PS 制件在X,Y方向上的尺寸产生一定的影响。杨来侠等[14]对PS/玻璃纤维复合粉末进行烧结实验研究,得到修正系数来提高尺寸精度。胡华清等[15]建立了基于支持向量回归机的SLS 制件收缩率回归-预测模型,以预测不同参数组合下的制件收缩率,确定了一定参数范围下的工艺参数优化组合方案。

鉴于此,笔者以PA12 粉末作为研究对象,提出一种新的尺寸补偿模型,并实现了基于该模型的精度优化方法。首先通过SLS 实验得到测试样件尺寸数据,然后根据模型修正公式计算得到在当前工艺参数下的尺寸修正系数和光斑补偿系数,最后进行对比实验,结果证明该方法能够有效提高SLS工艺的尺寸精度,实现了SLS工艺精度优化。

1 实验部分

1.1 尺寸补偿模型

前期试验表明,SLS 工艺制件精度误差主要来源于制件收缩和激光光斑半径影响,并且两者产生的影响会相互作用,因此,在设计精度公式时必须同时对收缩率系数和光斑半径系数进行计算。

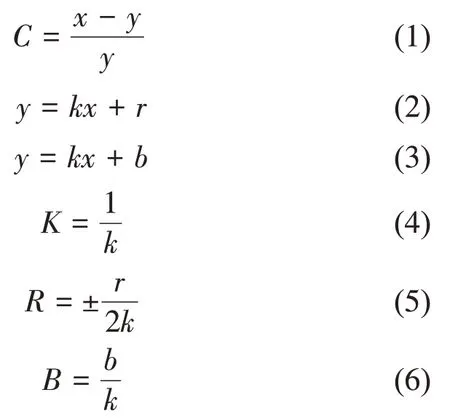

收缩率系数、光斑半径补偿系数和首层补偿系数计算如以下公式所示:

式中:C——制件收缩率;

y——测量得到的实际尺寸;

x——样件设计尺寸;

k——收缩率系数;

r——光斑半径系数;

b——首层影响系数;

K——收缩率修正系数;

R——光斑半径修正系数;

B——首层影响修正系数。

1.2 原材料

PA12粉末:平均粒径50 μm,赢创工业集团。

1.3 仪器及设备

激光快速成型设备:HW-S400 型,激光功率0~40 W,激光光斑半径为0.5 mm,武汉三迪创为科技有限公司;

电子游标卡尺:0~150 mm,武汉芯泰科技有限公司。

1.4 实验方法

(1)实验目的。

烧结件的尺寸精度是衡量烧结件质量的一个重要因素,不同粉末材料打印的制件所造成的尺寸收缩也不同,且在各个方向上有差异。在SLS加工过程中,根据尺寸补偿模型计算出收缩率修正系数和光斑半径修正系数,在扫描加工时对扫描轮廓进行补偿修正,可降低SLS 工艺引起的尺寸误差影响,提高成型件的尺寸精度。

(2)试样设计及摆放。

水平方向试样尺寸为不同尺寸的5种长方体孔型件,图1 为试样三维模型。尺寸分别为150 mm×30 mm×4 mm,120 mm×30 mm×4 mm,100 mm×30 mm ×4 mm,80 mm ×30 mm ×4 mm,40 mm×20 mm×4 mm,轮廓宽度5 mm,如图1a和1b所示;竖直方向样件尺寸为阶梯型件,每层阶梯10 mm,高度分别从10 mm到60 mm,如图1c所示。前期研究发现由于粉床表面的温度场分布不均匀,会造成不同位置的收缩率发生变化,因此,为了得到更加精准的反应尺寸数据变化情况,需要在成型缸内整个幅面对称地放置样件。

对于每种水平样件,对称地放置了8个,一共放置了40 个,由于样件太多放置在一层会相互干涉,因此分成了两层放置,第一层如图1a 所示,第二层如图1b所示。

图1 试样三维模型

对于竖直方向阶梯型样件在成型缸内前后左右各放置一个,一共4个。

(3)实验设计。

在SLS 成型过程中,使用合适的工艺参数,先后对水平方向尺寸样件及竖直方向尺寸样件进行打印,并使用电子游标卡尺对样件进行多次测量,取平均值作为水平方向和竖直方向的实际尺寸数据。为了确保烧结件的成型质量,在打印结束后,在粉床表面铺5 mm 的粉末,来减小制件冷却过程中的热应力变形,尽可能打印出水平平整的制件,方便测量尺寸,也能更精准地测量尺寸数据。在前期一些实验中发现,如果仅对测试样件的外轮廓尺寸进行修正系数优化,打印带有内部轮廓形状的样件时,其内轮廓尺寸数据依然有较大误差,所以根据SLS工艺成型原理,除粉末材料自身在打印过程中受热熔融后收缩外,激光光斑大小对样件内外轮廓尺寸也会造成影响(激光按顺序扫描时在样件内外轮廓边缘扫描,均会产生一个激光光斑半径左右大小的热影响区),这对于激光光斑较大的激光器来说,在SLS打印过程中对样件尺寸就会产生较大的影响,所以对于水平的X,Y方向尺寸不仅进行收缩系数优化,还要根据激光光斑大小对样件尺寸的影响进行补偿,并且由于激光光斑对测试样件内外轮廓尺寸影响是相反的,所以需要将测试样件尺寸分为外尺寸(外轮廓尺寸)和内尺寸(内轮廓尺寸)进行计算。

2 结果分析

通过前期对PA12 粉末SLS 烧结实验研究,在170℃预热温度、激光功率16 W、分层厚度0.1 mm、扫描速度2 500 mm/s、单层厚度0.1 mm的工艺参数下可得到较好的打印效果,因此,在此基础参数下进行打印试验,研究尺寸补偿模型的精度优化效果。

2.1 水平方向

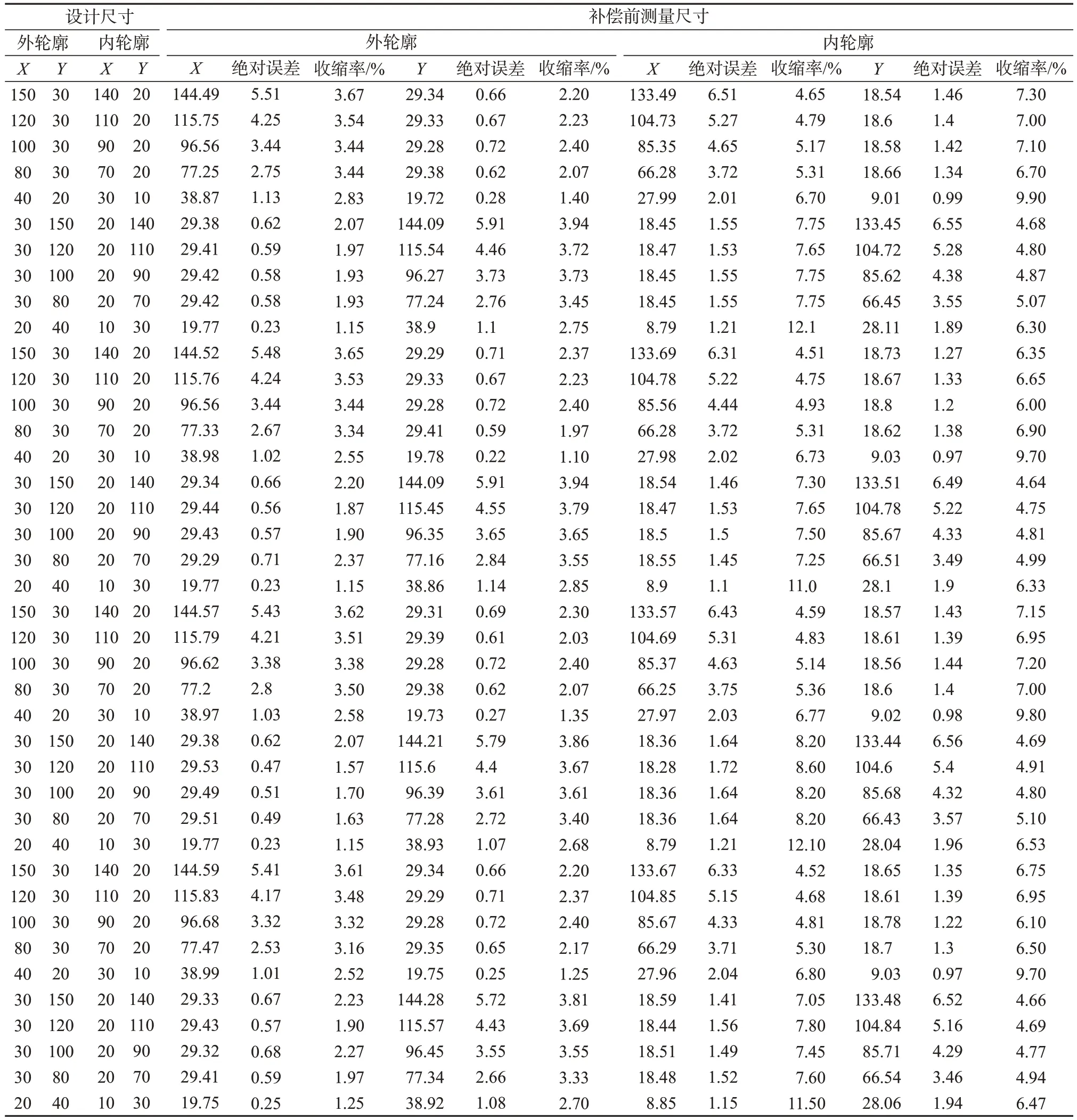

首先是对未进行精度补偿的打印测试样件(图2)进行测量,其尺寸数据列于表1。一共5种不同尺寸样件,每种样件对称打印8个,所以一共打印了40个样件。

表1 水平方向优化补偿前打印测量数据mm

图2 水平样件

对测试样件外尺寸数据分析发现:X方向外尺寸收缩率范围为1.15%~3.67%,尺寸的绝对误差为0.23~5.51 mm,且尺寸收缩率和尺寸的绝对误差整体趋势与测试件尺寸的长度呈正相关;Y方向外尺寸收缩率为1.1%~3.94%,尺寸的绝对误差为0.22~5.91 mm,较X方向误差稍大一点,尺寸收缩率和尺寸的绝对误差整体趋势与X方向一样,也是与测试件尺寸的长度呈正相关;不论成型件的尺寸大小,制件尺寸(X,Y向)均表现为缩小,绝对误差范围为0.22~5.91 mm,整体随着成型件尺寸的增大而增大。这主要是由于当加工工艺参数一定时,激光光斑对成型件边界尺寸的影响是一定的,而成型件内部,尼龙粉末表面受热熔融粘结在一起,形成尺寸收缩。当材料收缩是主要影响因素时,收缩量随成型件尺寸的增大而增大。

对测试样件内尺寸数据分析发现,测试样件内尺寸的尺寸误差相较于外尺寸明显更大,X方向内尺寸收缩率范围为4.51%~12.1%,尤其体现在尺寸较小的成型件上,误差更是达到了12%左右,尺寸的绝对误差为1.1~6.51 mm;Y方向的内尺寸收缩率为4.64%~9.9%,尺寸绝对误差为0.97~6.55 mm,整体收缩率较X方向内尺寸稍小一些,但在尺寸较小的制件上,收缩率仍达到了9%以上;这是因为激光在扫描内尺寸边缘时,会将其周围光斑半径大小左右的粉末一起熔融烧结,形成尺寸误差,且对尺寸越小的制件,其影响就越大,所以对尺寸较小的制件,其尺寸收缩率较大。

采用1.1 节所述的水平方向尺寸补偿模型公式(1)至公式(5),对试验数据进行拟合计算,得到X方向修正系数为1.042 4,Y方向修正系数为1.044 5,光斑半径补偿修正系数为0.323 1;在同样的加工工艺参数下,对同样的测试样件模型采用尺寸补偿后进行打印实验,得到的测量结果列于表2。

表2 补偿后打印测量数据mm

从测量结果看,采用尺寸补偿模型进行精度优化后,X方向的外轮廓尺寸收缩率为-0.05%~0.5%之间,尺寸的绝对误差为0.03~0.17 mm,绝大多数在0.1 mm 以内;Y方向的外轮廓尺寸收缩率为-0.3%~0.33%,尺寸的绝对误差也缩小到了0.1 mm以内;X方向的内轮廓尺寸收缩率为-0.55%~0.17%,绝对误差为0.01~0.18 mm;Y方向的内轮廓尺寸收缩率为-0.95%~0.4%,绝对误差在0.2 mm 以内。X方向和Y方向的外、内轮廓尺寸精度均得到了很好地改善,说明该补偿方法能大幅提高水平方向的尺寸精度。

2.2 竖直方向

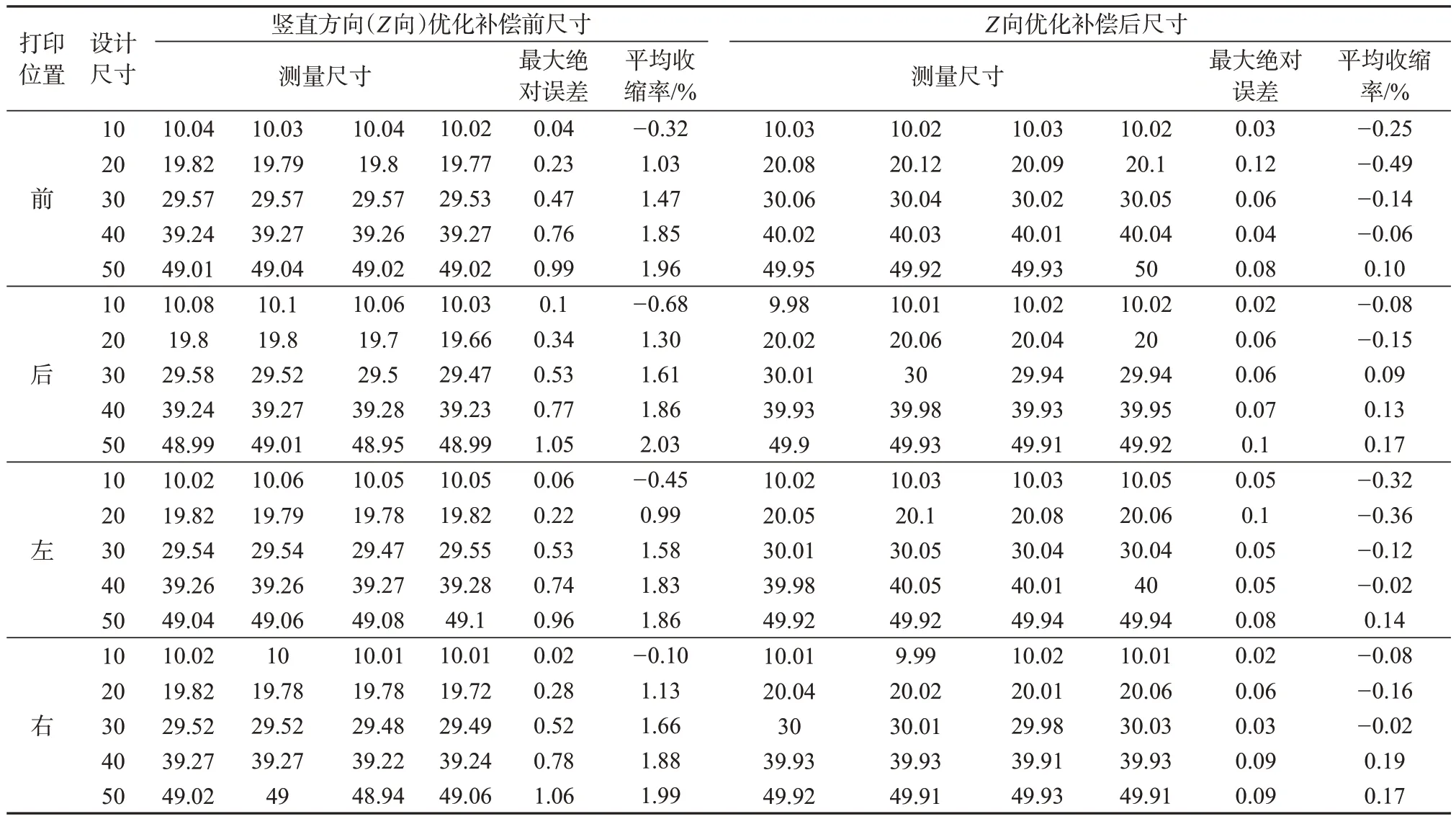

首先是对未进行精度补偿的打印测试样件(图3)进行测量,其尺寸数据列于表3。打印位置是该样件在打印时所处的成型缸位置,每个样件有4 个阶梯边,所以每个样件的每个设计尺寸对应了4 个测量尺寸。

图3 竖直精度补偿样件

表3 竖直方向补偿打印前后测量数据mm

由烧结件的测量尺寸数据可以得知,在未经修正系数优化前,Z向尺寸收缩率为-0.68%~2.03%,绝对误差为0.02~1.06 mm。当收缩率为负数时,表示打印件实际厚度尺寸超过了设计尺寸,这主要是因为在烧结第一层时,粉末颗粒受热熔化,粘结时会带有周围部分粉末颗粒。而SLS 是分层叠加烧结成型,成型过程中激光烧结深度要大于切片厚度,才能实现当前烧结层与上一层的熔融粘结。故Z向尺寸精度由首层烧结时形成的尺寸增大以及中间层烧结时形成的尺寸收缩共同决定。而烧结中间层时,当前层形成的收缩量在下一层铺粉时填平(铺粉厚度大于切片厚度,以保证每层铺粉充分和均匀),收缩量得到一定的补偿,但还是会有一定的尺寸收缩,因此较大误差主要集中在厚度较大的尺寸件,随着制件尺寸厚度增加,其粉末受热粘结在一起,形成的尺寸收缩也会变大,尺寸误差也就随着变大。

采用1.1 节所述的竖直方向尺寸补偿模型公式(5)~公式(6),对试验数据进行拟合计算,得到收缩修正系数为1.026 3,首层补偿系数为0.298 9;然后进行修正后打印验证,结果列于表3,可以发现优化后制件的尺寸精度得到了非常明显的提高,尺寸收缩率为-0.49%~0.17%,绝对误差也缩小到了0.1 mm以内,说明此模型公式能很好地对PA12粉末SLS成型件的竖直方向尺寸精度进行优化。

3 结论

(1)通过对比试验结果分析可知,水平方向上,PA12 粉末制件精度主要受收缩修正系数和光斑补偿系数影响,采用水平方向尺寸补偿模型可有效地提高样件精度,外轮廓和高度绝对误差可以控制在0.1 mm以内,内轮廓可以控制在0.2 mm以内,能够完全满足SLS工艺对精度的要求。

(2)由于工艺参数的影响,水平方向上,X方向和Y方向的尺寸修正系数不同,需要分别进行拟合计算,才能提高最终试样精度。

(3)竖直方向上,PA12 粉末制件精度主要受收缩修正系数和首层补偿系数影响,采用竖直方向尺寸补偿模型可有效调高样件竖直方向精度,绝对误差可以控制在0.1 mm以内,能够完全满足选择性激光烧结工艺对精度的要求。