大位移水平井连续油管排水采气工艺研究

刘书炳 王定峰 刘 磊 张孝栋 李 朋

中国石油长庆油田长北作业分公司, 陕西 西安 710018

0 前言

长北天然气合作开发项目是中国石油天然气股份有限公司与壳牌(中国)勘探与生产有限公司的国际合作项目,区块主力开发层位为山2层,采用“丛式井组、稀井高产、井间接替、分区开发、定压生产”的模式开发,主要以大位移双分支水平井开采[1],水平位移一般超3 000 m;气藏类型为单相干气气藏,气井产水类型为凝析水;驱动方式主要为气体压能驱动[2],开发方式采取衰竭式开采;集气模式为井丛“鱼刺型”汇集、一条干管通往中央处理厂的模式[3]。

长北区块大位移水平井一开到600 m左右,下339.7 mm套管固井。之后用311 mm钻头二开钻进,1 700 m 以上为直井段,一般从1 700 m开始造斜,3 300 m左右入靶进入目的层山2层,井斜角为87°左右,下入244.5 mm套管固井[4]。三开再用216 mm钻头在山2层钻进水平段,根据储层分布情况,钻2条或多条分支水平井段,单个分支水平段长度为2 000 m左右,单井累计水平段为4 000 m左右,储层不进行酸化和压裂改造,以裸眼方式完井。为满足初期高产,水平井主要采用 88.9 mm 和114.3 mm油管完井,部分井采用139.7 mm油管,完井时随油管下入井下安全阀和永久式封隔器,油套不连通;相对于直井,双分支大位移水平井由直井段、大斜度斜井段和长位移水平段构成,各井段的携液规律差别较大[5]。开发早期,地层能量充足,气井产量高,井筒积液现象不明显,水对气井生产影响不大。随着气井生产延续,气驱能量逐渐衰竭,气井进入中后期,产量逐渐降低,携液能力不足,气体不能将液体从井筒中带出,造成井筒开始积液,影响生产[6-7],导致气井产量降低甚至停喷,需要采取一定措施恢复气井生产。由于水平井的封隔器未解封,油套不连通,无循环通道,泡排、气举等排水方法难以实施,具有极大的局限性。因此,根据长北大位移水平井井身结构及气井生产特征,开展了大位移水平井连续油管排水采气工艺研究和现场应用工作,有效解决了气井的积液和不稳定生产问题,实现了气井的平稳生产。

1 连续油管排水采气工艺研究

1.1 气井连续排液理论

1.1.1 工艺原理

气井连续排液理论认为,油管与气层的工作要协调一致,气井才能连续带液自喷生产。早期气井能量充足,可以实现自喷带液稳定生产,开发中后期由于气井产量递减速度较快,气井的实际产量远远小于连续排液临界携液流量,造成井底严重积液,这时就必须调整自喷管柱直径,下入较小直径的油管,使油管和气层的工作重新建立协调关系[8]。

连续油管排水采气工艺是采用带压作业将小尺寸连续油管下入原管柱内,在井口长期悬挂和密封,并作为新的生产管柱,通过减小井筒过流面积提高气体流动速度,将井筒流态由段塞流变成环雾流,排出井底积液,恢复气井正常生产,提高气井产量[9]。

该工艺可下入大斜度井段,后期工作量小,在低产低渗致密气藏开发中具有独特的优势,能够有效提高低压、低产气井及产液气井的携液能力[10-11]。工艺设计时需综合考虑井身结构、时机、管径、下入深度、井口和井底流动压力等参数,优化设计,达到最佳排水采气效果。

1.1.2 水平井临界携液流量计算模型

水平井常用的临界携液流量计算模型有液滴模型、Belfroid模型、液膜模型等,无论哪种模型,直接采用模型计算临界携液流量都会造成临界携液流量与实际携液流量严重偏差,因此需要对水平井临界携液流量相关模型进行优选和修正,一般水平井选择Belfroid模型。荷兰Eindhoven 科技大学Keuning连续携液实验研究发现临界携液流量会随井斜角的变化而改变,在此基础上结合液滴模型和Fiedler形状函数,考虑井斜角变化得到Belfroid模型,适用角度范围5°≤θ≤90°。

Belfroid模型为:

(1)

式中:vcr为携液临界气速,m/s;σ为气液表面张力,N/m;ρl为液体密度,kg/m3;ρg为气体密度,kg/m3;θ为井筒与水平方向的夹角,°;g为重力加速度,m/s2。

李克智[12]的研究结果表明,水平气井井筒在40°~70°的井斜角,其流动压降大,气体携液最为困难,同时该井段需要的携液流量最大。结合西南石油大学关于水平井连续携液试验研究及模型评价的研究内容可知,不同压力下临界携液流量与气井的井斜角具有一定的关系,在井斜角=50°时,所需临界携液流量达到最大[13];在井斜角>50°时,临界携液流量随着井斜角增大反而减小;当井斜角<50°时,虽然临界携液流量会随角度增大而增大,但是增大缓慢,且临界携液流量小于井斜角=50°时对应的临界携液流量。该研究结果与国外的研究结果一致,因此取50°井斜角时所需的临界携液流量,便可满足气井的生产需要。式(1)应用于现场实际时,存在较大偏差。杨功田等人[14]在斜井模拟试验装置对斜井段临界携液流量测试结果的研究中,根据实验数据对Belfroid模型进行了修正,在此基础上根据长北实际生产情况,对该模型进行了进一步修正,修正后的Belfroid模型偏差较小,适用于长北区块水平井临界携液流量计算。

Belfroid模型修正为:

(2)

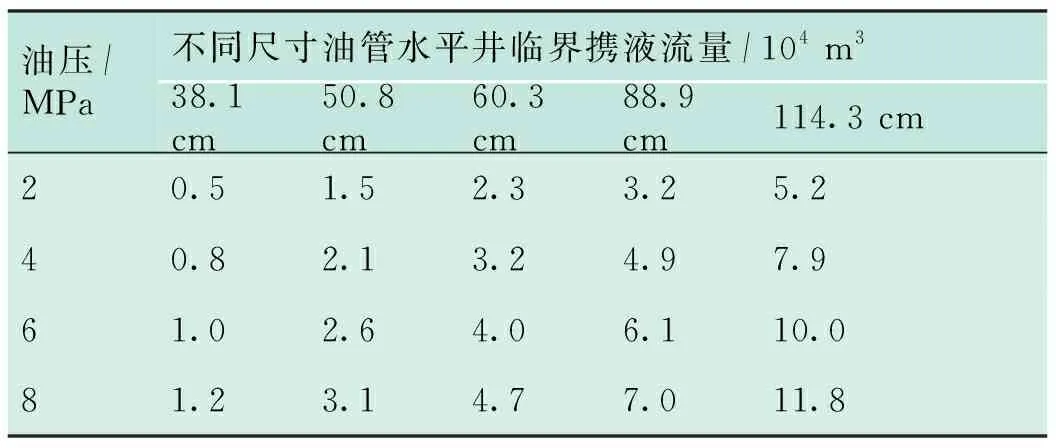

根据修正的Belfroid模型,计算了长北区块不同压力条件下,不同井筒尺寸的临界携液流量,见表1。88.9 mm 油管临界携液流量为3.2×104~7.0×104m3/d,114.3 mm油管临界携液流量为5.2×104~11.8×104m3/d。这些数据是判断水平井是否积液和是否采取排水采气措施的重要依据。

表1 不同尺寸油管水平井临界携液流量表

1.2 下入时机

生产中常以临界携液流量作为连续油管下入时机的指标,认为当气井实际产量Q实小于等于临界携液流量Q临时,便可下入连续油管生产。

连续油管下入时机很重要,因为下入连续油管后摩阻增加,下入过早可能会限制气井产能发挥,降低气井产量。也不能下入太晚,否则井筒内积液较多,尤其是水平井,下入后可能会出现复产困难,因为连续油管内径较小,内容积小,出现少量积液,在连续油管内就可能形成较长的液柱,增加静液柱压力[15],可能形成水淹井,因此连续油管必须在适当的时机下入。

长北区块以大位移双分支水平井开发为主,对于采用88.9 mm和114.3 mm尺寸油管完井的水平井,原有的尺寸在气井生产的早期满足了高产的需求,适用于气井生产。随着生产时间延长,气井的产量会逐渐低于临界携液流量,出现不稳定生产和积液状况,此时原有的油管尺寸已无法利用气井自身能量自主排液,这是比较合理的连续油管下入时机。参考临界携液流量的理论计算结果,结合长北区块气井现场实际生产状况,当气井产量低于临界携液流量,出现较大波动、不能连续生产时,下入连续油管,见图1。

图1 4 MPa下114.3 mm油管井连续油管下入时机曲线图Fig.1 Cures of velocity string installation time inMPa 114.3 mm tubing under 4 MPa

由于长北区块采用定压生产的模式,所以现场选择生产不稳定,井口油压4 MPa左右,产量降低到1 500×104m3/a的88.9 mm油管目标气井和2 700×104m3/a的114.3 mm油管目标气井进行连续油管安装作业,气井有效生产天数按330 d计,折算产量分别约为4.5×104m3/d和7.5×104m3/d,与式(2)的修正模型计算的理论临界携液流量有较好的对应关系,见表2。

表2 不同尺寸油管水平井连续油管下入时机参照表

1.3 尺寸优选

目前研究认为油管的尺寸越小,所需要的携液流量越小,越有利于气井排液,但是越小尺寸的油管,虽然提高了气井携液能力,但同时也会造成油管摩阻越大[16],井筒的压力损失越大,井口压力越低,在特定的集输气模式下,有可能满足不了输气需要,制约气井生产。

当原有生产管柱不能满足连续携液需求时,重新选择较小直径的管柱,必须满足四个方面的条件:与气井当前产能匹配,不能造成严重限产;实际产气量高于临界携液流量;井筒压力损失可控,井口压力高于输压;新选管柱的外径小于原管柱井下工具的内径,保证新的管柱下入不受限。

长北区块由于井身结构、管柱结构和地面集气流程都有自身的特殊性,相应的连续油管尺寸优选分四个步骤来完成。

1)采用与本气藏吻合度较高的RTA产能计算软件和eclipse数值模拟软件综合预测当前气井的产能。预测表明,长北区块生产不稳定的气井产量相比投产初期下降幅度较大,但下入连续油管前仍有3×104~8×104m3/d 的产能,现场根据该重要依据进行合理配产。

2)根据配产需要,按照表1不同尺寸油管水平井临界携液流量数据,初选新管柱尺寸,原则上应保证新管柱气井排液后正常产量在其临界携液流量以上,38.1 mm、50.8 mm油管可同时满足3×104~5×104m3/d的配产和临界携液流量要求,60.3 mm 油管可满足5×104~8×104m3/d的配产和临界携液流量要求。

3)核算气液两相流体沿着选定的生产管柱流出时产生的压力损失,并确保其必须小于允许的最大压力损失,使井口有足够的能量把气流输进集气流程。由于长北区块集气模式采取井丛“鱼刺型”汇集、一条干管通往中央处理厂的模式,受压缩机处理能力限制,中央处理厂入口压力高达3 MPa,干管输气压力在3.2 MPa左右,因此井口压力必须超过3.2 MPa才能保证气井正常生产,将气流输进集气干管。依据长北区块与刘永辉教授根据流压梯度实测数据合作研究结果,在采用新的管柱生产情况下,管柱能连续携液,气液两相流态得到明显改善,井筒垂直段和倾斜段压力降分别为0.113 MPa/100 m和0.147 MPa/100 m,油管沿程压力损失为3.75 MPa左右,在目前井底流压8 MPa的情况下,井口有足够的压力余量将气流输进集气干管,能保证气井正常生产。

4)长北区块原88.9 mm生产管柱连接有井下安全阀、永久封隔器、工作筒等井下工具,最小内径为66.9 mm,60.3 mm管柱无法下入,因此,88.9 mm生产管柱井只能选择下入30.8 mm、50.8 mm连续油管。而114.3 mm生产管柱内可以考虑下入 60.3 mm 连续油管作为新的生产管柱。

综合考虑气井产量与稳产时间的平衡关系,管柱尺寸和气井产量不可能永远匹配,为了延长连续油管稳产时间,避免后期作业,需要平衡连续油管下入初期产量和气井全生命周期后续稳产的问题,连续油管尺寸选择可以适当保守一点,一般采用30.8 mm连续油管。

1.4 下入深度

关于连续油管下入深度,每个气田因具体井况不同,都有自己的经验做法。一般认为,连续油管下入深度越深越好,越有利于排除井筒内的积液,但连续油管的下入深度必须综合考虑以下因素:解决井斜50°携液最为困难[13]及井斜50°以下井筒段连续携液的问题;井筒总流动压降最小,保证井口压力有足够的能量将天然气输送到集气干管;防止井筒沉砂等杂质堵塞[17]、气流直接喷射冲蚀油管等问题。将连续油管下入水平段,可以最大限度将井筒积液排出,但是面临井筒沉砂等杂质堵塞、气流直接喷射冲蚀油管的问题,且没有考虑井筒总流动压降的影响,显然,这种方式是不可取的。杜洋等人[18]建模计算表明,水平井井筒最小总压降发生在井斜70°~85°,认为是油管最优下入深度。

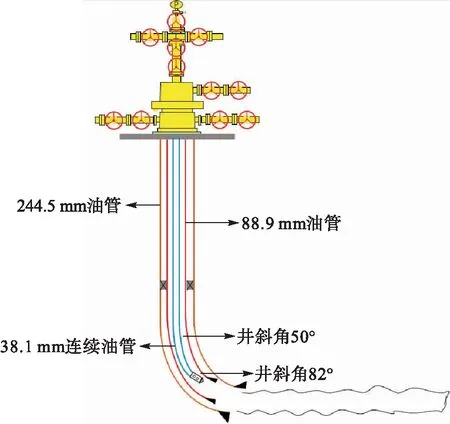

对于长北区块水平井而言,50°井斜角对应的斜深一般在2 700 m左右,此处所需临界携液流量最大,理论上连续油管需下入到此深度;但50°井斜角以下位置为88.9 mm和114.3 mm的大尺寸油管,所需的携液临界气量大于连续油管的临界携液流量,因此连续油管以下位置88.9 mm和114.3 mm的原生产管柱依然存在不能连续携液的情况,出现积液问题,所以连续油管的下深必须超过该井段。为了进一步降低水平井井筒积液高度,减少井筒液柱压力,最大限度排除水平段的积液,长北区块推荐连续油管下入深度3 200~3 600 m,井斜角82°左右,见图2。该处基本在原有生产油管引鞋的位置,最大限度接近了水平段,既考虑了新生产管柱连续携液的问题,减小了连续油管压力损失的影响,也避免了井筒沉砂等杂质堵塞、气流直接喷射冲蚀油管的风险。

图2 连续油管下深优化示意图Fig.2 Schematic diagram of velocity string depth optimization

1.5 悬挂方式

目前连续油管均采用传统的井口悬挂方式,在各大气田广泛应用,传统连续油管工艺是将连续油管通过悬挂器悬挂于井口采气树1#闸门之上的方式进行作业[19],连续油管安装后,采气树1#阀门无法开关,失去了原有功能,破坏了采气树原有的完整性;另外当1#阀门或者法兰发生泄漏时,由于连续油管的存在,无法进行维修处理,存在潜在的风险;由于长北双分支水平井采用的是整体式采气树,针对长北区块采气树的特点,如何在不破坏采气树原有完整性、避免1#阀泄漏无法维修处理的前提下,实现连续油管的悬挂意义重大。因此,长北区块先后进行了连续油管井下悬挂和井口悬挂的研究工作,连续油管作业采用了井下悬挂和井口悬挂两种悬挂方式分别见图3和图4。

图3 连续油管井下悬挂示意图Fig.3 Schematic diagram of VS downhole hanging

图4 连续油管井口悬挂示意图Fig.4 Schematic diagram of VS wellhead installation

两种方式区别在于井下悬挂采用专业的连续油管悬挂器将连续油管悬挂在井口以下20 m左右的油管壁上,不需改动井口采气树;而井口悬挂需要改造井口采气树,因此安装了与采气树匹配的井口悬挂器,实现了连续油管安装的同时,保证了采气树1#阀门的功能性;两种方式各有优缺点,长北区块刘磊、张孝栋等在这面进行了大量研究[20-21]。

2013年,为避免井口采气树改造,节省投资和施工周期,下入连续油管的5口井全部采用了井下悬挂的方式。但在连续油管井下悬挂安装后,有2口井复产失败,经分析发现这2口气井水淹严重,1口井通过注入高压氮气诱导放喷的方式复产成功,1口井采用该方式仍不能正常生产;复产的失败暴露了连续油管井下悬挂方式存在的弊端,即下入连续油管后,连续油管和原有生产油管之间仍无循环通道,无法气举循环排液;因此,后期对复产失败的气井带压起出连续油管,采用井口悬挂的方式重新下入了连续油管,采用高压氮气循环排出了井筒内积液,成功恢复生产。

2018年开始采取了井口悬挂连续油管的安装作业,井口悬挂连续油管后在连续油管和原油管间建立了环空通道,可以使用高压氮气循环排出井筒内积液,复产水淹井。因此,考虑到气井井底压力会持续下降,全生命周期排水采气需求等因素,后期气井连续油管均采用井口悬挂方式。

2 现场应用效果

从2013年开始长北区块进行水平井连续油管排水采气研究应用,截至2021年底累计安装水平井连续油管井7口,其中5口采用井下悬挂方式,2口采用井口悬挂的水平井,安装连续油管后气井生产稳定,累计增产气量3.2×108m3,排水采气效果显著。连续油管安装作业前,这些气井均无法连续生产,主要采取间歇的方式生产,连续油管安装后均实现连续稳定生产,排水采气效果明显,见表3。

表3 长北区块连续油管排水采气效果统计表

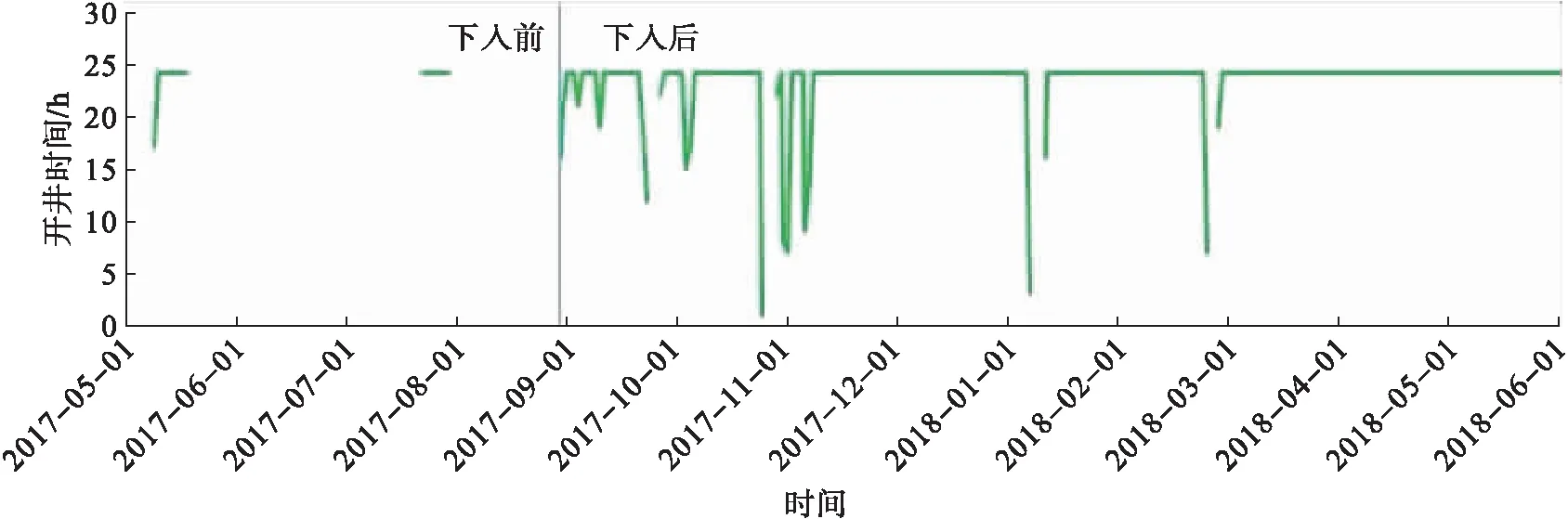

典型井如CBX4,该井于2008年3月30日投产,采用114.3 mm油管完井,初期产量25×104m3/d,2016年初该井已不能连续稳定生产,后以关井复压间开模式生产,2016年10月进行流压梯度测试,测得井筒有积液,积液在井深2 300 m处,积液垂深高度约630 m。2017年8月安装38.1 mm连续油管柱,安装前平均产量2.5×104m3/d,安装连续油管后产量增加至3.2×104m3/d,2021年底产量稳定在2.0×104m3/d,已经稳定生产6 a,累计增产气量0.12×108m3。连续油管安装前后生产对比见图5。

a)连续油管下入前后开井时间对比a)Schematic diagram of well flowing time before and after VS installation

3 经济性评价

早期连续油管作业工艺复杂,采用进口油管悬挂封隔器和井下工具,作业周期长,费用高。后期采用国内成熟工艺,成本大幅度降低。长北区块水平井连续油管有效期较长,如CBX1和CBX2,从2013年至今,连续油管气井生产稳定,排水采气效果良好。表2中连续油管增产气量截至2021年底,平均单井措施费用167万元,平均单井增产气量1 404×104m3,销售收入1 602万元,投资回报率9.59%,经济性良好。

4 结论及认识

1)通过开展井筒携液规律研究和临界携液流量模拟计算,获得了长北大位移水平井的临界携液流量,在此基础上,综合考虑配产需求、管柱携液能力、沿程压力损失、井下工具配套和全生命周期排水采气等因素,在井口压力4 MPa的条件下,当88.9 mm油管气井和114.3 mm油管气井产量分别低于4.5×104m3/d和7.5×104m3/d时,可下入38.1 mm连续油管作为长北区块水平井排水采气生产管柱。

2)连续油管下入时机主要根据气井生产动态特征表现来确定,气井在一定井口压力和油管尺寸下的气井产量低于临界携液流量,不能连续稳定生产或产量波动较大时,就可以做为连续油管排水采气备选井,同时考虑临界携液流量和井口压力、年累计产气量,在不对气井造成较大限产的情况下,及时下入连续油管进行排水采气生产。

3)连续油管下入深度须超过井斜50°,推荐下至井斜82°左右,但不超过原管柱引鞋,最大限度地接近水平段,既解决了新生产管柱连续携液和井筒压力损失最小的问题,又避免了井筒沉砂等杂质堵塞、气流直接喷射冲蚀油管的风险。

4)考虑到地层压力较低,水平井积液严重,连续油管安装后复产困难的问题,连续油管推荐采用井口悬挂方式,可建立循环通道,有助于进行氮气循环排液复产。

5)长北区块大位移水平井累计7口井安装连续油管,下入连续油管后,井筒携液能力明显增强,气井生产稳定,生产效果良好,达到了长期稳产效果,说明连续油管可以有效解决水平井因积液导致的不稳定生产问题,可进一步推广应用。