液氢装置的氢气安全放空

何玉辉,许 斌

(林德亚太工程有限公司,浙江 杭州 310023)

1 前 言

近年来,伴随氢能与燃料电池汽车产业的兴起,氢的制取、储存、运输、应用技术已成为备受关注的焦点。在氢能产业的规模化发展中,液氢相较于氢气在储存及运输效率方面更具明显优势,因此液化氢在氢能储运方面很可能成为未来的主流方向。林德作为全球领先的工业气体和工程公司,也是全球氢能应用的先驱公司之一,涉足氢能领域超百年,具备全球领先的液氢装置设计制造及生产能力。

液氢是由氢气经过氦制冷或液氮制冷的方式降温得到的液体。当装置在启动和生产运行中出现波动时,会通过阀门排放一定量的氢气及液态氢。通常在不考虑回收这些氢气的情况下,这部分氢气将通过火炬燃烧后排放,经查阅CGA G-5.5[1]资料可知,也可通过氢气放空筒直接排放。根据相关工程经验,放空筒相对火炬系统具有造价低、运行维护成本低等优势。

氢气是一种极易燃烧的气体,无色无味且无毒,爆炸极限为4%~75.6%(体积分数)。氢气在常压下冷却至-253℃时会成为透明液体,除氦气以外的其他气体在此温度下均会被液化或凝结。如不慎接触到皮肤和其他组织,会导致严重的冻伤。若未合理设计液氢装置的放空系统,氢气或液氢排放时会存在低温冻伤、火灾及爆炸等风险。因此,如何合理设置放空系统以替代火炬系统,使液氢装置通过放空筒安全排放氢气是迫切需要解决的技术难题。特别是在现有标准及文献中均未明确提及如何确定氢气放空筒高度的情况下。

2 氢气液化装置典型工艺流程

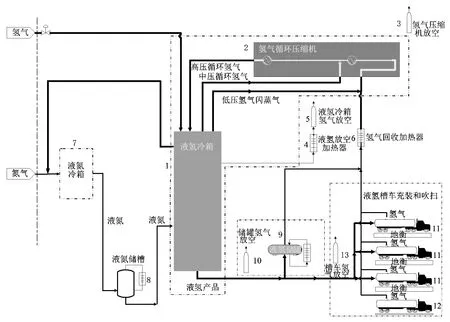

以林德公司在韩国2套产量为15 t/d的液氢装置为例,该装置采用液氮预冷氢气冷却循环的工艺,简要工艺流程如图1所示。装置主要由液氢冷箱、氢气压缩机、液氢储罐、充装系统及配套的液氮系统等单元设备组成。氢气的液化流程主要分为3个步骤。

1. 液氢冷箱;2. 氢气循环压缩机;3. 氢气压缩机放空;4. 液氢放空加热器;5. 液氢冷箱氢气放空;6. 氢气回收加热器;7. 液氮冷箱;8. 液氮储槽;9. 液氢储罐;10. 储罐氢气放空;11. 液氢充装;12. 液氢槽车置换;13. 槽车氢气放空图1 液氢装置工艺流程图Fig.1 Process flow diagram of liquid hydrogen unit

1. 氢原料气由液氮预冷到80 K,经吸附器吸附后去除微量的杂质,如氮气、甲烷、氧气等,以提高产品的纯度,并避免污染物在冷箱内凝结。

2. 氢气进一步由闭式的氢制冷循环冷却,在冷却过程中逐步催化进行正-仲氢转化,其所需的冷量由氢气膨胀机提供。

3. 低温氢气最终由节流循环冷却至20 K,液化并完成正-仲氢转化。

液氢经真空管输送至液氢储罐,液氢槽车在充装站内进行充装。

3 氢气排放系统及解决方案

3.1 氢气排放场景

由液氢装置工艺流程图可以看出,该装置运行中主要由以下几种设备向环境排放氢气或液氢。

1. 液氢冷箱。在冷箱启动冷却阶段或停车后,会排放一定量的低温氢气和液氢,排放频率较低,持续时间较短;在正常运行时,会间歇排放少量用于吸附剂再生的氢气。

2. 液氢储罐。在储罐冷却阶段,排放一定量的低温氢气和液氢;在正常运行时,排放少量的蒸发气。

3. 液氢充装站。排放用于置换、冷却的氢气及少量的氮气和氦气。

4. 氢气压缩机。在启动或停车阶段,排放常温氢气。

此外,考虑当装置处于异常或事故状态时,如冷箱保温失效造成超压引起放空阀或安全阀排放等情况,排放介质为常温或低温氢气,排放量大,但排放概率低且持续时间短。

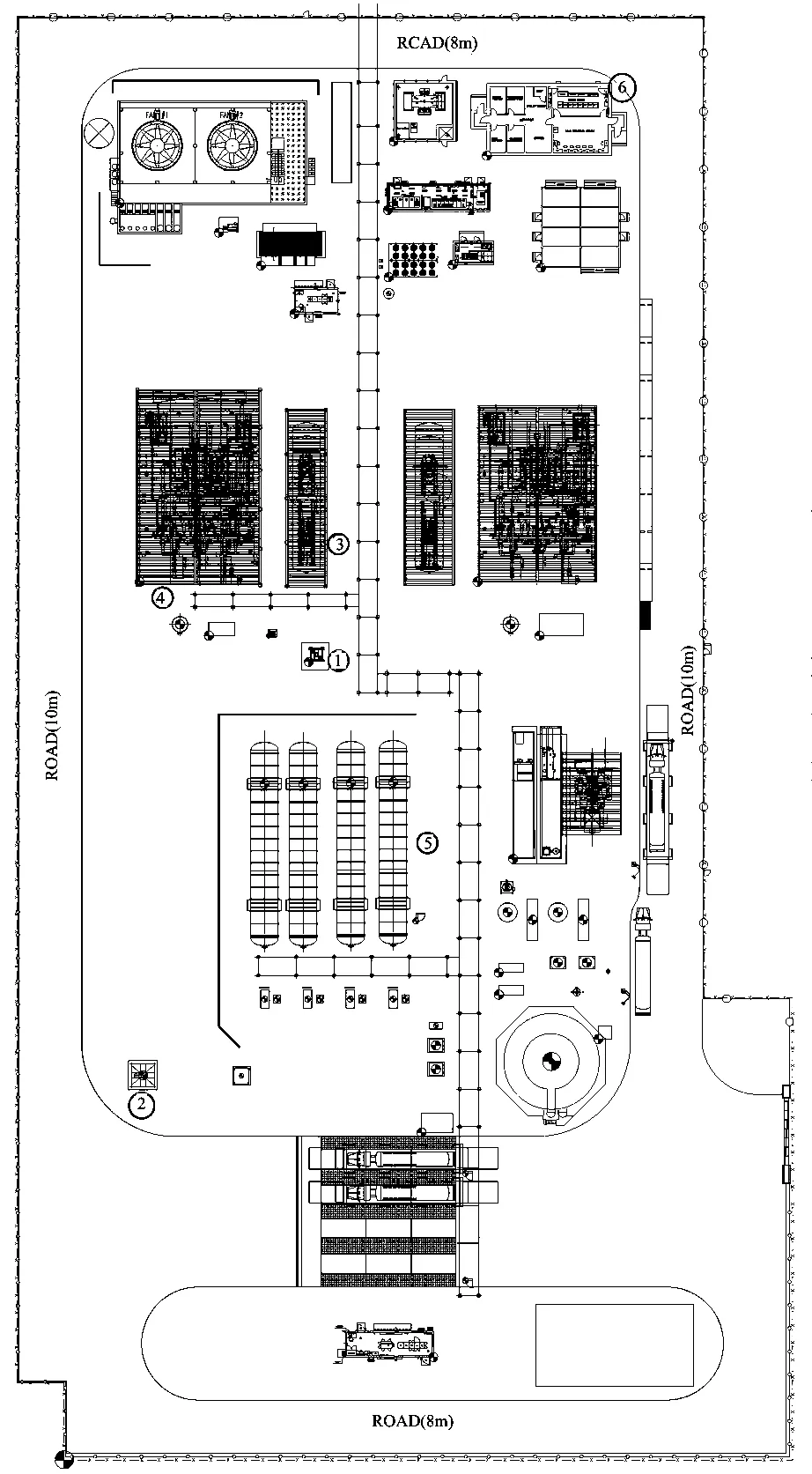

3.2 放空筒的布置

该液氢工厂位于工业园区内,整体布局紧凑,周边紧邻其他工厂,无空间布置火炬系统,因此采用放空筒的形式向外排放氢气。鉴于以上原因,需合理的设计放空筒及排放系统,使液氢及氢气安全放空。林德公司在统计所有排放源后,结合平面布置,制定了如下排放方案,液氢工厂平面布置如图2所示。

1. 常温氢气放空筒;2. 低温氢气放空筒;3. 液氢冷箱;4. 氢气压缩机;5. 液氢储罐;6. 办公室图2 液氢工厂平面布置图Fig.2 Layout plan of liquid hydrogen plant

将常温氢气和低温氢气/液氢分别放空,来自压缩机区域的常温氢气密度小、易扩散,需要的放空高度较低,可在压缩机区域内收集后集中排放,放空筒位于布置图中①所示位置。来自液氢冷箱、储槽及充装站的低温氢气及液氢由于排放量相对较大,且密度高、不易扩散,可能影响周边的设备,需要将放空筒设置在工厂相对空旷处,如图中②所示位置。

液氢冷箱和储罐冷却阶段排放的液氢在复温后进行排放,需气化后经低温氢气放空筒排放。

低温氢气汇集管及放空筒需采取相应的措施,避免外管壁附近的空气液化,出现液氧富集的情况。

低温放空筒除设置阻火器外,还需采取一定的措施避免雨水进入放空筒内,导致放空筒结冰堵塞。

3.3 放空筒高度的确定

放空筒位置确定后,需要确定放空筒的高度。在这个项目中,计算压降和流速后可确定放空筒的直径[2],放空筒高度用后果模拟的方式确定。后果模拟计算采用DNV Phast软件,模拟计算各放空场景下氢气扩散后可燃气云的闪火范围,燃烧的气体产生喷射火的热辐射效应及蒸气云爆炸引起的峰值超压等因素。结合工厂内设备距放空筒的相对距离、中控室等人员密集的建筑物位置和抗爆强度及周边临近工厂的情况,分别来确定常温和低温放空筒的高度[3]。放空筒的高度应能够保证在任何情况下,排放出的氢气扩散至周边非防爆区域的设备、操作平台及邻近工厂的浓度低于爆炸下限;排放时发生燃烧的情况与火炬原则相同,放空筒的高度需满足相应的热辐射强度限值;并考虑极端情况下,若发生蒸气云爆炸时,由此产生的爆炸载荷不应超过工厂及周边人员密集场所建筑物的结构承载力。

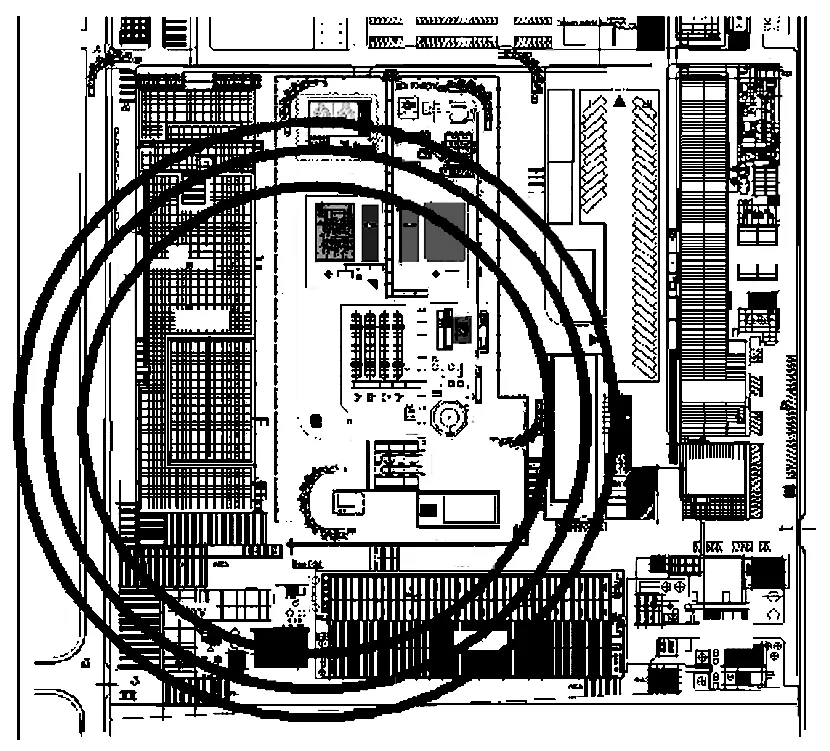

林德公司的这套液氢装置,在氢压机发生超压安全阀开启后向常温放空筒排放1.6 kg/s的氢气。基于上述原则,模拟计算结果显示在临近液氢储罐能承受的热辐射限值3.2 kW/m2[4]的情况下,常温氢气放空筒需设置高度为25 m。低温放空筒在液氢储罐事故状态下,排放6.3 kg/s的氢气。由于低温氢气密度较大、不易扩散,需将放空筒高度设置为55 m。图3为DNV Phast软件计算在某些不利气象条件下,工厂在事故状态下排放的氢气在排放口燃烧后,临近厂房屋顶高度,热辐射强度3.2 kW/m2[2,4]的影响范围。

图3 低温氢气放空筒3.2 kW/m2热辐射影响范围Fig.3 Low temperature hydrogen vent cylinder 3.2 kW/m2thermal radiation influence range

计算结果显示,在排放高度为55 m时,不考虑太阳辐射强度,事故放空时氢气燃烧产生的热辐射不会影响临近工厂厂房和厂区内的液氢储罐。

此外,采用Baker Strehlow模型计算发生蒸气云爆炸时的冲击波,图4显示某恶劣天气环境下,液氢储罐安全阀在事故状态下排放的氢气发生蒸气云爆炸产生冲击波强度影响的范围。所涉及人员密集的建筑物,如布置图中⑥所在的办公室,其距离低温放空筒约150 m处,所受冲击波入射超压约为7 kPa,峰值动压约8 kPa,由此提出办公室的结构承载力应高于此数值。

图4 低温放空筒蒸气云爆炸产生冲击波入射超压影响范围Fig.4 Impact range of incident overpressure of shock wave generated by steam cloud explosion in low-temperature vent cylinder

3.4 其他技术要求

确定放空高度后,依据CGA G-5.5[4]和EIGA Doc 211/17[5]的建议采取了相应的措施,如液氢冷箱和储罐冷却阶段排放的液氢需采用空温式汽化器复热,汽化器出口温度不低于氧沸点温度,确保失气、失电情况下,液氢均能被气化,避免液氢喷溅风险的同时也避免了排放汇集管表面氧气液化富集的现象。

低温氢气汇集管采用包覆保温材料的方式,以隔绝空气,避免因外管壁的空气液〗化导致液氧富集的情况。

放空筒排放口设置阻火器,出口采用防雨设计。放空管下部设置有集液盘,用于收集放空管表面凝结的液氧。

4 结 论

对于布置面积紧凑或由于其他原因不方便设置火炬系统的液氢工厂,可采用放空筒排放工厂在调试、运行及事故状态下排放的氢气。为实现安全放空,放空系统排放液氢工厂的氢气时应考虑因素有以下几点。

1. 应充分考虑排放源的排放因素(介质、压力、温度、相态、流量等因素),合理设置放空系统,如根据排放源压力或温度的不同分别设置放空系统。

2. 通过后果模拟计算的方式,计算氢气扩散云图的范围,排放后发生燃烧时喷射火的热辐射强度及发生蒸气云爆炸时对周边人员密集建筑物的冲击波入射强度,合理设置放空筒的位置及高度。

3. 采取相应措施降低液氢经放空筒产生的喷溅及汇集管和放空筒等低温表面液氧凝结的风险。