电动汽车自适应能量回收控制的分析

王春生,吴光耀,周升辉,李 伟

电动汽车自适应能量回收控制的分析

王春生,吴光耀*,周升辉,李 伟

(比亚迪汽车工业有限公司 产品规划及汽车新技术研究院,广东 深圳 518118)

针对电动汽车能量回收工况,研究了一种提高驾驶性和能量回收效率的策略。首先依据汽车动力学模型建立了预估车辆重量的模型,在滑行工况时,依照车重和道路坡度来确定不同的回馈扭矩系数,从而确定最终的目标滑行回馈扭矩;在制动工况,依据制动深度确定目标减速度,然后依据预估车重和目标减速度确定制动回馈扭矩系数,从而确定最终的制动回馈目标扭矩,依据整车能力再进行液压制动和电制动的分配。通过实车对比验证,不仅提高了驾驶性,而且在一定程度上提高了能量回收率,节省了电量。

滑行回馈;制动回馈;车重预估;扭矩分配;电动汽车;能量回收控制

近年来电动汽车产销量迅猛增加,作为其核心技术之一的能量回收技术备受关注。电动汽车能量回收技术是一种汽车节能技术,当电动汽车处于滑行或者制动工况时,将车辆动能通过合适的控制方法来控制驱动电机发电,所产生的电能存储在动力电池中,以备整车驱动时使用,有效提高能量利用率、驾驶舒适性以及汽车行驶里程。因此,对电动汽车的能量回收进行深入的控制研究有着重要的意义[1]。

电动汽车能量回收控制目前主要包括滑行工况能量回收和制动工况能量回收[2]。滑行工况是在既没有加速踏板也没有制动踏板开度时,车辆依靠驱动电机的反向发电扭矩和各种阻力作用下逐渐减速的工况;制动工况是在无加速踏板开度而有制动踏板开度时,车辆依靠驱动电机的反向发电扭矩、液压制动力和各组阻力共同作用下而逐渐减速的工况[3]。

无论是滑行工况下的能量回收还是制动工况下的能量回收,目前市场上电动车的控制策略都是在电机和电池的能力下,依照车速为基准的查表回收扭矩。此种回收扭矩的获取是有一些弊端的,如车辆的载重量不同时,仍然按照以车速为基准查表的回收扭矩,在同样的路况和车速下就会造成车辆的减速度不一致,载重量大时减速度偏大,而载重量小时减速度偏小;同样,在不同的路面或者是在不同的坡度下,也会由于载重量的不同造成整车的减速度不一致[4]。此弊端会带来两个方面的影响,一是影响驾驶员的操作舒适性,驾驶员容易对减速度造成误判从而影响驾驶安全;二是无法最大限度地利用车辆的惯性回收能量,造成能量浪费。

1 车重预估模型研究

假如汽车在水平道路上等速行驶时,必须克服来自地面的摩擦阻力和来自空气的空气阻力,车辆才能等速行驶;当汽车在坡道上行驶时,除考虑摩擦阻力和空气阻力外,还必须考虑车辆重力沿着坡道的分力,即坡度阻力。

作用在驱动轮的扭矩主要是驱动电机产生的扭矩通过传动系统传至车轮上的。对于装有变速箱和减速器的传动系统,传至车轮端的扭矩还要考虑传动比和传动效率。

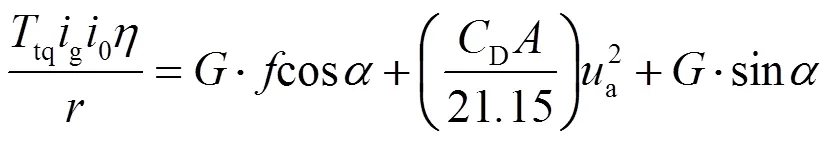

所以,汽车的行驶方程式为

t=f+w+i(1)

式中,t为作用于车轮的驱动力;f为滚动阻力;w为空气阻力;i为坡度阻力。

t=tqg0/(2)

式中,tq为驱动电机扭矩;g为表示变速箱的传动比;0表示主减速器的传动比;表示传动系的机械效率;为车轮半径。

f=∙cos(3)

i=∙sinα (5)

式中,为车辆重力;为道路摩擦系数;为道路倾角;D为空气阻力系数;为迎风面积;a为汽车车速。

1.1 驱动工况与滑行工况

当车辆处于驱动工况时,加速踏板信号不为零;当车辆处于滑行工况时,加速踏板和制动踏板都为零。此时,电机输出相应的驱动扭矩,由车辆动力学分析可得[4]

式中,驱动工况时,tq为电机驱动扭矩;滑行工况时,tq为电机回馈扭矩。

1.2 制动工况

当车辆处于制动工况时,若满足能量回收条件,则此时的制动力包括机械制动力和电机再生制动力矩两部分,根据动力学可得

式中,b为机械制动力矩;tq为制动工况下的电机回馈扭矩。

由于制动工况下的机械制动力矩无法准确地获得,所以整车车重的预估模型在整车驱动和滑行工况时进行。

当车辆满足:

(1)整车运行工况为整车驱动或者滑行工况;

(2)牵引力控制系统(Traction Control Sys- tem, TCS)及制动防抱死系统(Antilock Brake System, ABS)未激活;

(3)方向盘转角在±40°范围内;

(4)制动深度为0%,制动深度百分比由制动模块控制器通过控制器局域网络(Controller Area Netwok, CAN)总线发送至整车控制器;

(5)道路坡度≤10%。

当以上条件满足5秒后进行整车质量的预估,由于对于一款车辆来说,变速箱的传动比g、主减速器的传动比0、传动系的机械效率T、车轮半径、空气阻力系数D,迎风面积都为固定值或者可确定范围的参考值,电机驱动扭矩tq、汽车车速a和道路倾角可通过整车传感器获取,所以可预估得到整车的质量。

2 滑行工况能量回收

根据实际的行驶状况,汽车进入滑行工况有3种途径:(1)从驱动到滑行,指汽车在驱动状态时迅速松掉加速踏板;(2)从制动到滑行,指汽车在制动减速状态时迅速松掉制动踏板;(3)从自然起步到滑行,指汽车在自动起步后进入长下坡且车速大于自动起步稳定车速。

采用传统的固定车速查表确定回收扭矩的方式无法保证滑行回馈减速度的一致性;同时对于载重量较大的货车来说,在空载和满载下采用同样的滑行回馈扭矩无法保证前后驾驶感一致,也将使得回收效率大大降低。

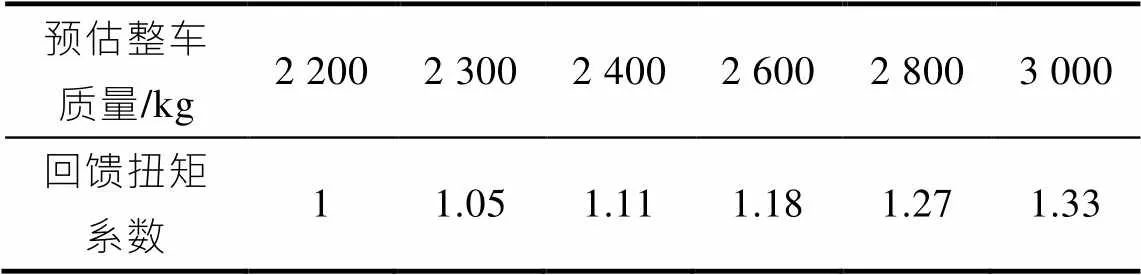

本分析仍以车速为基准,查表确定不同车速下的基础回馈扭矩;但需要以整车的空载质量 2 200 kg为基础,如表1所示,匹配标定不同载荷下的回馈扭矩系数,最终的目标回馈扭矩为基础回馈扭矩乘以回馈扭矩系数获得。该系数的取值依据为基于任一种路面工况,不同的荷载下滑行回馈减速度与空载时的滑行减速度保持一致。

表1 回馈扭矩系数标定匹配表

在道路坡度为0时,则滑行回馈需求扭矩等于不同车速下查表确定回馈扭矩与回馈扭矩系数乘积。

当有道路坡度时,以整车的空载质量为基础,匹配标定不同道路坡度的坡度回馈扭矩系数如表2所示。该坡度回馈系数的确定原则类似于回馈扭矩系数,以车辆空载时在平直路面的滑行回馈减速度为基准,保持不同坡度的滑行减速度一致。

在有道路坡度时,则滑行回馈需求扭矩等于不同车速下查表确定回馈扭矩与回馈扭矩系数和坡度回馈系数乘积。

3 制动工况能量回收

传统的制动控制为电机回馈制动和液压制动叠加作用的,并且液压制动是不可控的。为提高汽车回收制动能量的效率,采用传统的制动能量回馈形式是无法满足要求的。因此,采用可控制的液压制动系统和制动能量回馈系统耦合而成的液电混合制动系统,根据行驶工况和制动强度合理地协调制动力分配关系才可以最终提高制动能量回收效率。主要包括两方面内容:一方面是有效地将前后轮的制动力进行合理分配,保证行驶的安全性和稳定性;另一方面是合理地建立液压制动力和回馈制动力之间的比例关系,以保证最大的制动能量回收率[5-6]。

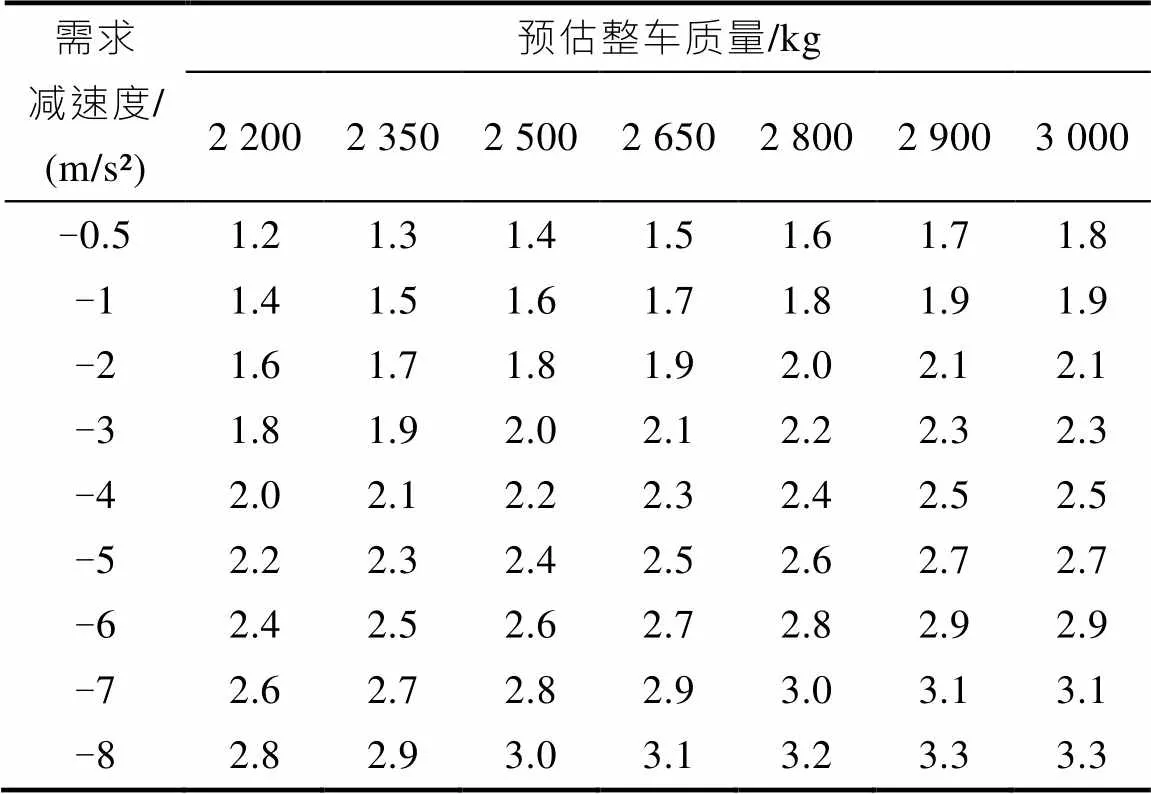

本分析采用方案如表3所示,由制动深度百分比查表确定制动目标减速度,制动深度越大,需求减速度就越大,该需求减速度的取值依据为原车辆的制动减速度测试和人为需求。如表4所示,再由制动减速度和预估整车质量查表确定制动回馈扭矩系数。

表3 制动深度百分比确定制动减速度标定匹配表

表4 制动回馈扭矩系数标定匹配表

则制动回馈需求扭矩等于不同车速下查表确定回馈扭矩与制动回馈扭矩系数乘积。

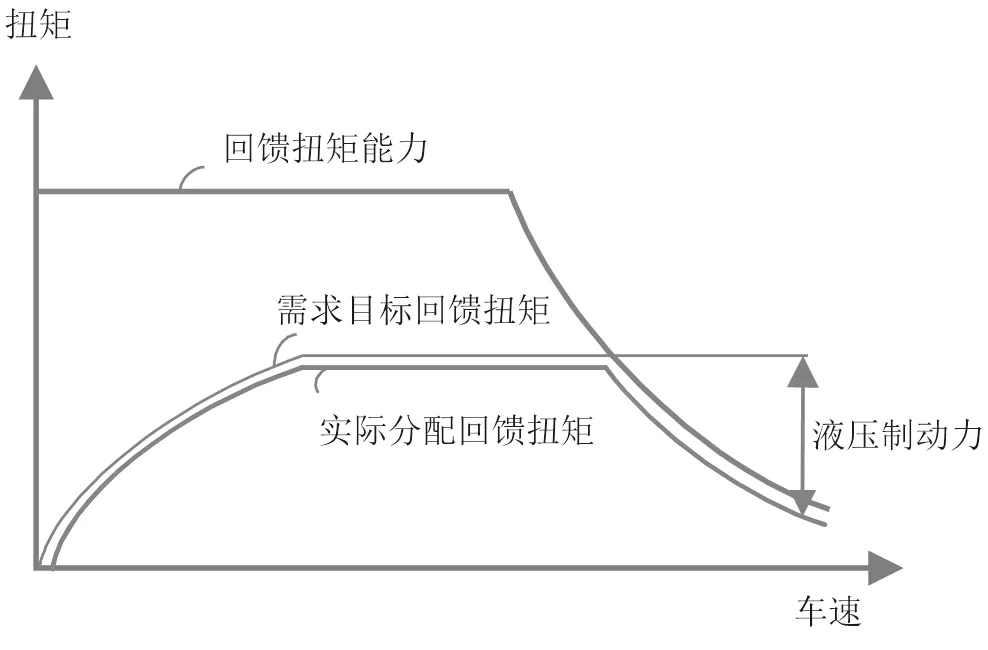

整车制动回馈需求目标扭矩得到后,需要合理地分配液压制动和回馈制动的关系。如图1所示,回馈制动能力受诸多因素的影响,在考虑回馈能力的同时,需要留有余量分配以合适的回馈制动扭矩,以防止电池的过充损坏电池;同时,为了保证能量回收效率,又不能分配以严重低于需求和能力的回馈制动扭矩。

图1 回馈扭矩分配示意图

4 整车验证

为验证自适应能量回收控制策略的效果,选择的车辆参数如表5所示。效果验证采用了两组对比测试,两辆同型号车辆在满电情况下同时出发,以同样的路况和车速行驶。第一组为车辆空载负荷下传统能量回收控制方式与自适应能量回收方式的对比;第二组为车辆满载下传统能量回收控制方式与自适应能量回收方式的对比。

表5 测试车辆技术参数

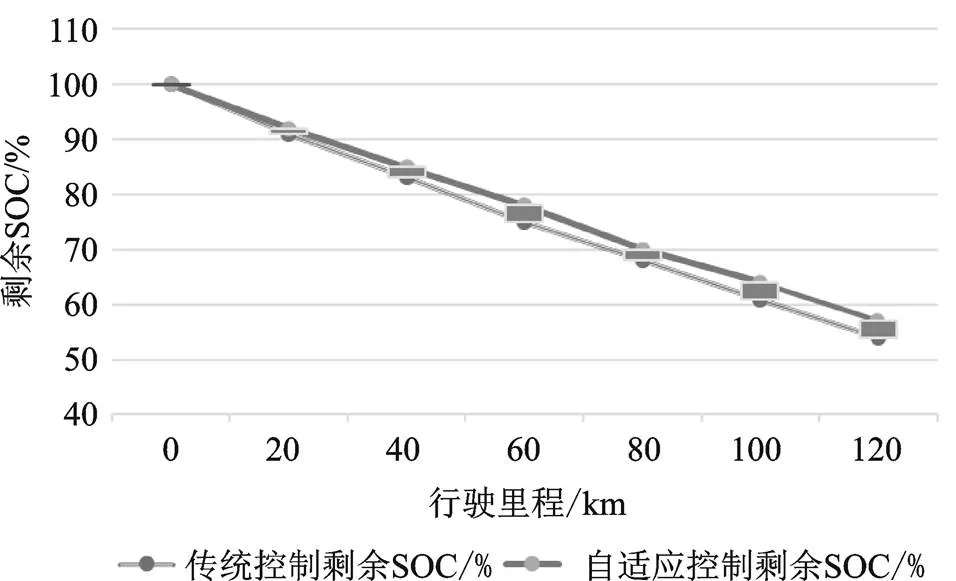

图2 车辆轻载对比

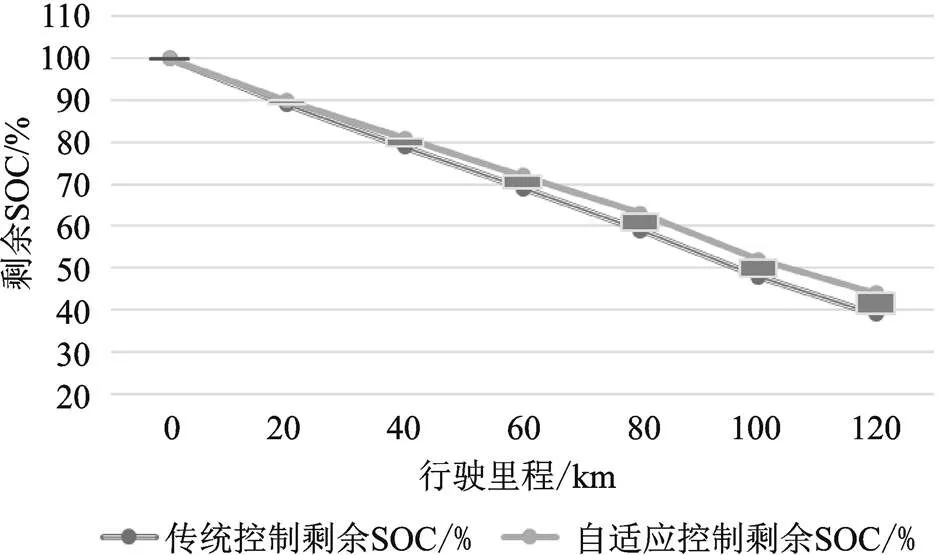

由图2可以看出,轻载负荷下,自适应能量回收控制策略更节省电量,而且随着行驶里程增多,节省效果更明显,在120 km的测试里程中,可节省3%的电量;由图3可以看出,重载负荷下,由于采用了自适应能量回收,比轻载负荷下有更明显的省电效果,在120 km的测试里程中,可节省5%的电量。

图3 车辆满载对比

5 结论

针对目前电动汽车能量回收策略单一,无法自适应载重量变化较大从而造成驾驶性能和能量回收效率降低的情况,研究了一种提高驾驶性和能量回收效率的策略。本研究以汽车动力学模型建立了预估车辆重量的模型,在滑行工况时,依照车重和道路坡度来确定不同的回馈扭矩系数,从而确定最终的目标滑行回馈扭矩;在制动工况,依据制动深度百分比确定目标减速度,然后依据预估车重和目标减速度确定制动回馈扭矩系数,从而确定最终的制动回馈目标扭矩。依据整车能力再进行液压制动和电制动的分配。通过实车对比验证,不仅提高了驾驶性,而且在一定程度上提高了能量回收率,节省了电量。

[1] 谭密.电动汽车能量回收控制策略研究[D].十堰:湖北汽车工业学院,2018.

[2] 谭密,罗永革,黄兵峰,等.电动汽车滑行工况能量回收规律探究[J].湖北汽车工业学院学报,2017,31(4): 58-61.

[3] 孙庆乐,于海波,李贺龙,等.电动汽车滑行工况能量回收策略探究[J].车辆与动力技术,2020(2):1-5.

[4] 余志生.汽车理论[M].北京:机械工业出版社,2015.

[5] 王浩.电动汽车制动能量回收控制策略研究[D].沈阳:沈阳理工大学,2020.

[6] 张洪威,段恒,穆凯宁,等.电动汽车制动能量回收系统探究[J].工程技术研究,2018(13):74-75.

Analysis of Adaptive Energy Recovery Control for Electric Vehicles

WANG Chunsheng, WU Guangyao*, ZHOU Shenghui, LI Wei

( Product Planning and New Technology Research Institute, BYD Auto Industry Company Limited,Shenzhen 518118, China )

Research on adaptive energy recovery control of electric vehicles a strategy to improve driving performance and energy recovery efficiency is studied for the energy recovery condition of electric vehicles. Firstly, a model to estimate the vehicle weight is established based on the vehicle dynamics model. In the coasting condition, different feedback torque coefficients are determined according to the vehicle weight and road slope to determine the final target coasting feedback torque.In the braking condition, the target deceleration is determined according to the braking depth, and then the brake feedback torque coefficient is determined according to the estimated vehicle weight and target deceleration to determine the final brake feedback target torque, and then the hydraulic braking and electric braking are distributed according to the vehicle capacity.Through the comparison and verification of real vehicles, it not only improves the driving performance, but also improves the energy recovery rate to a certain extent and saves electricity.

Sliding feedback;Braking feedback;Vehicle weight estimation;Torque distribution;Electric vehicle;Energy recovery

U467

A

1671-7988(2022)23-25-04

U467

A

1671-7988(2022)23-25-04

10.16638/j.cnki.1671-7988.2022.023.005

王春生(1981—),男,高级工程师,研究方向为新能源汽车整车控制系统策略制定、软件开发与标定、整车能量管理、整车仿真技术,E-mail:wang.chunsheng@byd.com。

吴光耀(1984—),男,硕士,中级工程师,研究方向为新能源整车控制器软件开发,标定匹配及软件集成测试,E-mail:guangyao610@126.com。