某炭黑厂烟气脱硫脱硝装置超低排放改造实例

薛瑞风

(南京中电环保科技有限公司,江苏南京 211100)

1 概述

山西省某焦化厂内炭黑生产线共有三套炭黑生产装置,并配套了一台45t/h尾气燃烧锅炉,目前共有三部分燃烧尾气需进行脱硫脱硝除尘治理。

1)炭黑尾气焚烧锅炉排出来的烟气量为130 000m3(标)/h(湿基),此部分烟气的颗粒物含量小于30mg/m3(标),但是氮和硫的含量很高,需要进行脱硫脱硝除尘治理。

2)三套炭黑装置烘干炉的干燥烟气量分别为15 000/15 000/10 000m3(标)/h(湿基),此部分烟气的颗粒物含量小于30mg/m3(标),但是氮和硫的含量相对较高,需分别进行脱硝脱硫治理。

3)三套炭黑装置干燥窑排袋混合水汽总的烟气量为80 000m3(标)/h(湿基),现有环保设施为三套布袋除尘器,经过布袋处理后烟气中的颗粒物含量小于30mg/m3(标),但是硫的含量相对较高,氮的含量一般,需进行脱硫脱硝治理。

尾气锅炉的烟气和三套炭黑装置烘干炉的干燥烟气先分别进行脱硝治理,尾气锅炉脱硝[1]后烟气与三台炭黑干燥窑脱硝后混合废气汇总后总气量约25万m3(标)/h,进入到湿法脱硫及湿电进行脱硫除尘治理。

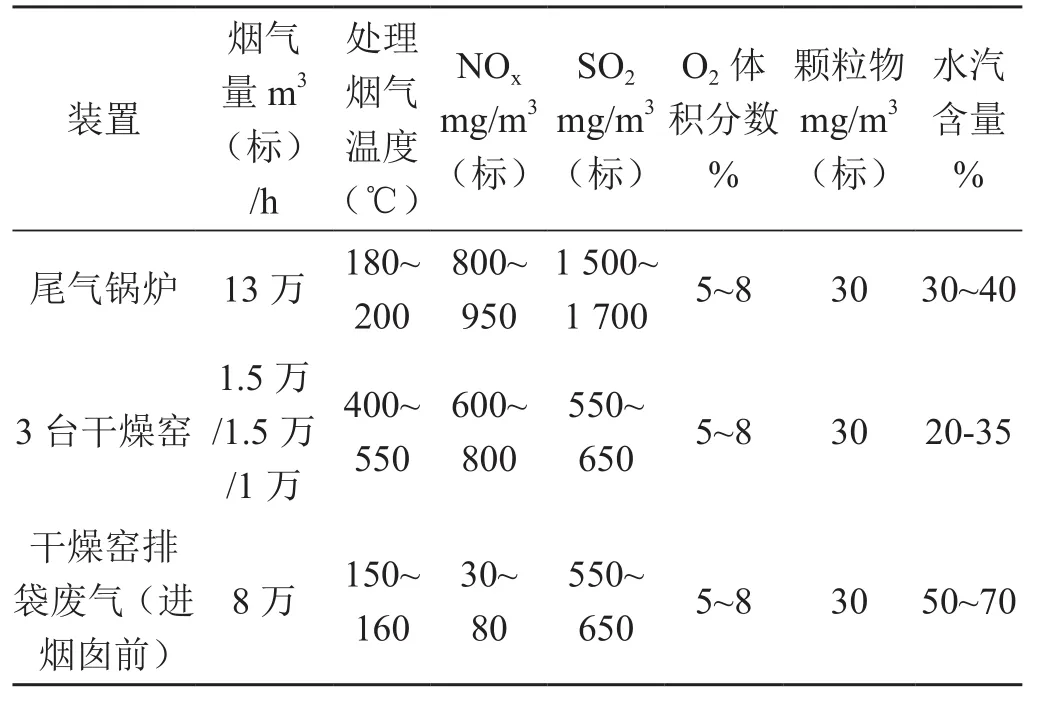

根据《临汾市2019年钢铁、焦化行业深度减排工作方案》的要求,要求2021年10月1日前本项目炭黑烟气实现超低排放标准。烟气排放的标准为:总氮≤50mg/m3(标),总硫≤35mg/m3(标),颗粒物≤10mg/m3(标)。据此必须对尾气锅炉和炭黑干燥窑烟气进行脱硫脱硝除尘深度治理,实现超低排放,以满足目前环保的要求。数据见表1~表2。

表1 装置类别与基础数据

表2 设计指标

2 现有装置情况

1)一台45t/h尾气燃烧锅炉由业主方已经完成低氮燃烧改造,低氮燃烧改造后烟气中NOx含量小于200mg/m3(标),最后烟气经锅炉引风机排入烟囱。

2)三台炭黑尾气燃烧炉烟气经干燥滚筒上方烟囱直排。

3)三台干燥窑废气夹杂少量泄漏炭黑粉尘分别经过各自布袋除尘器除尘处理,处理后烟气汇总经排袋增压风机送至烟囱。

目前现有装置达不到排放要求,必须对系统进行改造,以使炭黑生产线产生的烟气中氮氧化物、硫及颗粒物排放指标达到环保要求。

3 改造方案

3.1 工艺流程描述

(1)45t/h尾气锅炉部分:45t/h尾气锅炉已经完成低氮燃烧改造;锅炉烟气从上层空气预热设备上方引出送至外置的SCR反应器进行烟气处理。

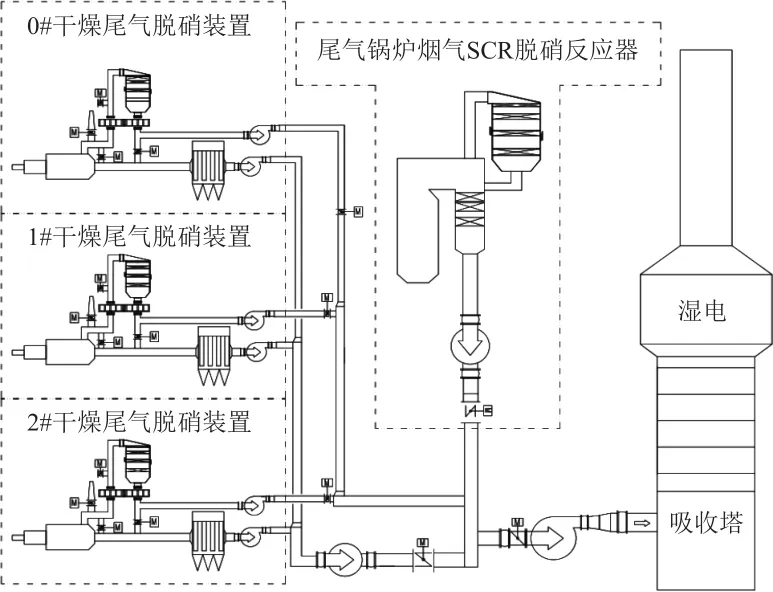

(2)三台炭黑尾气燃烧炉烟气部分:三台炭黑尾气燃烧炉首先分别进行低氮燃烧改造,经过低氮燃烧改造后的烟气进入炭黑干燥装置作为干燥热源气,生成的NOx已大幅度降低。经炭黑干燥装置排放的干燥烟气部分与炭黑干燥装置内筒排出的炭黑烘干废气在烟气换热器内进行换热,炭黑烘干废气从约150℃升温至约200℃,分别进入三个布袋除尘器进行除尘处理;经过换热的炭黑干燥烟气与烟气换热器旁路流过的部分约500℃的干燥烟气均匀混合降温至约320℃,分别进入三个SCR脱硝反应器进行烟气脱硝。三台炭黑尾气燃烧炉烟气分别脱硝后经混合烟道进入水汽换热器换热降温;换热后的干燥烟气与干燥窑排袋废气和尾气锅炉烟气汇总通过脱硫增压风机送入石灰石-石膏湿法脱硫系统进行脱硫,经过湿电除尘后经烟囱直排。总工艺流程见图1。

图1 总工艺流程图

3.2 脱硝系统方案

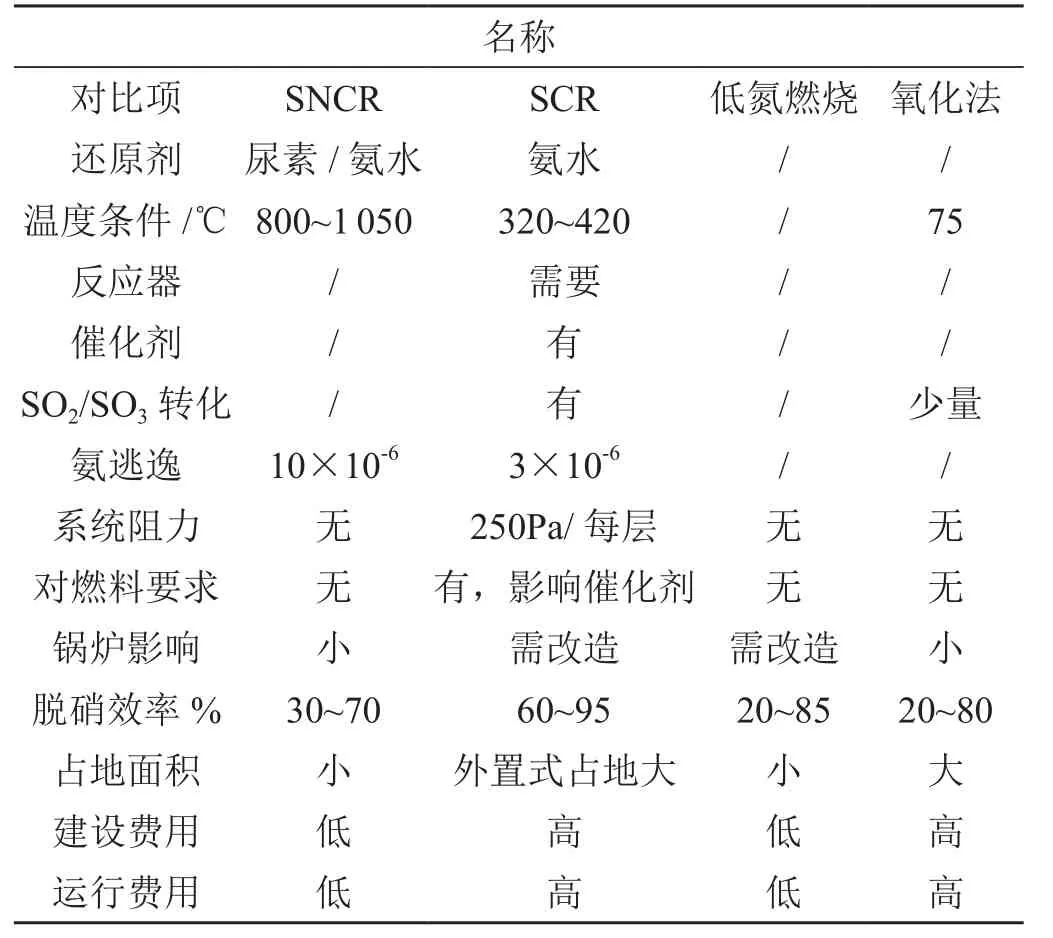

炭黑尾气燃烧后的烟气与燃煤或天然气燃烧后的烟气成分区别很大,其特点是:热值低、不稳定且燃烧已脱火,安全性不高;且产生的烟气水分很大,氮氧化物含量很高,对系统影响大;目前主流脱硝方法有:非催化法、催化法、低氮燃烧控制、氧化法等,其综合对比表见表3。

表3 经济与技术对比

(1)45t/h尾气锅炉部分:45t/h尾气锅炉已由业主方完成低氮燃烧改造,改造后烟气中NOx含量小于200mg/m3(标);根据45t/h炭黑尾气锅炉运行工况,炉膛出口温度一直低于800℃;综合考虑,在锅炉水平烟道立式过热器后,上级空预器上方即烟气温度~310℃处将烟气引出送至外置式的SCR脱硝反应器进行脱硝,脱硝后烟气返回锅炉上级空预器上方。根据烟气温度,采用中高温催化剂进行催化脱硝反应,催化剂按2+1选型布置,使烟气NOx浓度≤30mg/m3(标)。外置式SCR脱硝[2]反应器及2+1布置的催化剂使得锅炉烟气阻力增加800Pa,本次锅炉引风机改造换新,风机压头增大1 000Pa。

(2)三台炭黑尾气燃烧炉烟气部分:尾气燃烧后烟气采用“更换低氮燃烧器+分级空气燃烧+烟气再循环+SCR脱硝”方案,最后将氮氧化物排放值控制在30mg/m3(标)以下。

低氮燃烧器[3]工作原理:空气与燃烧气充分均匀混合燃烧,避免燃烧炉内部局部温度太高,温度过高导致局部NOX生成量增加,通过参数控制,氧量控制,欠氧燃烧,降低炉内温度,从而达到降低氮氧化物生成量的目的。

分级空气燃烧主要是将分段往炉内送风,根据炉子燃烧的工况判断,不断调节参数,严格控制燃烧中心区域O2量,降低氮氧化物的生成。

烟气再循环主要是从除尘后烟道内抽取一部分含氧量低的烟气作为锅炉燃烧混合风,提供风量的同时减少氧量供给,降低燃烧炉中心温度,使氮氧化物生产不在最佳温度区间内,从而达到降氮目的。

将燃烧炉上原有燃烧器更换成低氮燃烧器,再配有空气分级燃烧和再循环风使得进入干燥滚筒的烟气中NOx的含量可控制在150mg/m3(标)以下。

从干燥滚筒出来的干燥烟气经过换热混合后温度降至320℃左右,再分别进入三个SCR中高温催化脱硝反应器进行烟气脱硝,催化剂按2+1选型布置,使烟气NOx浓度达到≤30mg/m3(标)。

三台干燥窑排袋废气实测NOx≤50mg/m3(标)不设置脱硝装置,经过与尾气锅炉脱硝后烟气和三台炭黑干燥窑脱硝后烟气混合最终达到NOx≤50mg/m3(标)进入脱硫系统进一步脱硫。

本次系统采用20%氨水,其品质符合标准规范要求。用罐车把氨水运至脱硫除尘装置区氨水储罐内储存备用。

3.3 脱硫系统方案

综合考虑烟气含水量、含硫量以及不稳定的运行工况条件,本工程脱硫工艺采用最成熟的大湿法(石灰石)脱硫工艺[4]。脱硫系统总烟气量25万m3(标)/h,入口SO2含量按照1 700mg/m3(标),确保FGD脱硫装置后的烟气中SO2含量不大于35mg/m3(标)。锅炉烟气与尾气燃烧炉烟气和排袋水汽三路烟气汇合进入最后的脱硫系统进行处理。

脱硫系统配置紧急喷淋装置,保证进塔温度不会超180℃,以免高温造成塔内设备及防腐层的损坏。为保证脱硫效率达到98%设计值,塔内设置托盘一层,四层喷淋层配四台循环泵,总的循环量达到5 000m3/h,保证FGD出口SO2≤35mg/m3(标);喷淋层上方布置两层屋脊除雾器,保证进入湿电除尘的浆液液滴小于50mg/m3(标)。

3.4 除尘系统方案

尾气锅炉和尾气燃烧炉干燥烟气因燃料为炭黑尾气,其含尘量均在30mg/m3(标)以下,不单独进行除尘治理。

三台干燥窑废气的现有布袋除尘器不做改造,经第三方检测布袋出口烟气含尘量均在30mg/m3(标)以下。

综合考虑,进入脱硫系统的烟气含尘量为30mg/m3(标),烟气中的炭黑飞灰为毫克级,非常轻,单靠吸收塔上屋脊除雾器难以捕捉;为保证出口粉尘排放小于10mg/m3(标),脱硫后烟气采用湿式电除尘进行处理,可有效去除SO3、重金属、微细粉尘(PM2.5)、细小液滴等。

湿式静电除尘器[5]主要的系统组成有极管(所谓阳极)、极线(所谓阴极)、电源、冲洗水等。其工作原理为:高压电源系统进行升压至设计要求的电压电流值,此时烟气以一定的流速从阳极管道通过,在高强电的作用下,烟气中的带电粉尘被电晕、电离;随着阳极系统上的颗粒物堆积越来越多,为了不影响除尘效果,则需要定期冲洗,保持阳极管内部干净。

湿电收尘极(阳极管)采用2205材质的双向不锈钢阳极模块,阴极线采用耐温、耐腐蚀、放电效果好的2205双向不锈钢管刺线,配置80kV,1 200mA高频电源。

3.5 余热回收系统方案

经过第三方检测单位检测和业主运行记录表发现,45t锅炉的出口温度在180℃左右;三台干燥窑废气经过布袋除尘器及150m烟道输送到湿法脱硫系统温度为155~160℃;脱硝后排烟温度一般为310℃;经计算烟气酸露点温度为135~150℃,综合考虑尾气锅炉和干燥窑排袋废气不做余热回收。

三台炭黑燃烧炉干燥烟气经脱硝后汇总进入1套水气换热器,为防止锅炉氧腐蚀,除盐水需除氧,进除氧器的除盐水温度越高越节能;所以水气换热器将除盐水从20℃加热至80℃进入锅炉除氧器;干燥窑脱硝后烟气温度约310℃,经水气换热器换热烟气温度要求不大于170℃,烟气经换热后与尾气锅炉脱硝后烟气以及炭黑排袋烟气混合进入湿法脱硫装置[6]。

4 结论

三套炭黑生产装置和配套的一台45t/h尾气锅炉所产生烟气采用低氮燃烧+中高温SCR脱硝+布袋除尘+余热回收+石灰石-石膏湿法脱硫+湿式电除尘的处理工艺流程,最终实现炭黑生产装置及配套装置的超低排放要求。氮氧化物、总硫和颗粒物排放指标达50mg/m3(标)、35mg/m3(标)、10mg/m3(标)(标准3% O2)。同时,脱硫石膏已达到综合回收利用标准进行出售。