全轮互联悬挂系统设计

单炜聪,冯汶迪,周金伟

全轮互联悬挂系统设计

单炜聪,冯汶迪,周金伟*

(广东白云学院 机电工程学院,广东 广州 510450)

近年来汽车产业发展迅猛,在碳中和碳达峰等国家战略目标的支持下,电动车日益增多,大容量电池在带来长续航的同时也使车重随之增加,车辆稳定性以及舒适性相应下降。文章所描述的全轮互联悬挂就如何提高车辆的行驶稳定性以及舒适性进行研究,将全车的阻尼器通过液压管路进行连接,并用限流阀进行流量控制,通过识别汽车行驶姿态以及驾驶员意图,对特定管路的压力进行调节,从而改善特定情况下的阻尼,在不损失汽车舒适性的前提下降低车辆的侧倾仰俯,从而增强车辆稳定性,提升汽车的操控性。

全轮互联悬挂;模糊控制;实验分析;车辆稳定性

汽车的行驶姿态、极限操控时的稳定性和舒适性[1],与汽车底盘设定息息相关,而设定取向一般为舒适性取向和极限操控时稳定性的取向,且无法同时兼顾极限操控的稳定性与舒适性,原因是汽车的底盘由传动系统、转向系统、行驶系统和转向系统组成,而目前市面上大多数车辆底盘的四个系统在汽车上各司其职,独立工作,行驶系统与其余系统之间无信息交流,即便行驶系统具有自主可调节性也只能根据路面信息或驾驶员手动调节进行调整,无法根据转向系统、行驶传动系统和转向系统的具体设定和工作状态进行针对性调整,因此,在舒适取向和运动稳定取向之间无法做到有效兼顾,随着现如今科技的进步和电子技术的提升,底盘系统之间的信息交流成为可能[2]。全轮互联悬架正是通过整合底盘系统信息,并作用于行驶系统,从而兼顾稳定性和舒适性的产物。其由全轮互联阻尼器,控制阀门,模糊控制器,加速踏板角度传感器,减速踏板传感器,方向盘角度传感器组成。本文就其建模,控制原理以及仿真结果三个方面对系统进行叙述。

1 全轮互联悬挂互联阻尼器建模以及描述

1.1 抗侧倾联通减震方式分析

该部件主要通过液压原理和流体力学方面进行互联液压。首先减震器分有活塞上腔和活塞下腔,工作桶和储油桶。当减震器受压缩时活塞将会下行,活塞中的减震器油通过活塞中的孔隙从下腔向上腔转移,这一过程孔壁和油液就产生出阻尼力。此系统将两只减震器的内筒和外筒交替相连,下文将详细介绍其形式。在两两相连过程中都连装着一个流通阀门,阀门由高度传感器传出的数据进行实时适量的开放。这一过程充利用了减震器中的减震油使得四支减震器有各自的联系之处,又各自有其独立之处。

假设在高速向右转向时,由于离心力大于向心力,左侧的悬挂将受到压缩导致减震器活塞向下压缩,在活塞孔处产生阻尼力,此时由于液压关系油液通过内筒底下的油孔流动到右侧悬挂减震器的外筒里。右侧的悬挂将受到拉伸导致减震器活塞向下拉伸,活塞孔处也会产生阻尼力。此时由于液压关系油液通过外筒里的油孔流回左侧内筒里,右侧减震器外筒的油通过管道流动到左侧内筒,正好左侧活塞杆压缩,从右侧外筒流动到油液左侧内筒油腔内产生压力,阻碍油塞过度下行压缩,而右侧活塞杆拉伸,使得外筒的油液流到左侧内筒,这一过程恰恰相反,使得左右两边在一定时间下得到力的平衡,从而使得左右两边减震器不会过度的压缩和拉伸。而且现在的左外筒和右内筒相连产生负压,使得左内筒和右外筒的油液相连便于产生一定相互压力,左转弯时同理可得。

车辆前后悬挂在受力不均时产生车身剧烈的俯冲和仰冲的姿势[3],通过这套全轮互联悬挂系统就可以遏制这个剧烈姿势。假设现在在高速下急刹车造成悬架发生俯冲姿态,此时全轮互联悬挂系统发生作用,首先由于悬挂俯冲姿态造成前减震器压缩和后减震器拉伸形态,其主要形势和抗侧倾联通方式大同小异,都是从压缩的一方内筒和拉伸的一方外筒相连造成相反压力缓和压缩和拉伸,压缩的外筒和拉伸的内筒相连造成负压便于其油液互流,只是它作用的形式不同。

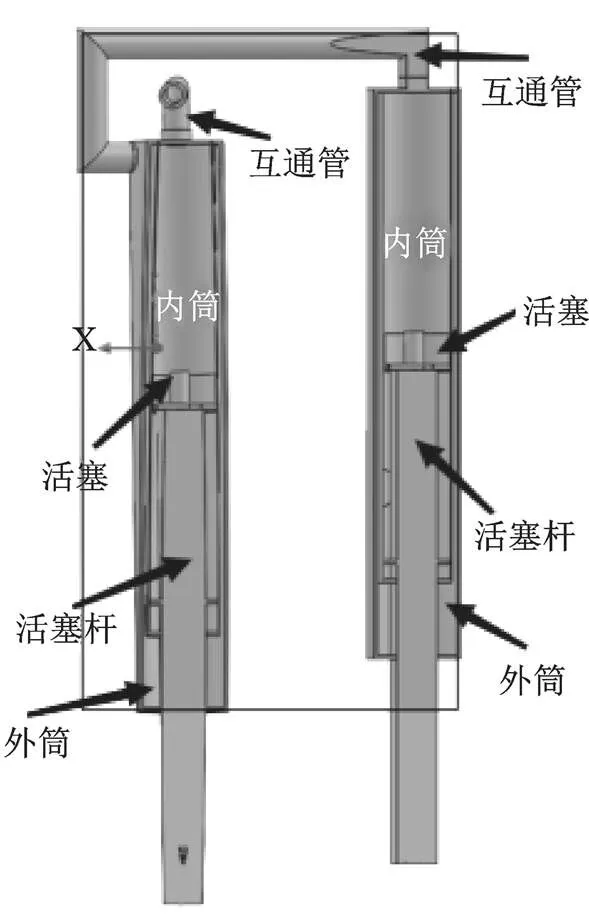

1.2 互联减震器三维建模

利用Solidworks进行三维模型建立[4],利用拉伸、切除、扫描、薄壁功能画出减震器外筒、减震器内筒、活塞、活塞杆、互联管道。外筒是一个底面留内筒互通管接口直径50 mm,侧面留外筒互通管接口直径50 mm,上侧给活塞杆留出半径62 mm的孔;内筒下端面留有50 mm的互通管接口孔,上端面封闭,但在上端下250 mm处有左右两侧流向外筒的直径为100 mm的开孔;互通管按照互通管接口直径等比例画出。利用同心、重合功能装配出一个减震器模型,先定位活塞和活塞杆同心和重合关系,再配合内筒和外筒同心和重合关系,然后再配合内筒和活塞杆同心关系,最后配合两条互通管即完成装配,如图1所示。

图1 Solidworks三维模型

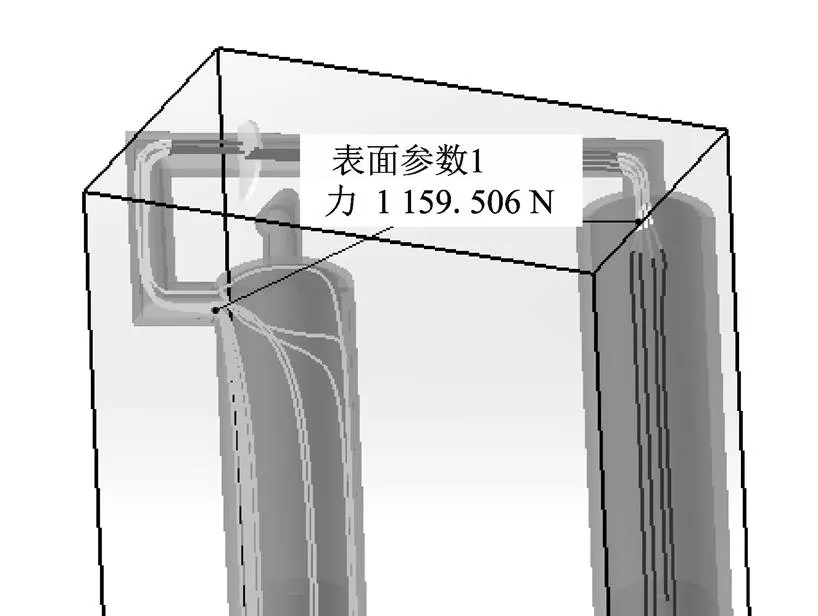

1.3 管道模拟流量分析

利用Flow Simulation模块对Solidworks建立好的三维模型进行管道模拟流量分析,如图2所示。假设油液不受压力而压缩变化,首先设定两边减速器入口速度为6 m/s,并在压缩内筒和拉伸的外筒的互通管道处设两个位置面设定为101 325 Pa、293.2 K,并设置目标求静压平均值、总压平均值、平均速度值。观察流动迹线可得在压缩内筒和拉伸外筒的互通管某处是可能存在着一点使得他们压力平衡的点。仿真结果得出在此处设定产生的两个表面1和表面2的静压平均值分别为 101 325.00 Pa和101 325.00 Pa;平均速度数值分别为62.055 m/s和72.597 m/s;两侧平均密度(流体)分别为997.06 kg/m³和997.16 kg/m³;平均速度()分别为62.055 m/s和72.597 m/s;平均速度()分别为3.038 m/s和1.965 m/s;平均速度()分别为15.078 m/s和17.561 m/s;所设置的两平面得出的数据相当接近,可得出在此设置平面附近存在着两平面平衡处。

图2 Flow Simulation管道模拟流量分析

假设该平衡点成立,分析该平衡点的平衡面得出该平衡面产生流体的速度非常接近,此时就非常有可能在此处互通管道中存在着压力平衡面,则假设成立。

2 全轮互联阻尼器的模型以及模糊控制原理

车身姿态控制通过获取转向角度传感器,加速踏板传感器以及减速踏板传感器的信号得出驾驶员的行为意图,并将传感器具体参数传输至电子控制单元(Electronic Control Unit, ECU)利用模糊逻辑控制算法使用Simulink进行信号仿真,从而调整相应液压管路的限流阀,以将车身姿态调整至预定车身姿态[5]。

利用AMEsim对整车物理模型与互联阻尼器的液压模型[6],液压互联悬架系统模型进行搭建。整车互联阻尼器由互联避震阻尼器、管路接口、液压管路、控制阀门组成。可互联避震阻尼器与减震弹簧作用于汽车悬架部分,液压管路与阻尼器相连并可分成三个部分,抗侧倾液压互联管路、抗俯仰液压互联悬架与抗垂向液压互联管路。抗侧倾液压油路、抗俯仰液压油路与抗垂向液压油路分别由限流电磁阀控制以用来调节液压油路的通路,从而控制这三个方向的阻尼大小。分析侧倾方向的液压油路,若车辆需求为抑制侧倾趋势,其工作原理是将左侧液压缸的上油腔与右侧液压缸的下油腔相连,左侧液压缸的下油腔与右侧液压缸的上油腔相连,车辆右侧倾时车辆左侧液压缸下油腔与右侧上油缸联通产生高压,左侧液压缸上腔与右侧液压缸下腔联通产生负压,交叉液压管路中的油压差将产生一个作用于车身的抗侧倾力矩,从而改善车辆侧倾趋势。同理,俯仰方向与垂向的控制原理相同。

模糊控制器的设计需要设计合理的输入,车辆动态的改变源自于驾驶员的输入,踩下加速踏板车辆加速便会使车辆重心后移,踩下刹车踏板便会使车辆重心前移,随着方向盘转动角的增加,汽车转向趋势的增加,侧倾也会随之增大,这些动态的改变伴随着重量的转移作用于阻尼器上。因此,想要通过全轮互联悬挂对动态进行控制就需要检测车辆加速踏板角度、刹车踏板角度与方向盘转向角度,控制对应的抗俯仰、抗侧倾和抗垂向互联管路进行控制,对油压进行实时控制。

互联管路中的俯仰控制阀门由俯仰阀门模糊控制器控制,互联管路中的侧倾管路阀门由侧倾阀门模糊控制器控制,互联管路中的垂向控制阀门由车速模糊控制器控制。

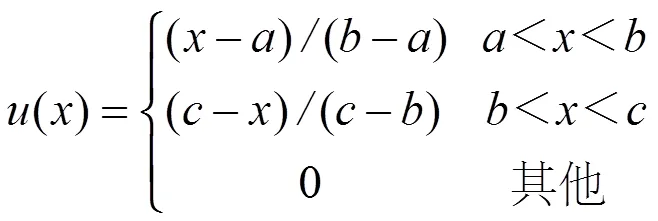

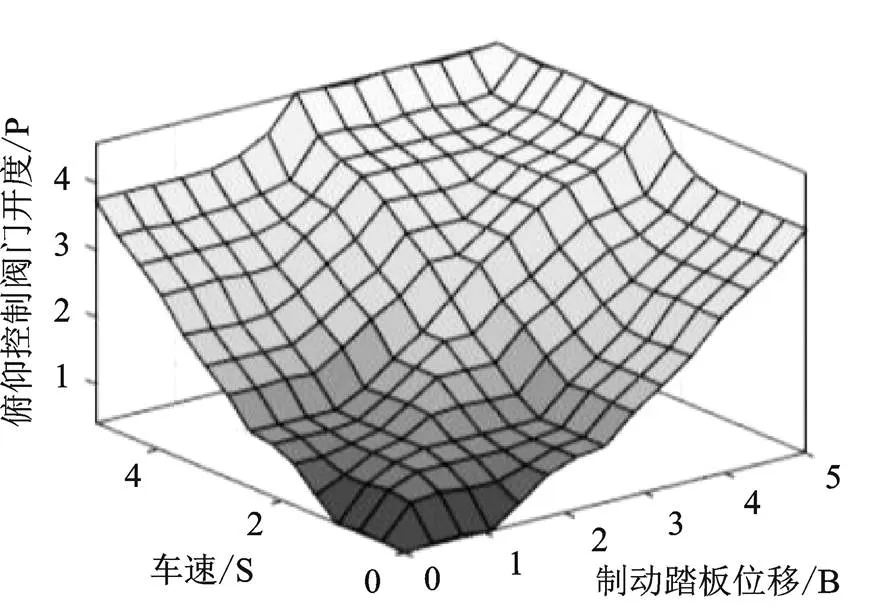

首先定义变量,将车辆的刹车踏板位移输入与车速输入作为俯仰阀门模糊控制器输入变量,侧倾控制阀门开度作为输出变量,采用二维模糊控制器进行控制。

输入变量的模糊化,为了进行变量的模糊化处理,输入变量必须从基本论域转化到对应的模糊集论域,这需将输入变量乘以相对应的量化因子。将量化因子定义为。

其次刹车踏板位移变化与车速高低均可反映驾驶员的驾驶意图,刹车踏板位移数值越大,制动意图越紧急,车速越高俯仰方向重量转移越大,因此根据踏板位移与车速,与制动意图成正比的原则,制定相应的模糊控制规则:

当车速为、刹车踏板位移为时,俯仰控制阀门开度为1;车速为、刹车踏板位移为时,俯仰控制阀门开度为1;车速为、刹车踏板位移为时,俯仰控制阀门开度为2;车速为、刹车踏板位移为时,俯仰控制阀门开度为3;车速为、刹车踏板位移为时,俯仰控制阀门开度为4。

车速为、刹车踏板位移为时,俯仰控制阀门开度为1;车速为、刹车踏板位移为时,俯仰控制阀门开度为2;车速为、刹车踏板位移为时,俯仰控制阀门开度为2;车速为、刹车踏板位移为时,俯仰控制阀门开度为3;车速为、刹车踏板位移为时,俯仰控制阀门开度为4。

车速为、刹车踏板位移为时,俯仰控制阀门开度为2;车速为时,刹车踏板位移为时,俯仰控制阀门开度为2;车速为、刹车踏板位移为时,俯仰控制阀门开度为3;车速为、刹车踏板位移为时,俯仰控制阀门开度为4;车速为、刹车踏板位移为时,俯仰控制阀门开度为5。

车速为时,刹车踏板位移为时,俯仰控制阀门开度为3;车速为、刹车踏板位移为、俯仰控制阀门开度为3;车速为、刹车踏板位移为时,俯仰控制阀门开度为4;车速为、刹车踏板位移为时,俯仰控制阀门开度为4;车速为、刹车踏板位移为、俯仰控制阀门开度为5。

车速为、刹车踏板位移为时,俯仰控制阀门开度为4;车速为、刹车踏板位移为时,俯仰控制阀门开度为4;车速为、刹车踏板位移为时,俯仰控制阀门开度为5;车速为、刹车踏板位移为时,俯仰控制阀门开度为5;车速为、刹车踏板位移为时,俯仰控制阀门开度为5。

基于上述模糊子集,俯仰方向模糊控制器实时接收驾驶员踏板位移变化和车速变化确定俯仰控制阀门开度所处的模糊子集,基于模糊控制规则,可以得到其输入与输出关系,车速、刹车踏板位移、俯仰控制阀门开度关系如图3所示。

图3 车速、刹车踏板位移、俯仰控制阀门开度关系图

同理,侧倾模糊控制器的输入变量为车速和方向盘角度,输出变量为侧倾阀门开度,定义方向盘转向角度论域为[−50,50],方向盘转向角度的模糊论域为=(−1,−(1−1)...,0,1,...,1−1,1),方向盘转向角度的量化因子为;车速的基本论域是[40,120],车速的模糊论域为S=(0,1,..,2−1,2);车速的量化因子为,侧倾控制阀门开度的基本论域是[0,1],模糊论域为:= (0,1,...,3-1,3),侧倾控制阀门开度的量化因子为,输入变量的量化因子等于=1/max 、=2/max输出控制量的比例因子等于=max/3,将方向盘转向角度的模糊论域并划分为负大()、负中()、负小()、负极小()、零()、极小()、小()、中()、大()九个模糊子集,车速分为极小()、小()、中()、大()、极大()五个模糊子集,俯仰控制阀门开度并划分为极小(1)、小(2)、中(3)、大(4)、极大(5)五个模糊子集,并定义隶属函数为三角形隶属函数。并划分为极负大()、负中()、负小()、负极小()、零()、极小()、小()、中()、大()九个模糊子集。

建立模糊控制规则,当车速为、方向盘转向角度为时,俯仰控制阀门开度为1;车速为、方向盘转向角度为时,俯仰控制阀门开度为1;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为1;车速为、方向盘转向角度为、俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4。

车速为、方向盘转向角度为时,俯仰控制阀门开度为1;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4。

车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为2;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为5。

车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为3;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为5。

车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、刹车踏板位移为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为4;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为5;车速为、方向盘转向角度为时,俯仰控制阀门开度为5。

将其输入模糊控制箱中便可得输入与输出关系,车速、方向盘转向角度、俯仰控制阀门开度关系如图4所示。

图4 车速、方向盘转向角度、俯仰控制阀门开度关系图

3 试验与分析

使用AMESim所搭建的整车物理模型和互联阻尼器模型与Matlab进行联合仿真。首先AMEsim中外接的车速、方向盘转角、刹车踏板位移的数据接口对车辆行驶时的所属状态进行输入。再利用AMESim中建立联合仿真的接口,将转向盘角度、刹车踏板位移与车速作为Simulink控制模块的输入,俯仰阀门、侧倾阀门和垂向阀门的位移作为输出。

利用Matlab创建模糊控制模型,将搭建好的模糊控制器导入到模型当中,将AMESim中输出的车速与方向盘角速度信号输入到模糊控制中,模糊控制的输出连接至AMESim模型的输入中,建立起联合仿真,仿真结束后,得到仿真结果。

仿真实验设置两种模拟场景,蛇形绕桩,紧急刹车进行测试。

蛇形绕桩仿真测试结果:设置仿真车速为 40 km/h,方向盘输入值设置为50°,并以0.15 Hz频率进行蛇形绕桩测试,得出悬挂高度数据,系统开启前,车身方向转换的回弹高度为29.71 cm,压缩高度为9.83 cm,系统开启后回弹高度降至28.56 cm,压缩高度提高至11.20 cm,可换算成回弹行程减少1.15 cm,压缩行程减少1.37 cm,侧倾角度减小。

紧急刹车仿真测试结果:设置仿真车速为 40 km/h,后紧急刹车至0 km/h,得出悬挂高度数据,系统开启前,紧急刹车状态下前后轮平均高度差为42.68 cm,系统开启后,前后轮平均高度差为33.14 cm,系统开启后平均高度降低9.54 cm。

通过对比蛇形绕桩,紧急刹车的仿真结果得出结论,全轮互联悬挂系统相较于普通底盘结构的系统拥有更优越的性能,悬挂系统通过对车身姿态数据检测,并通过模糊控制器反馈给阻尼控制系统可以改善汽车的行驶舒适性和驾驶平稳性,满足优化性能的设计目的。

4 结束语

针对主动液压悬挂进行了研究并进行改进,使其可以与制动系统和传动系统进行信息互通,再通过液压阻尼器互联特定管路控制的方式实现了车辆的主动可调功能,通过仿真实验表明,全轮互联悬挂系统在汽车制动或拐弯时的惯性引起弹簧变形时,主动悬挂系统会产生一个与惯力相对抗的力,减少车身位置的变化,符合设计需求,并超越普通悬挂系统,可有效改善车辆稳定性。

主动液压悬挂未来仍有可以探索的潜力。基于对目前液压主动悬挂的探索和研究,坦克火炮上的双向或三向稳定系统是十分值得借鉴的,其由陀螺仪、信号放大器、功率放大器、电机或液压马达、动力缸组成,并在垂直和水平方向上的电回路都存在独立的陀螺仪,只要其感受到该方向上的干扰力矩影响火炮稳定,就会通过放大器触发一个与之相反的力矩来纠正火炮角度。提升火炮稳定性,其原理同样适用于家用轿车,若可将全轮互联阻尼器与动力缸置换,并使悬挂系统具有主动活动能力,其可以实现功能的多元化。

[1] 王恩慧.汽车减震器的现状及其发展趋势[J].科技资讯,2021,19(12):78-80.

[2] 沈安诚.基于多智能体理论的横向互联空气悬架协同控制研究[D].镇江:江苏大学,2020.

[3] 蒋连琼,翁梦飞.汽车减震器的建模与模态分析[J].湖南文理学院学报(自然科学版),2017,29(4):36-39.

[4] 林德昭.集成式油气减震器联通工作模式的建模与动力学分析[D].泉州:华侨大学,2020.

[5] 穆增国.某型汽车减震器阻尼特性研究与结构优化设计[D].太原:中北大学,2021.

[6] 余一凡,陈双.基于AMESim的不同结构液压互联悬架性能仿真分析[J].汽车实用技术,2022,47(3):120- 126.

Design of All-wheel Interconnected Suspension System

SHAN Weicong, FENG Wendi, ZHOU Jinwei*

( College of Mechanical and Electrical Engineering, Guangdong Baiyun University, Guangzhou 510450, China )

In recent years, the automobile industry has developed rapidly. With the support of national strategic goals such as carbon neutralization and carbon peaking, electric vehicles are increasing. With the large capacity battery, the vehicle weight will increase while bringing long endurance, and the vehicle stability and comfort will decrease accordingly.The all-wheel interconnected suspension described in this paper studies how to improve the vehicle's driving stability and comfort.The damper of the whole vehicle is connected through the hydraulic pipeline, and the flow is controlled by the flow limiting valve.By identifying the driving attitude of the vehicle and the driver's intention, the pressure of the specific pipeline is adjusted, so as to improve the damping under specific circumstances, and reduce the vehicle's roll pitch without losing the vehicle's comfort, thereby enhancing the vehicle's stability and improving the vehicle's handling.

All-wheel interconnected suspension;Fuzzy control;Experimental analysis;Vehicle's stability

U463.33

A

1671-7988(2022)23-77-06

U463.33

A

1671-7988(2022)23-77-06

10.16638/j.cnki.1671-7988.2022.023.014

单炜聪(2000—),男,研究方向为AWIS全轮互联悬挂系统设计,E-mail:13902648598@163.com。

周金伟(1990—),男,硕士,讲师,E-mail:zhou03762011@sina.com。

2021年广东省大学生创新创业训练计划项目(S202110822037X)。