国内某轻烃深度回收装置运行情况分析及建议

陈 波,伍伟伦,张程平,李光照,李 莎,嵇 翔,杨甲强,吴文跃

(中国石油塔里木油田公司塔里木能源分公司,新疆 库尔勒 841000)

天然气作为一种混合物,特别是凝析气及伴生气包含较为丰富的丙烷、丁烷和戊烷等更重的烃类,是优质的化工原料,在化工领域有广泛应用[1-4]。1984年,加拿大埃索公司(ESSO)首先提出以回收天然气中丙烷为目标的直接换热(Direct heat exchange,DHX)法,并成功应用于Judy Creek工厂装置[5]。经充分分析DHX工艺机理,国内研究者从提高收率、优化用能和提高适应性方面出发,从脱乙烷塔顶部精馏形式以及DHX塔顶进料物流入手,对DHX工艺进行了优化改造,并在我国春晓、塔里木和珠海高栏等气田实现应用,取得了很好的效果[6-11]。

作为国内超大型天然气轻烃回收装置之一,国内某轻烃回收装置采用了相似的DHX轻烃回收工艺,丙烷最高设计理论收率可以达到98.0%,考虑操作波动、计算误差、设备和换热流程不理想等因素[12],装置设计C3+(丙烷及以上组分,下同)液烃收率保证值为96.0%,于2017年8月30日一次投产成功。通过相关操作控制及参数优化调整,仅C3+液烃收率能够达到96.0%的设计要求,丙烷收率比理论设计值偏低4.0%左右,无法进一步提高,导致日损失液化气约32吨。

针对装置丙烷收率无法达到设计值的问题,结合DHX工艺研究结果,本文从流程设计、运行负荷和运行参数等方面确定了影响丙烷收率的因素,采用历史运行数据比对及HYSYS模拟软件计算相结合的方式对相关因素进行了分析,确定了影响装置丙烷收率的关键因素,并就原料气乙烷含量(物质的量分数,下同)升高和冷箱换热网络相关问题进行了分析,提出了改进措施。相关分析结论对DHX轻烃回收工艺设计、冷箱换热网络优化和辅助流程设计具有借鉴意义。

1 轻烃装置流程介绍

通过对国内引进的DHX工艺进行优化,增加回流系统,将脱乙烷塔由原提馏运行模式改进为精馏运行模式,有效控制脱乙烷塔顶气相中的丙烷含量(物质的量分数,下同),使丙烷收率进一步提升[13],装置年产液烃 45 × 104吨,单列设计处理天然气 1500 × 104立方米/天,两列装置同时运行,相关运行流程见图1。脱水干气先进入冷箱预冷,然后进入低温分离器进行气液分离,液相经节流降压和冷箱复热后进入脱乙烷塔,气相经膨胀机制冷后进入DHX塔底,并为装置运行产生稳定冷量。DHX塔底液烃经增压泵增压、冷箱复热后进入脱乙烷塔上部。脱乙烷塔顶部气体进入冷箱冷却后进入回流罐,液烃经泵增压回流至脱乙烷塔顶。不凝气进入冷箱进一步冷却液化后进入DHX塔顶部,DHX塔顶低温天然气进入冷箱复热后,依次经过膨胀机增压端和天然气增压装置增压后外输。脱乙烷塔底回收的C3+液烃全部进入脱丁烷塔,生产出合格的液化石油气(LPG)和1号稳定轻烃产品。

图1 轻烃回收装置运行流程Fig.1 Operating process of light hydrocarbon recovery device

装置设计及运行参数详见表1,膨胀机后制冷温度优于设计值且制冷量充足情况下,存在装置丙烷收率与设计收率相差较大、部分运行参数无法达到设计值的问题。

表1 主要设计与运行参数对比Table 1 Comparison of main design and operation parameters

2 丙烷收率偏低影响因素分析及主要因素确认

2.1 丙烷收率偏低影响因素分析

根据DHX塔的吸收作用机理以及丙烷收率定义,得出影响DHX工艺中丙烷收率的因素[12,14-15],结合装置运行经验,增加可能存在流程设计不完善因素,按照关联分析法,逐步将影响因素关联至末端影响因素,影响装置丙烷收率的关联树图见图2。

分别对相关因素进行定量分析,明确非主要因素,如原料气丙烷含量和低温分离器丙烷冷凝量[15]。因DHX塔吸收剂循环量、丙烷相平衡常数和DHX塔进料温度均优于设计值,故不考虑其影响(表1)。由图2可知,剩余的脱乙烷塔运行负荷高、脱乙烷塔上部进料温度偏高、回流罐温度偏高及流程设计不合理可能是制约装置丙烷收率的末端因素,需进行进一步分析以确定主要影响因素。

图2 丙烷收率偏低原因关联分析Fig.2 Correlation analysis of low propane yield

2.2 影响丙烷收率主要因素确认

2.2.1 脱乙烷塔运行负荷超高

装置脱乙烷塔采用苏尔寿专有的NeXRingTM高性能散堆填料,填料的比表面积和空隙率等参数属于厂家保密范畴,无法利用通用的仿真模拟软件研究脱乙烷塔真实运行状况,仅能将统计的工况1的实际运行参数返回塔内件厂家,经填料厂家核算得脱乙烷塔各段填料最大运行泛点率为73.4%,处于标准及技术协议要求范围内,填料效率正常,不存在超负荷运行情况,因此脱乙烷塔运行负荷高不是影响丙烷收率的主要因素。

2.2.2 脱乙烷塔上部进料温度和回流罐温度偏高

脱乙烷塔上部进料温度越低,进料液相含量越大,可以提高塔顶精馏效果,降低塔顶气丙烷含量,从而降低回流罐不凝气丙烷含量。为进一步定量分析脱乙烷塔上部进料温度对丙烷收率影响的程度,保持塔底液烃产品乙烷含量及工况1其它参数不变,以脱乙烷塔上部的运行进料温度(约-10 ℃)为基准,通过HYSYS软件模拟计算脱乙烷塔上部不同进料温度下,塔顶丙烷含量、不凝气丙烷含量相对变化情况(与基准相比),结果见图3(a)。保持回流罐温度不变,与基准进料温度相比,脱乙烷塔上部进料温度降低,可以略微降低塔顶丙烷出气中乙烷含量,并可完全忽略对回流罐不凝气中丙烷含量的影响,故脱乙烷塔上部进料温度偏高不是影响丙烷收率的主要因素。

提高精馏塔顶回流量,可有效降低精馏塔顶产品轻关键组分含量,对于部分冷凝的脱乙烷塔来说,回流罐温度越低回流量越大,不凝气中轻组分含量越少,通过HYSYS软件建立工况1中脱乙烷塔的基础模型,并以工况1中回流罐的运行进料温度(约-29 ℃)为基准,仅改变回流罐温度,研究不同回流罐温度下,塔顶及回流罐不凝气丙烷含量相关变化情况(与基准相比),结果见图3(b)。结果表明,与基准回流罐温度相比,回流罐温度每降低2 ℃,不凝气丙烷含量降低50.0%,脱乙烷塔回流罐温度偏高对丙烷收率影响明显,为丙烷收率偏高的关键因素。为深入分析丙烷收率低于设计值的问题,还需要进一步研究装置回流罐温度仅为-28.8 ℃的内在原因。

图3 脱乙烷塔上部进料温度(a)和回流罐温度(b)对丙烷含量的影响Fig.3 Effects of feed temperature at upper part of deethanizer (a) and reflux tank temperature (b) on propane content

2.2.3 密封流程设计合理性分析

在天然气处理装置中,利用系统工艺介质作为旋转设备的冷却和密封介质是应用最广且效果明显的措施。在设计初期,设计人员往往仅对主工艺流程进行模拟分析,忽略设备辅助流程对主体工艺装置参数影响。通过对流程进行摸排确认,厂内磁悬浮膨胀机直接选用未脱烃高压原料气进入膨胀机梳齿密封,密封膨胀端叶轮处的低温液烃的同时,冷却轴承箱内部磁悬浮轴承,最后直接进入增压端外输,影响装置收率,流程见图4。

图4 磁悬浮膨胀机轴承密封流程Fig.4 Bearing sealing process of magnetic levitation expander

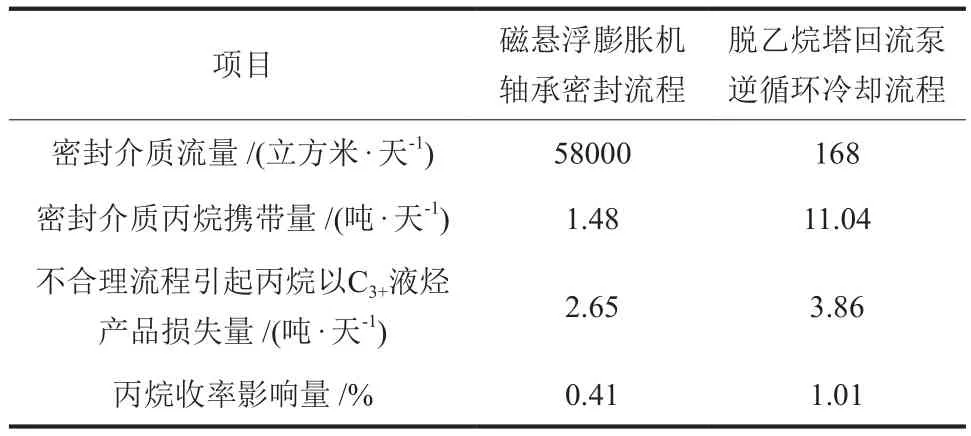

脱乙烷塔回流泵利用回流罐液烃内低温液烃冷却电机(丙烷含量达到10.70%),冷却后的逆循环回流液烃直接进入不凝气,增加DHX塔顶吸收剂丙烷含量,吸收效率降低,流程见图5。依据厂家给定的密封介质流量和物料分析化验数据,利用HYSYS软件模拟计算不合理流程对丙烷收率的影响,结果见表2。由表2可知,由于密封、冷却流程设计不合理,单列装置丙烷收率影响量超过1.42%,两列装置合计日损失液烃13吨,造成日经济损失4.3万元。

表2 不合理密封流程设计对单列装置收率的影响Table 2 Influence of unreasonable sealing process design on yield of single-row device

图5 脱乙烷回流泵逆循环冷却流程Fig.5 Reverse circulation cooling process of deethane reflux pump

3 回流罐和冷箱换热网络存在问题分析及改进措施

3.1 原料气乙烷含量对回流罐温度的影响

在系统制冷温度与设计值一致的情况下,首先利用HYSYS软件对乙烷含量6.82%的工况3(调整膨胀机出口压力,减少系统产液量,以对比原料气乙烷含量升高、产液量增大对回流罐温度的影响)计算分析,受大量乙烷冷凝影响,冷箱C、D流道的热负荷分别增加约80%、30%,成为各流道无法冷却至较低设计温度的阻力。通过比较设计工况、工况1和工况2发现,随着乙烷含量降低至设计值,在膨胀机进出口压差相似的情况下,回流罐温度降低至-31.8 ℃,说明原料气乙烷含量降低,冷箱换热效果得到明显改善。即使膨胀机后温度达到-70.6 ℃、制冷量充足的情况下,回流罐温度无法达到设计值,说明冷箱换热结构不合理,回流罐无法获得更多冷量。另外,在乙烷含量偏高时,尝试缓慢提高膨胀机后压力和升高膨胀机出口温度至设计值,以降低脱乙烷塔和冷箱运行负荷,回流罐温度未能降低,有效消除膨胀机后制冷温度低于设计值对问题分析的干扰,进一步证明原料气乙烷含量升高是回流罐温度升高的原因,相关测试数据见表3。由表3可知,工况3中,丙烷收率反而表现出下降趋势,原因在于系统产液量以及系统乙烷冷凝量不足,脱乙烷塔精馏效果反而变差。

表3 现场典型运行工况参数Table 3 Typical operating condition parameters

3.2 冷箱换热网络存在问题分析

工艺装置采用多股流集成式冷箱,构成轻烃回收装置的换热网络,由CHART公司根据进出口物流温度需求独立完成设计,具有冷量梯级利用、减少冷量损失优点,换热器整体设计考虑10%的换热面积余量,冷箱各换热流道的结构和温度调节分别见图6和图1。

图6 冷箱各换热流道结构Fig.6 Structure of each heat exchange runner in cold box

对比设计工况、工况1和工况2可知,通过调整膨胀机后的压力,可以产生比设计更高的冷量,但由于冷箱换热网络结构不够优化,仅笼统地整体考虑换热面积余量问题,未能与工艺需求充分结合,影响回流罐温度进一步降低。厂家以保密为由未提供内部换热情况,但从后期运行情况推断得出:C换热流道与所有主副冷物料换热,且C换热流道物流冷量分配无法控制;D换热流道换热比较靠后,仅与E、F换热流道换热,未能与主冷A换热流道换热,使得B、C换热流道均能获得足够的冷量,而影响收率的D换热流道无法分配更多优质的冷量,回流罐温度偏高,成为制约提高收率的瓶颈。

3.3 改进措施

在工艺流程特性分析基础上,根据各换热流道温度对DHX工艺丙烷收率影响程度,针对性地提高脱乙烷塔顶物流(关键物流点)的换热面积裕量至20%左右,在尽量满足冷量梯级利用前提下,与主冷物料换热,保证关键物流换热效果,并在关键物流换热流道增加旁路调节,适当消耗冷量,稳定脱乙烷塔回流罐温度,避免造成低温分离器温度过高,从而提高装置稳定性与适应性。

对于温度调节,由于物料进塔温度对脱乙烷塔运行影响不大,DHX工艺冷流道不需要设置相关旁路调节流程,而增设DHX塔顶吸收剂物流换热温度调节旁路,控制系统冷量需求,并在原料气流道增设旁路以调整贫气工况温度,使得系统换热网络与装置各种原料组分下的工艺需求相适应,可提高DHX工艺集成冷箱的可调节性。

4 结论

针对国内某轻烃回收装置丙烷收率偏低的情况,在现有DHX工艺研究结论基础上,合理确定了影响收率的因素,并通过运行数据对比分析、软件模拟研究,完成了主要影响因素确认、装置主要问题分析和改进措施提出等工作,得到以下结论。

(1)通过模拟计算研究和运行工况对比,确定脱乙烷塔回流罐温度偏高是影响丙烷收率的主要因素,进一步结合历史工况研究确定原料气乙烷含量升高是造成回流罐温度偏高的根本原因。

(2)对于集成式冷箱,换热网络不合理会造成影响收率的关键物流无法在变工况下获得需要的优质冷量。对此,应加强工艺流程特性分析,有针对性地提高关键物流的换热面积余量及优化冷热物流换热顺序,同时合理配置热旁路调节阀,提高装置稳定性和可调性。

(3)辅助工艺流程设计不合理,共影响装置丙烷收率近1.42%。在轻烃装置工艺流程设计过程中,还需进一步加强辅助流程对收率影响的分析。