砂岩储层单步固体酸体系性能评价及初步应用

李广鑫

(1.中国石油大庆油田有限责任公司采油工程研究院,黑龙江大庆,163453;2.黑龙江省油气藏增产增注重点实验室,黑龙江大庆,163453)

砂岩储层酸化是用来解除近井储层伤害的一项重要技术手段,其主要目的是溶解近井储层矿物,解除污染伤害,恢复和提高近井储层的渗透率,达到增产增注的目的。常规酸化采用前置液、前置酸、主体酸等多段塞注入工艺,施工工序较为复杂。常规酸液体系主要采用盐酸、氢氟酸等强腐蚀性液体酸,为降低安全风险,后场配制酸液,拉运至现场进行施工,在“配液与施工”分离模式下,施工过程中酸液用量无法根据现场实际施工情况及时调整,导致部分井存在酸液不足或酸液过量浪费的问题[1-4]。

为提高施工效率,实现酸液用量实时调控,确保区块开发效果,研发了一种集常规酸化多种段塞功能于一体的单步固体酸体系[5-8],由固体有机清洗剂、固体无机酸CY-1、固体有机络合酸CY-2、固体潜在酸CY-3、固体缓蚀剂及固体强效络合剂组成的单步固体酸体系。其中,固体有机清洗剂能够解除有机堵塞,H+与固体潜在酸CY-3结合,形成自生酸,延长酸液的作用距离;同时固体有机络合酸CY-2与络合剂的协同效应,可对Ca2+、Fe3+等金属离子进行强络合,实现单步酸化,简化施工工艺,便于运输、储存、配制和规模化使用,降低安全风险系数。

1 室内实验

1.1 材料与仪器

固体无机酸CY-1、固体有机络合酸CY-2:工业级,大庆油田采油工程研究院;固体潜在酸CY-3:工业级,大庆油田采油工程研究院;固体有机清洗剂:工业级,华瑞化工有限公司;固体缓蚀剂:工业级,北方化工有限公司;强效络合剂:工业级,中盛化工有限公司;盐酸:分析纯,宏明化学试剂有限公司;氢氟酸:分析纯,金城化学试剂有限公司;氢氧化钠:分析纯,宏明化学试剂有限公司;大庆油田外围油田岩心:岩心几何尺寸φ2.5 cm×5.0 cm,平均渗透率9.56×10-3μm2。

NSLD-70型耐酸岩心流动试验仪(扬州华宝石油仪器有限公司),Optima 8300 DV型电感耦合等离子体发射光谱仪(美国珀金埃尔默有限公司),AE200型电子天平(瑞士梅特勒托利多仪器有限公司),WB-2010型恒温水浴(江苏华安科研仪器有限公司),FD115热对流式标准烘箱(德国宾德公司),0.56,0.96,1.60 mm标准分样筛(优盾金属丝网制品有限公司)。

1.2 地层水配伍性评价

1.2.1 实验方法

选取试验区块地层水,将酸液与地层水按照不同体积比两两混合,在室温和地层温度下静置2,8,24 h,观察其配伍性。

1.2.2 实验结果

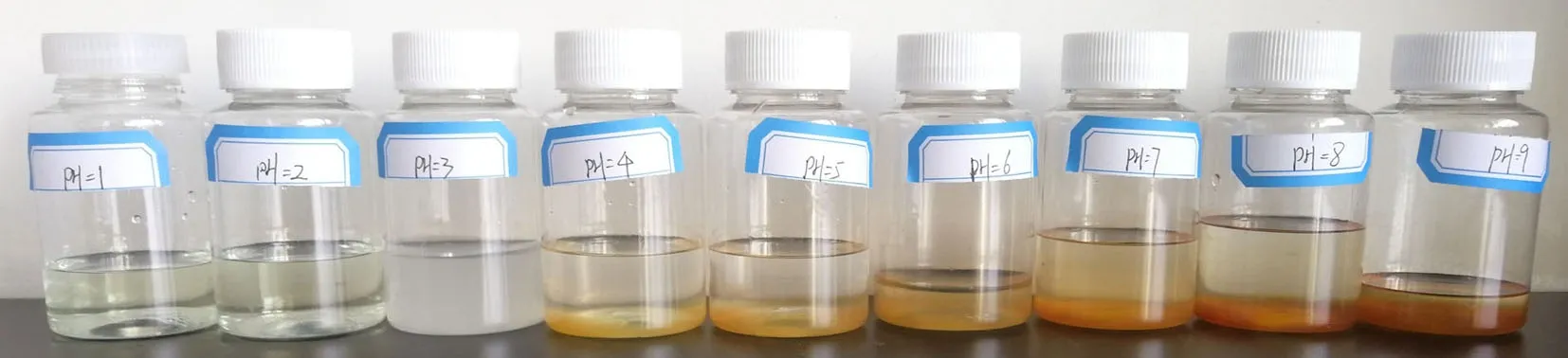

实验结果见图1。单步固体酸体系在不同温度、不同反应时间条件下,不产生沉淀及浑浊现象,与地层水配伍性良好(图1),满足现场应用要求。

图1 不同条件下单步固体酸与地层水配伍性评价

1.3 缓速性能评价

1.3.1 实验方法

按照Q/SY DQ0793-2012《酸化液质量检验性能评价方法》溶蚀率测定方法,分别测定常规土酸、单步固体酸与天然岩心反应1,3,5,8,16,24 h后的溶蚀率,对比评价单步固体酸的缓速性能。

1.3.2 实验结果

实验结果见表1。随着反应时间的延长,常规土酸在反应5 h后,溶蚀率增幅不明显。单步固体酸对天然岩心的溶蚀率逐渐增加,在反应24 h后,与常规土酸基本相当,说明单步固体酸具有良好的缓速作用,现场施工后关井反应24 h为宜。

表1 缓速性能评价数据

1.4 缓蚀性能评价

1.4.1 实验方法

依据中国石油天然气行业标准SY/T 5405-2019《酸化用缓蚀剂性能试验方法及评价指标》方法,开展腐蚀实验,评价单步固体酸的缓蚀性能,在地层温度条件下,对N80钢片进行腐蚀速率测定。

1.4.2 实验结果

实验结果表明,在单步固体酸体系中加入质量分数0.3%的固体缓蚀剂后,腐蚀速率均符合行业标准的规定(60 ℃下≤5 g/m2·h),满足现场应用要求(表2、图2)。

表2 缓蚀性能评价数据

图2 单步固体酸反应前后钢片外观变化

1.5 络合性能评价

为有效控制二次沉淀的生成,常规酸化采用分段塞注入工艺,二次沉淀的抑制性能成为单步固体酸研究的重点。

1.5.1 实验方法

(1)选取试验区块岩心,将常规土酸、单步固体酸分别溶蚀天然岩屑,获取溶蚀岩屑后的残酸;

(2)取上述残酸溶液,分别调至不同pH值;

(3)通过ICP测定不同类型、不同pH残酸中Ca2+、Fe3+的含量,比较不同类型残酸中Ca2+、Fe3+的变化情况及表观现象,定量评价酸液的络合能力。

1.5.2 实验结果

酸岩反应后,随着pH值的升高,常规土酸残酸中Ca2+、Fe3+含量呈下降趋势。pH为6时,Ca2+、Fe3+含量接近于0,说明有沉淀生成;单步固体酸残酸中Ca2+、Fe3+含量变化呈稳定趋势。pH为7时,单步固体酸体系下Ca2+含量1 489.41 mg/L,Fe3+含量318.72 mg/L,明显高于相同条件下常规土酸,说明单步固体酸对钙、铁等金属离子的络合能力强(图3~6)。

图3 残酸中钙离子含量随pH值变化曲线

图4 残酸中铁离子含量随pH值变化曲线

图5 常规土酸残酸随pH值变化现象

图6 单步固体酸残酸随pH值变化现象

1.6 洗油性能评价

单步固体酸体系集常规酸化前置液、前置酸、主体酸功能于一体,省去常规酸化前置液有机处理段塞。有机清洗剂组分能够解除无机堵塞,解除有机堵塞的能力。

1.6.1 实验方法

(1)将石英砂与试验区脱水原油W0按比例配制,放置2 h以上取样实验;

(2)配制单步固体酸溶液50 mL,加入塑料杯中,以地层温度恒温30 min;

(3)加入约5 g油砂,称重为W1,以地层温度反应3 h;

(4)去掉溶液,晾干,称重W2,计算洗油率R。

R=(W1-W2)/W0×100

(1)

1.6.2 实验结果

单步固体酸体系在地层温度条件下对油砂的洗油率达75.70%,洗油率符合技术指标(不低于50%),满足现场应用要求(表3、图7)。

表3 洗油性能评价数据

图7 单步固体酸体系洗油前后现象

1.7 天然岩心解堵模拟实验评价

1.7.1 实验方法

(1)将试验区块的天然岩心柱洗油、抽真空,并用标准盐水饱和;

(2)将饱和后的岩心柱放入岩心夹持器中;温度设定为地层温度,围压设定为2 MPa,流量恒定为0.5 mL/min,正驱标准盐水直至压力稳定,测定初始岩心渗透率为k1标准盐水;

(3)打开酸液储液罐阀门,正驱单步固体酸溶液至出口端见酸停止,关闭所有阀门,反应16 h;

(4)打开标准盐水罐阀门,正驱盐水直至压力稳定,计算酸岩反应后岩心渗透率k2标准盐水;

(5)重复实验步骤(2)~(4),测定常规土酸酸岩反应前后岩心渗透率变化,对比评价两种酸液体系对岩心的改造程度。

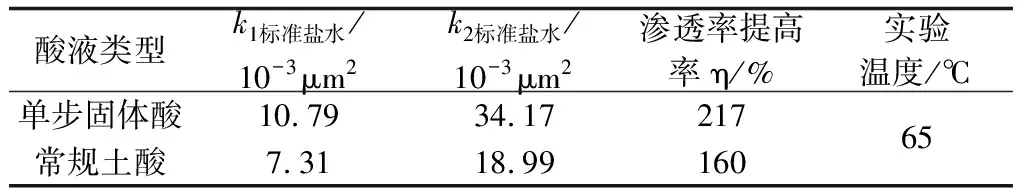

1.7.2 实验结果

相同驱替速度、相同PV酸液情况下,单步固体酸驱替前后渗透率提高217%,常规土酸驱替前后渗透率提高160%,驱替前后岩心端面完好无损,单步固体酸对岩心的改造程度优于常规土酸(表4)。

表4 岩心驱替实验数据

2 现场应用

施工现场采用2个耐酸搅拌罐,分别进行配制和注入,保证施工的连续性,根据现场压降情况,随时调整酸液用量,实现按需配制、注入,杜绝了酸液不足或酸液过量浪费的问题。目前在大庆外围油田P区块开展了2口井先导性试验,措施有效率100%,解堵效果较好。

2.1 现场应用效果

措施前两口井实注量均达不到配注要求,措施后单井平均降压1.75 MPa,平均累计增注1 900 m3以上,且持续有效(表5)。

表5 试验井效果跟踪数据

2.2 工艺措施对比

选取单步酸化解堵的P1-2井与相同区块的常规土酸酸化的P1-3井进行措施工艺及效果对比(表6)。

表6 不同酸化工艺措施后效果对比

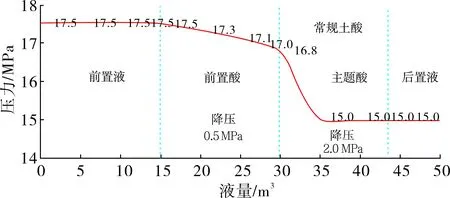

(1)常规土酸酸化现场多段塞注入过程中,前置液阶段压力稳定在17.5 MPa不变,前置酸注入过程中压力由17.5 MPa降至17.0 MPa,降压0.5 MPa,主体酸注入过程中压力由17.0 MPa降至15.0 MPa,压力下降2.0 MPa,总体降压2.5 MPa,主体酸起主要降压作用(图8);

图8 P1-3井施工过程压力变化曲线

(2)单步酸化现场注入过程中,压力由21.0 MPa降至18.5 MPa,压力下降2.5 MPa,全过程均有降压,现场施工压力变化与常规土酸酸化相当(图9);

图9 P1-2井施工过程压力变化曲线

(3)开井后,单步酸化解堵后注入压力初期下降2.7 MPa,常规土酸酸化解堵后注入压力初期下降0.2 MPa,日增注量相当。单步酸化解堵效果与常规土酸酸化相当,简化了施工工艺,提高了施工效率,实现了酸液用量实时调控。

3 结论

(1)形成了单步固体酸体系,集常规土酸酸化前置液、前置酸、主体酸等多种段塞功能于一体。具有优异的二次沉淀抑制性能,解决了常规酸化采用分段塞注入控制二次沉淀的问题。溶蚀、缓蚀、洗油等性能与常规土酸相当,驱替天然岩心后渗透率提高217%。

(2)该体系可根据施工情况实时调整酸液用量现场配制,简化了施工工序,提高了施工效率,固体组分便于运输、储存、配制,安全风险系数低。现场试验2口井,措施后单井平均降压1.75 MPa,平均累计增注1 900 m3以上,持续有效。