基于Ansys的自动转换开关电器机构运动仿真与设计优化

银引森,吴利军,周国强

(雷顿电气科技有限公司,浙江 温州 325600)

1 引言

自动转换开关电器(Automatic Transfer Switch Equipment,ATSE)是主要用于两路电源间的转换,可检测和监视电源质量,当一路电源发生故障时,将负载电路转换到另一路电源(备用)的开关电器。

按照我国建筑设计规范的要求,一、二级用电负载应采用两路或两路以上的电源供电。因此,转换开关电器已被广泛应用到医疗、金融、通信、机场、商务大楼、大型商场、体育场、工业生产领域及军事设施等重要供电场所,以及建筑消防供配电等领域,保障重要负载的连续、可靠供电。

国标和IEC标准中将ATSE分为三类:CC级、CB级和PC级。CC级即接触器式转换开关,主要由2台交流接触器及其机械和电气联锁装置组成,只能用于小电流转换,且因机械联锁不可靠、耗电量大等缺点,在工程中越来越少地被采用。CB级即断路器式转换开关,由2台断路器构成,由一套机械和电气联锁相连接,具有短路和过载保护。PC级分为两种类型,一种是派生型,是由两台隔离开关组合而成的,另一种是专用型,整体开发设计,具有可靠性高,性能优异,使用寿命长等特点,是未来PC级ATSE的发展趋势。而机械结构的可靠性和稳定性是决定了其技术指标的关键因素。因此通过有限元分析优化各参数具有重大的意义[1,2]。

本文主要阐述产品在进行机械寿命测试时,较多部件存在磨损,运动部件与基座发生碰撞。通过运动学仿真来合理配比弹簧参数以及控制运动限位,以减轻磨损、避免碰撞,从而达到提高产品机械寿命的目的。

2 建模与描述

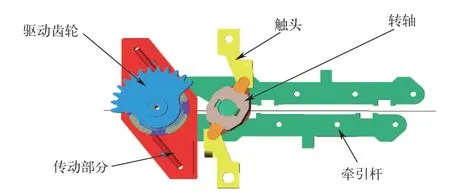

自动转换开关电器是一个比较复杂的结构,建模时应尽量简化模型的规模,对分析影响不大的部件或特征都可以被忽略掉,主要由驱动齿轮组、主轴传动部分、驱动弹簧、联动件、触头部件及壳体等零件组成。合闸:驱动齿轮动主轴传动部分转动,同时驱动弹簧被压缩,当过死点之后机构在驱动弹簧的作用下完成合闸。分闸的过程与合闸类似,只是与驱动弹簧产生的动力反向。在Creo软件中建立模型,简化模型如图1所示,通过与ANSYS Workbench 软件的接口导入 ANSYS Workbench中。

图1 简化模型

3 仿真分析

3.1 驱动弹簧力分析

触头压簧做功计算:安装位的弹簧力为45N,工作时压缩增量为0.6mm,可计算出四组弹簧在合闸时总做功222N·mm。

动触头做功计算:在静摩擦系数为0.2、动摩擦系数为0.1的情况下,对动触头的切向力、速度、时间进行积分,并通过降低动触头运动速度,确保计算准确性。

动触头做功约为492.8N,此外,动触头对静触头的摩擦力做功(动触头做功-触头压簧做功)约为

270.8N。

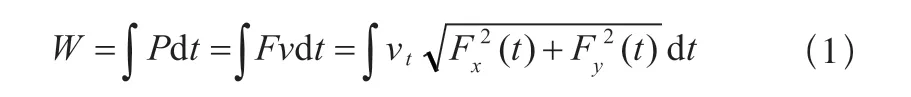

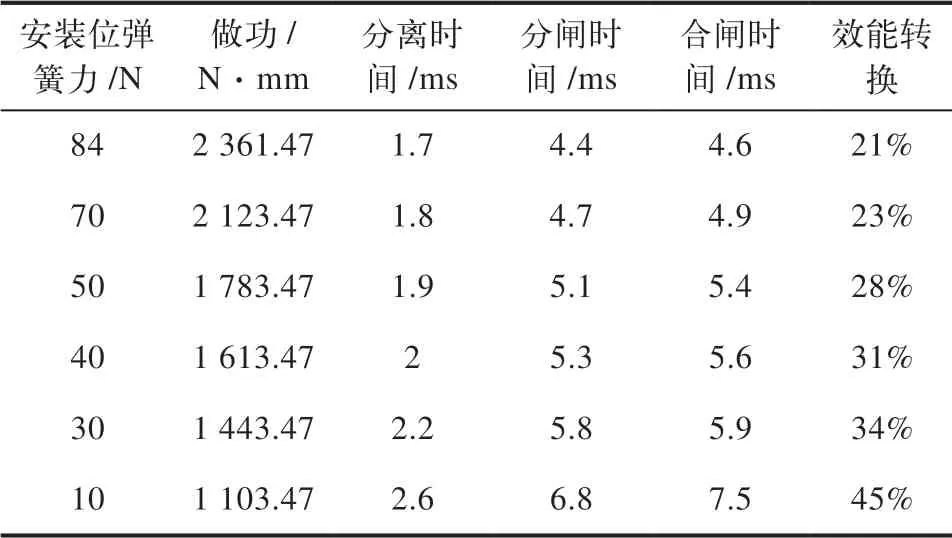

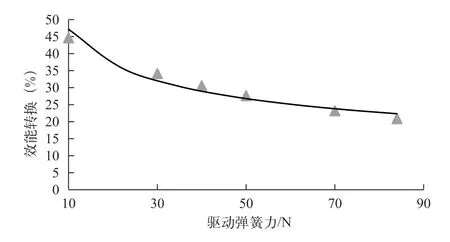

当触头压簧安装位的弹簧力为45N,刚度为4.17N·mm(设计值),分析不同驱动弹簧力下(刚度不变)的分闸时间、合闸时间,分离时间以及效能转换率(驱动弹簧做功与动触做功的比值)。分离时间为分闸过程中的一部分,不同弹簧力下的统计分析表见表1。

表1 不同弹簧力下的统计分析表

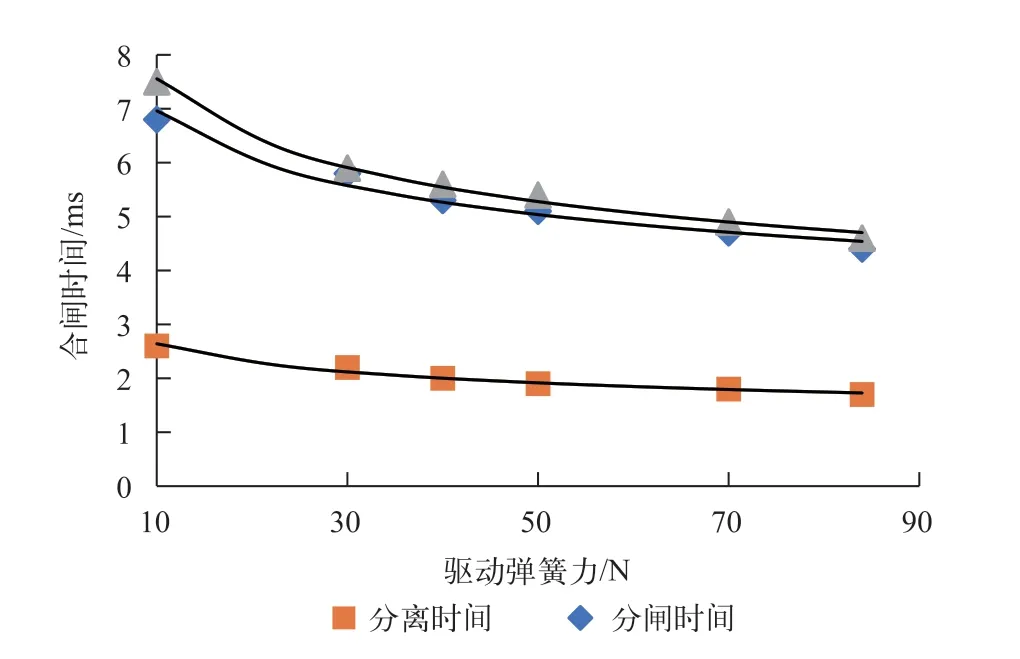

根据表1内容数据散点值进行拟合,如图2、图3所示。驱动弹簧力在40~50N时,分闸时间、合闸时间及效能的斜率变化较大,可作为兼顾机械寿命及电寿命的选择。(注:文中驱动弹簧力为平均到每个触头的力。)

图2 合闸时间拟合图

图3 效能似合图

3.2 动能分析

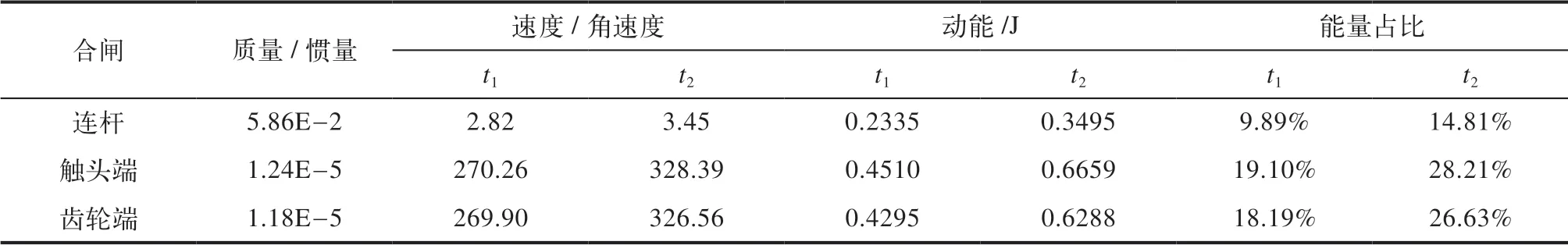

根据机构各个部件的质量、转动惯量,计算在驱动弹簧力为84N时各部件的动能,其中触头端包含动触头、动触头外壳、转盘等部件,驱动端包含与主弹簧保持固定接触的各部件。共分析两个时刻的动能:t1时刻为合闸动作中,动静触头完成啮合后的最大相对速度,t2时刻为动静触头分离过程中的最大收尾速度。

驱动初始力为84N时,t1、t2时刻各部件动能见表2。t1时刻,相比驱动弹簧做功2.361J,在完成啮合动作后,机构仍有47.18%的剩余动能;t2时刻,剩余动能69.64%,单个触头的转动动能占比为7.05%。

表2 驱动力初始力为84N时各部件动能

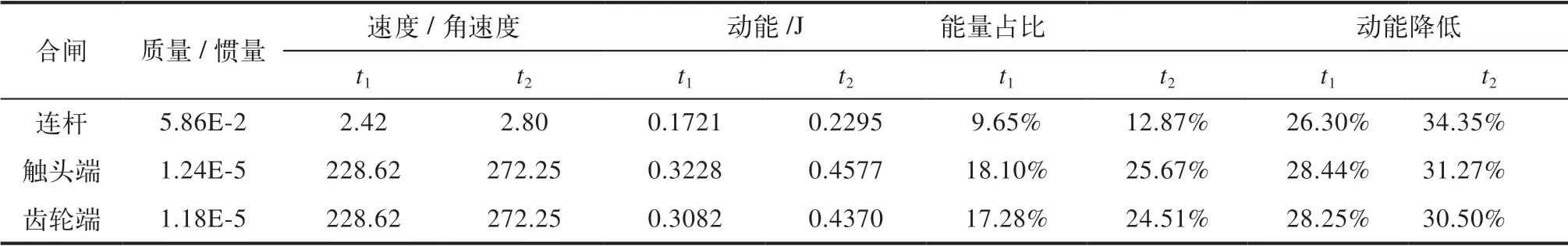

驱动初始力为50N时,t1、t2时刻各部件动能见表3。相比驱动弹簧做功1.783J,剩余动能45.04%;t2时刻,剩余动能63.05%,单个触头的转动动能占比6.42%。

表3 驱动力初始力为50N时各部件动能

根据动能计算结果,可以得出:

1)传动机构末端(4个)拥有最大的动能,其次为传动机构的初始端,机构末端(单个)动能最小。

2)t2时刻为最大动能时刻,缺少动静触头的接触作为缓冲,刚性冲击和零件变形量最大。

3.3 机构限位

由于存在生产误差和装配误差,四个动触头限位不可能同时起作用,故对最先产生接触的部件进行能量分析。

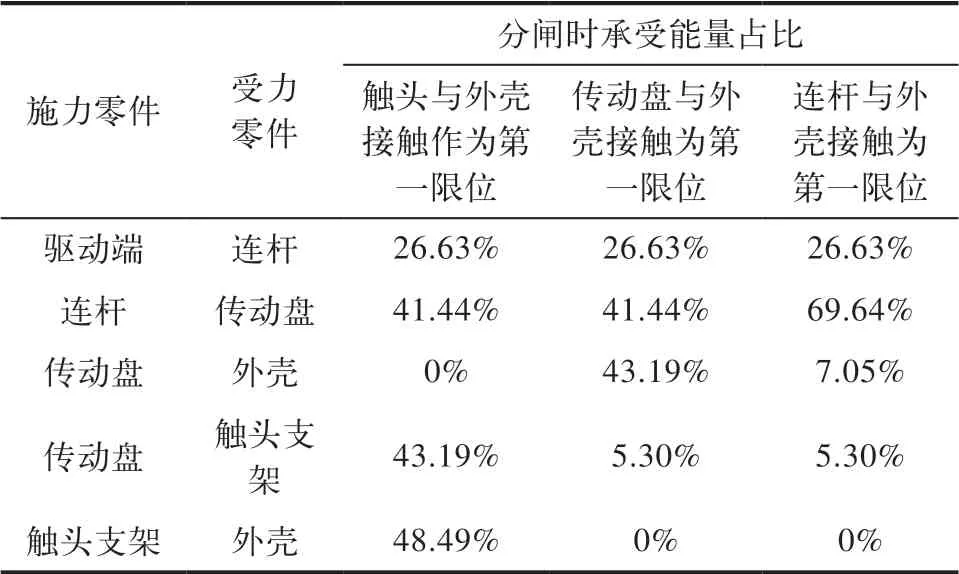

驱动弹簧初始力为84N,分闸时,不同第一限位下分闸承受能量占比见表4。

表4 不同第一限位下分闸时承受能量占比

1)根据计算结果分闸时的剩余动能要大于合闸,减少分闸时的剩余能量为首要目标;

2)优先将连杆限位作为最先接触,其次将传递盘限位作为最先接触,能有效降低触头支架的齿轮及外壁上的冲击能量;

3)主弹簧P1值为零,仅靠P2值也能使机构正常工作,所以主弹簧力的大小主要受电寿命的限制,以及对触头磨损后摩擦力上升等因素的考量。

4)降低主弹簧力能有效降低分闸时的剩余能量,且P1从85N降至40N,分闸时间只降了0.5ms(分离时间降0.2ms)。

4 试验验证

本文的研究是为了提高产品的机械寿命,为了验证仿真模型和仿真方法的有效性,对两组不同的开关进行寿命试验,试验结果与仿真结果相同。

5 结束语

应用ANSYS Workbench的SHAPE FINDER功能,对自动转换开关电器机械结构进行优化分析,通过对机械结构的关键参数进行参数优化,在保证产品性能的前提下,减轻了对结构件的冲击,从而提高了机械寿命,为整体结构优化设计提供了一种高效、可行的方法。