非氟表面活性剂在含氟聚合物合成中的应用研究

钟益堂 林周骏 刘 波 余金龙 张廷健 肖忠良 陈立义

(中昊晨光化工研究院有限公司,有机氟材料四川省重点实验室,四川 自贡 643201)

0 前言

全氟和多氟烷基物质(PFAS)因其持久性、对人类健康和生存环境造成负面影响等原因日益受到关注[1-2]。市面上有超过3 000种全氟和多氟烷基物质,而大多数的研究仅限于有限的长链PFAS,尤其是全氟辛基磺酸(PFOS)和全氟辛酸(PFOA)及其前驱体[3-5]。2009年5月,《关于持久性有机污染物的斯德哥尔摩公约》第4次缔约方大会将PFOS 和PFOA的生产、使用进行限制[6],诸多涉及氟聚合物生产的公司开发出了多种全氟表面活性剂替代品以应对此次限制。以索尔维集团(Solvay)为例,其用于替代PFOA和PFOS的全氟表面活性剂为C6O4([全氟-(5-甲氧基-1,3-二氧五环-4-基)氧]乙酸,CAS号1190931-41-9),然而试验表明C6O4和PFOA同样会影响水生物种的细胞和生化参数[7]。

乳液聚合中使用非氟表面活性剂替代含氟表面活性剂也是近年来研究的热点之一,非氟表面活性剂在乳液聚合法合成PVDF中现已得到广泛的应用,而对于其他含氟聚合物而言仍是难题[8]。2021年5月,跨国化工集团索尔维宣布其开发了一种非氟表面活性剂(non-fluorosurfactant, NFS)技术,将在美国境内全面停用含氟表面活性剂。2022年5月,科慕公司(Chemours company)宣布旗下的APA级的VitonTM氟橡胶停用含氟聚合助剂。2022年6月,索尔维宣布其在意大利的Spinetta Marengo工厂将在2023年6月全面停售使用含氟表面活性剂的Hyflon®perfluoro-polymer和Algoflon®PTFE产品,并预计于2026停用几乎全部含氟表面活性剂。索尔维和科慕的公告预示着新一轮的技术升级,国内的氟聚合物生产厂家想要在今后的国际竞争中取得优势,也需要投入大量的研发力量,开发出环保型表面活性剂。主要对绿色、环保型非氟表面活性剂在氟橡胶合成中的应用进行了研究。

1 试验部分

1.1 试验原料与仪器

本研究所用的主要试验原料如表1所示,主要试验仪器如表2所示。

表1 主要试验原料

表2 主要试验仪器

1.2 试验过程

氟橡胶的合成工艺如图1所示。

图1 氟橡胶合成工艺流程

1)混合单体的配制

通过生产经验和试验调整结果,中低氟含量氟橡胶产品用的混合单体配比为n(VDF)∶n(TFE)∶n(HFP)=69∶10∶21,高氟含量氟橡胶产品用的混合单体配比为n(VDF)∶n(TFE)∶n(HFP)=45∶25∶30。在混合单体贮槽中按配比依次加入VDF、TFE、HFP,然后将单体贮槽升温至60~70 ℃以防止单体液化,再用隔膜压缩机打循环使3种单体混合均匀。配制好的单体待用。

2)聚合反应

采用乳液聚合法,在50 L高压反应釜中加入30 kg去离子水、5 g引发剂(APS)、5 g链转移剂、0.1%~0.7%乳化剂(S120)、40 g pH调节剂和其他助剂,然后将反应釜抽空,再用N2置换3次,分析反应釜中的氧含量,如氧含量高于工艺规定值,继续用N2置换直至氧含量合格,开启搅拌,加热反应釜升温至反应温度,用隔膜压缩机将混合单体升压,经高压缓冲罐,向反应釜中加入混合单体开始反应。反应温度、反应压力和反应时间分别控制为90~110 ℃、2.5~2.9 MPa和3~5 h。反应完成后,回收未反应的单体,得到氟聚合物乳液。

3)后处理

反应后得到的分散乳液首先采用凝聚剂(MgCl2)进行凝聚,然后经去离子水洗涤、脱水、真空干燥、硫化等得到氟聚合物初级产品,待进一步分析用。

2 试验结果与分析

2.1 表面张力研究

在乳液聚合法中,表面张力是评价乳化剂乳化效果的重要指标,其影响气相单体溶于液相的快慢,即传质过程,从而决定了聚合反应的速率[9-10]。不同浓度表面活性剂的表面张力如图2所示。

图2 不同浓度表面活性剂的表面张力(298.15 K)

由图2可见,新合成的S110、S120、S130非氟表面活性剂均具有降低水溶液表面张力的能力,其中S120表现出最佳的表面张力降低能力,但还是略逊于PFOA对水溶液表面张力的影响。随着表面活性剂浓度的增加,S120水溶液的表面张力逐渐减小,下降趋势与PFOA基本一致,推测S120的乳化效果与PFOA一样优异。本研究分别采用S120和PFOA作为乳化剂应用于氟橡胶的乳液聚合过程,并对聚合产品进行性能测试和对比。

2.2 S120在中低氟含量氟橡胶合成中的应用

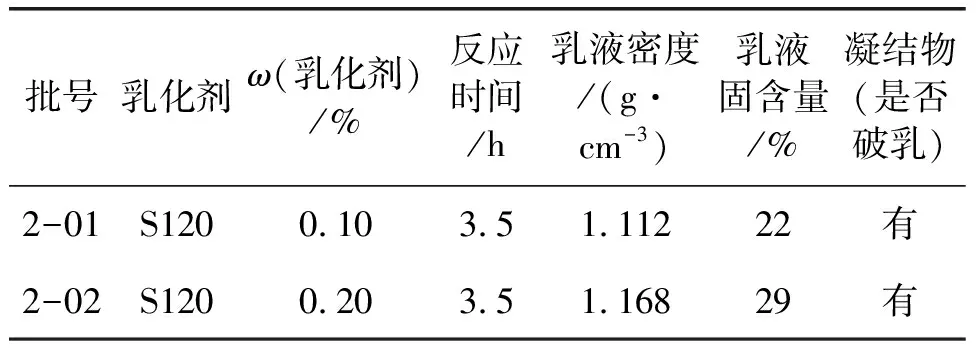

在合成中低氟含量FKM-G202型氟橡胶的过程中,考察了S120乳化剂加入量对反应时间(批处理时间)、聚合物分散乳液的影响,结果如表3所示。

表3 乳化剂浓度对FKM-G202型聚合乳液的影响

由表3可知,在相同的聚合条件和混合单体处理量下,随着S120乳化剂添加量的增加,反应时间缩短,表明乳化剂含量增大,增加了气液相之间的传质动力,提升了聚合反应速率。在乳化剂质量分数为0.1%~0.2%条件下,发现有少量的凝结物生成,说明发生了破乳现象,而乳化剂质量分数≥0.3%时,聚合所得乳液均无凝结物生成。2-03批号试验与2-06批号试验相比,采用S120乳化剂所得聚合乳液的密度和固含量基本与采用PFOA所得乳液一致,但2-06批号的反应时间更短,说明PFOA的乳化效果比S120更好。

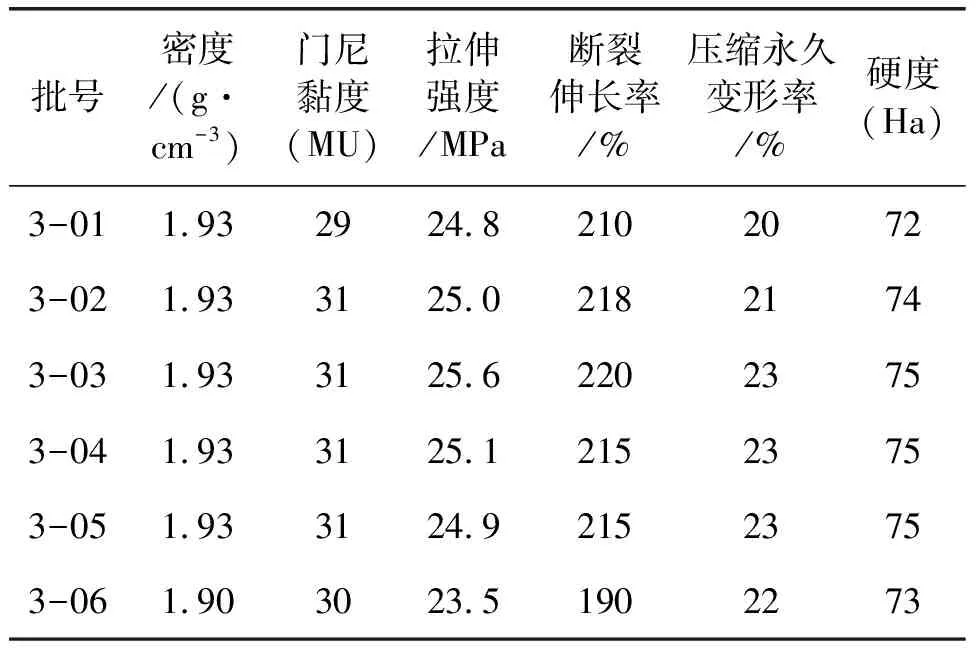

对上述6个批次的乳液依次进行凝聚、洗涤和干燥,再采用过氧化物硫化体系进行硫化,并对所得不同批次氟橡胶的密度、门尼黏度和拉伸强度等物理性能进行测定,结果如表4所示。

表4 乳化剂浓度对FKM-G202型氟橡胶性能的影响

由表4可知,不同批次氟橡胶产品的密度、门尼黏度、拉伸强度、断裂伸长率、压变和硬度均在目标值范围内,并与采用PFOA作为乳化剂所得的氟橡胶性能基本相同。虽然S120的乳化能力比PFOA略差,但可替代PFOA用于中低氟含量氟橡胶的生产。

2.3 S120在高氟含量氟橡胶合成中的应用

在合成高氟含量FKM-G503型氟橡胶的过程中,考察了S120乳化剂加入量对反应时间(批处理时间)、聚合物分散乳液的影响,结果如表5所示。

表5 乳化剂浓度对FKM-G503型聚合乳液的影响

与FKM-G202相比,高氟含量FKM-G503型氟橡胶的各批次反应时间更长,这主要是因为该混合单体中的偏氟乙烯含量下降,六氟丙烯含量升高,导致单体的聚合反应活性降低,延长了反应时间。增加乳化剂的含量,加大了混合气相单体向液相的传质速率,可缩短反应时间。该混合单体配比与合成中低氟含量FKM-G202的配比不同,所以该乳液性能也有所不同。3-06批号的反应时间小于3-01~3-05批号,这也说明在高氟含量氟橡胶的合成中,S120的乳化性能弱于PFOA。

高氟含量FKM-G503型氟橡胶的后处理和产品物理性能测定同中低氟含量FKM-G202型氟橡胶,结果如表6所示。

表6 乳化剂浓度对FKM-G503型氟橡胶性能的影响

由表6可知,不同批次氟橡胶产品的密度、门尼黏度、拉伸强度、断裂伸长率、压变和硬度均也在目标值范围内,说明S120可替代PFOA用于高氟含量氟橡胶的生产。

3 结论

1)自主合成的非氟表面活性剂S120应用于乳液聚合生产氟橡胶,虽其乳化效果略逊于PFOA,但可完全替代PFOA在宽域氟含量的氟橡胶产品合成中作为乳化剂应用;

2)通过考察乳化剂S120添加量对聚合乳液的影响,聚合反应水介质中乳化剂S120的质量分数应至少为0.3%,聚合反应过程才无凝结物生成,无破乳现象发生,达到工业生产要求。