供热机组除氧器溶解氧超标分析与对策

王晓辉,刘广于,左兴堂,杨会永,蔚 杰

(北京首钢股份有限公司,河北迁安 064404)

前言

供热式发电机组包括锅炉、背压式汽轮机、发电机三大主要设备,其中锅炉是必要的核心设备,对整个机组的安全稳定运行起着至关重要的作用。对于锅炉而言,给水品质的管控是极其严格的,给水中的溶解氧含量过高会引起给水管道及受热面有氧腐蚀,金属构件遭到破坏,管壁变薄,溶解氧含量越高,腐蚀就越严重,长久下去就会发生水冷壁泄漏或爆管事故,造成停炉,供热机组被迫停运,给整个公司的热力管网带来严重影响。因此,加强对系统中除氧器运行设备的监视和参数调整是将给水中溶解氧控制在标准范围内的重要手段。

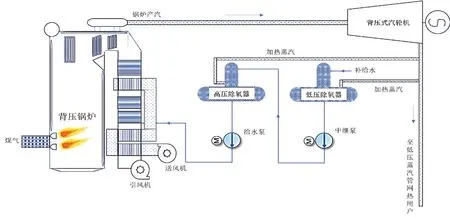

北京首钢股份有限公司背压供热机组共有两套旋膜式除氧器,分别为低压除氧器和高压除氧器,如图1所示。

由图1所见,经化学脱盐后的除盐水(又称除氧器补给水)先进入低压除氧器进行除氧后再由中继泵送至高压除氧器进行深度除氧和加热,最后将具有一定温度且溶解氧合格的给水经给水泵送至锅炉,在炉膛内吸收煤气燃烧释放的热量产出蒸汽,送往背压机组和整个公司热力管网。

图1 背压供热机组工艺流程图

1 旋膜除氧器工作原理

1.1 除氧器运行参数

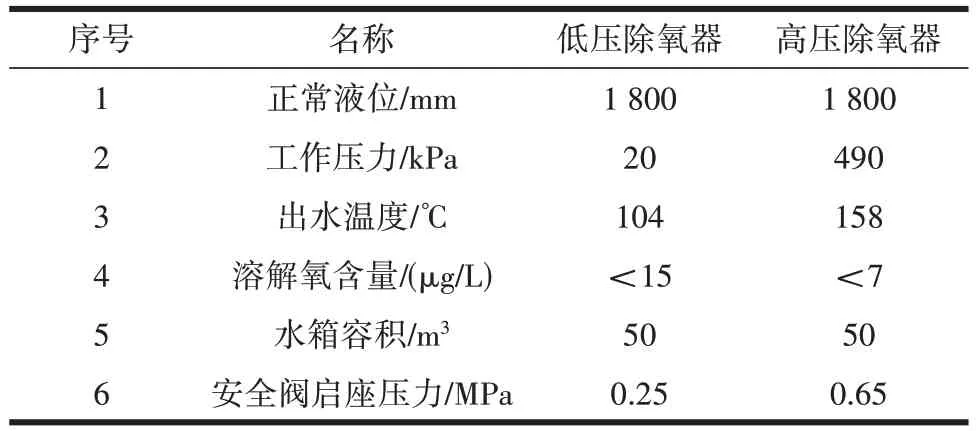

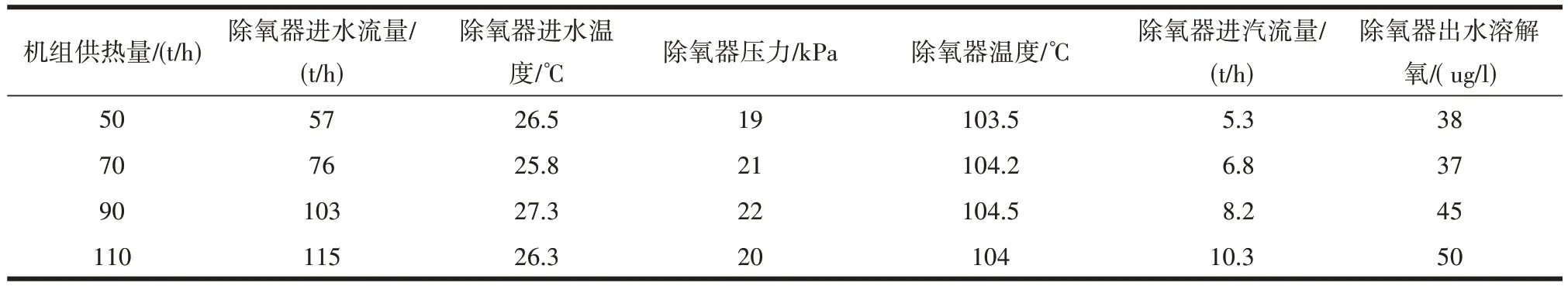

背压供热机组的高低压除氧器都属于大气式旋膜除氧器,工作原理相同,加热蒸汽都来自低压蒸汽管网,由于运行参数控制不同,如表1 所示,产出的给水温度也不同,但各自的出水溶解氧必须严格控制在规定范围内。

表1 背压供热机组高低压除氧运行参数规范

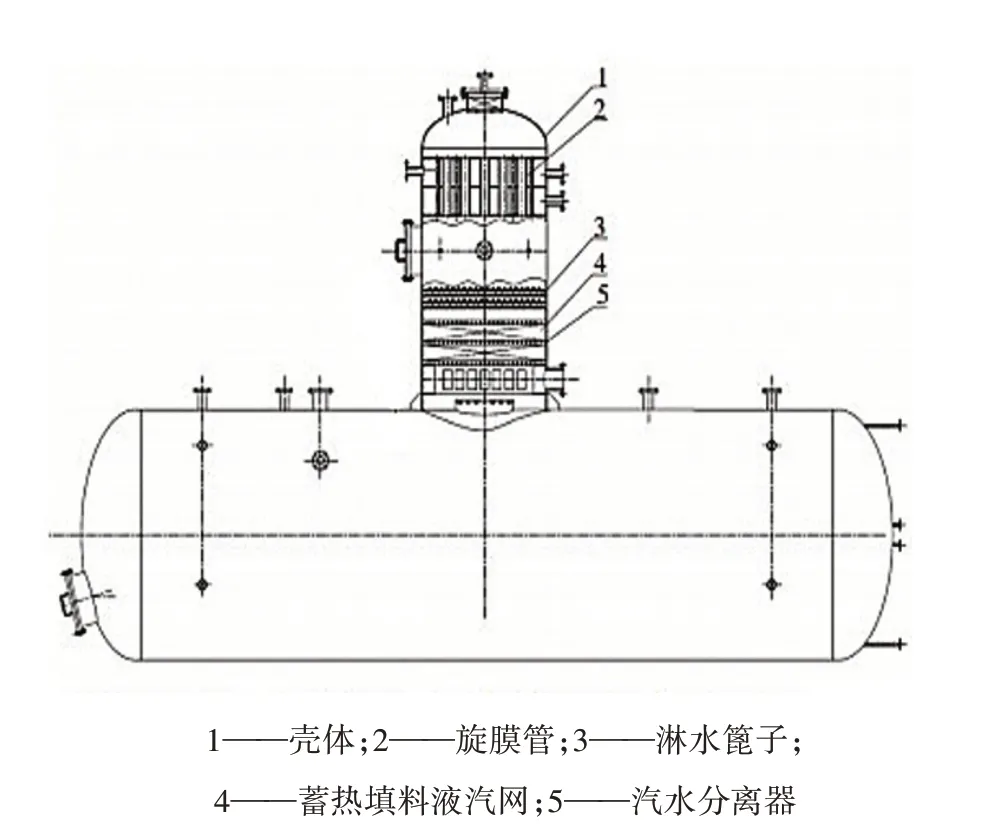

1.2 旋膜除氧器组成及工作过程

旋膜除氧器主要由除氧头、除氧水箱两个主要部件以及对应除盐水补水、加热蒸汽、安全阀等接管和外接阀门组件组成,如图2 所示。图2 中除氧器主要部件除氧头是由壳体、旋膜管、淋水篦子、蓄热填料液汽网、汽水分离器等组成。

图2 旋膜除氧器结构图

除氧头中旋膜管工作原理如图3所示。

图3 中补给的除盐水进入除氧头进水室,通过旋膜管管壁上直径为5 mm的小孔,旋膜管上的小孔斜向下呈一定角度分布,水流进入小孔后形成射流,从旋膜管中呈螺旋状喷岀,在旋膜管出口形成旋膜裙,与由下而上流动的加热蒸汽进行混合发生热交换,完成一级除氧,此阶段可去除90%的水中溶解氧;除氧后的水下落到淋水篦子上,被淋水篦子均匀分布开,开始进入二级除氧,二级除氧装置除去10%的水中溶解氧。由篦组和不锈钢丝网填料组构成,采用比面积较大的气液过滤网把水再次分成巨大的传热传质水膜,增加了气液接触面积,使除盐水再次与加热蒸汽充分接触,为溶氧的逸出提供足够长的时间和动力,从而达到深度除氧,最终将锅炉给水溶解氧控制在标准范围内。

图3 旋膜管工作原理

2 问题描述

2020 年初背压供热机组低压除氧器溶氧检验出现超标,30~50 μg/L(标准≤15 μg/L)。反复核定检化验数据准确可靠,排除化学取样检验仪器问题。先后尝试提高加热蒸汽参数,投入再沸腾,投入板式换热器提高除氧器进水温度、降低除氧器热负荷均未取得明显改善。

3 原因分析

3.1 运行参数对除氧器溶解氧的影响

运行参数中对除氧器出水溶解氧的影响因素有:除氧器进水温度、除氧器进水流量、除氧器进水溶解氧含量、除氧器内部压力和温度。经过对数据的比照并没有发现除氧器脱离运行工况,具体数据见表2所示。

表2 各运行参数下低压除氧器的出水溶解氧

通过表2中数据可以看出除了低压除氧器出水含氧量超标外其余各参数均在合格范围内,除氧器内部水温均在其压力下的饱和温度,符合热力除氧的基本条件。

3.2 除氧器负荷波动大

当除氧器内部压力或补给水流量发生突然变化时,除氧器的除氧效果会受到不同程度的影响。补给水通过岗位人员精细化操作就可避免流量突变,维持稳定补水。但除氧器动态过程中压力和水温的变化情况是不一样的,由于除氧器水箱中存在水热容量的影响,使得温度的变化总是滞后于压力的变化。

当除氧器负荷变化缓慢时,除氧器内压力和水温的变化相差很小,带来的影响可以忽略不急。但当负荷突变时,情况就会比较严重。当除氧器进汽压力突升时,除氧器内水温的上升远远滞后于压力的升高,致使除氧器水箱内原来的饱和水瞬间成为不饱和水,此时原来溢出的溶解氧就会重新溶回到水中,使除氧效果大打折扣。当除氧器进汽压力骤降时,水温的降低滞后于压力的降低,致使除氧器水箱内的水发生急剧闪蒸,除氧效果因水的再沸腾而反而变好。

背压低压除氧器汽水系统如图4所示。

图4 低压除氧器系统图

如图4 所示,低压除氧器加热汽源来自低压蒸汽管网,低压蒸汽经减压阀后进入到除氧器中,进汽压力受管网压力变化和减压阀工作特性影响,在除氧器进汽管道上安装了气动调节阀,与除氧器内部压力投连锁,通过设定调节阀PID 自动化调节参数,可实现根据除氧器设定压力自动调节进气量,来保证除氧器压力稳定。通过各个工况下运行参数曲线分析,低压除氧器进汽压力调节存在滞后性,原因是减压阀弹簧疲劳变形,压力调节响应迟缓,也影响了进汽调节阀的调节效果,经常出现除氧器压力降低后不能立刻恢复,影响了除氧效果。岗位人员只能采取临时控制手段,开启减压阀旁路,来提高除氧器压力,但仍无法解决溶解氧超标问题。

3.3 调整除氧器排气门开度过小

除氧头上顶的排气门是保证析出的氧气能顺利外排而设计的,同时也是为加热蒸汽由下而上加热补给水提供动力。部分蒸汽进入旋膜管与水裙状态的补给水进行混合换热,大部分蒸汽凝结下落,少量蒸汽与氧气一起排出。如果排气门开度过小,会影响氧的正常排出,一旦工况发生变化,容易发生析出的氧再次被溶解;如果开度调整过大,会造成蒸汽带水,引起工质浪费。为此岗位职工对除氧头的排气门开度做了多次调整,想通过调整排气门开度在最佳位置来解决溶解氧偏高问题。试验结果见表3。

表3 除氧器排气门不同开度下的试验结果

表3的试验数据说明排气门的开度大小对除氧器含氧量的影响很小,多次调整后溶解氧超标问题仍不能解决,所以说除氧头排气大小不是造成除氧器出水溶解氧高的根本原因。

3.4 除氧器溢流管检查

低压除氧器在保证水箱水位不超高限的手段与高压除氧器不同的是低压除氧器采用多级水封溢流管进行排水,而高压除氧器是通过管道直排进扩容器降压后再进入疏水箱,两者都有电动门与水位进行连锁。

为保证低压除氧器的多级水封正常工作,在除氧器投入前,要对多级水封进行注水排空,保证水封内部的有效水柱高度,才能保证其封汽排水的功能。低压除氧器多级水封的注水取自除氧器的补给水,是未经过除氧的水,如果注水门未关闭或阀门关闭不严发生内漏,这部分水会直接进入水箱造成除氧器出水溶解氧升高。

通过排查发现多级水封有两个注水球阀其中一个未关闭到位,未经除氧的水进入水箱污染水质。将注水阀门关闭后每运行2 h 一检测,出水溶解氧有所下降,但还是超出标准值。

3.5 检查除氧器的内部构件

由上述除氧器工作原理介绍中除氧头各部件的工作情况可以推测如果旋膜管斜孔发生堵塞、淋水篦组倾斜、填料破损造成水膜形成不良,淋水不均,影响水汽的混合加热除氧效果,即使气压和水温符合要求,最终也引会起除氧器出水溶解氧超标。

结合机组例修,除氧器开人孔进行内部检查,注水试验发现低压除氧头旋膜水室存在较为普遍的泄漏现象,如图5所示。

图5 中原水未经除氧直接漏进水箱中,造成了溶解氧超标。烘干后进入检查发现除氧头旋膜水室隔板普遍存在腐蚀现象,腐蚀泄漏问题集中在焊缝及附近区域。但是压力容器维修难度大,而且旋膜水室泄漏点位多,检修单位对旋膜管无修复经验,经研究决定更换新型除氧头来彻底解决溶解氧超标问题。

图5 低压除氧头解体后各部件腐蚀泄漏情况

4 对策实施

4.1 更换减压阀装置

由于低压除氧器进汽减压阀工作不正常,使得除氧器内部压力难以维持在规定范围内,造成调节滞后,对减压阀进行了更换和调试,投入后降低了低压蒸汽管网压力波动对低压除氧器的影响,配合除氧器的进汽调节阀共同作用可以实现低压除氧器在各种工况下的保压运行。

4.2 低压除氧器多级水封溢流管注水管改造

由于低压除氧器多级水封溢流管注水水源取自除氧器进水,是未经除氧的,为防止阀门关闭不严流入水箱破坏水质,将注水水源改为中继泵再循环水管上,原因是:中继泵中的水是除氧器的出水,已经过除氧,而且再循环是安装在除氧器水箱上的,距离多级水封较近,节省材料。此外更换注水球阀改为不锈钢截止阀降低发生阀门内漏的可能性。

4.3 采购成品除氧头,更换劣化部件

鉴于原除氧头腐蚀严重、焊缝处漏点多,对其进行材质升级:旋膜管/隔板升级:Q235B 普碳钢改为304 不锈钢;外筒升级:Q235B 普碳钢改为Q345R压力容器专用钢板;对接焊缝均采用不锈钢焊条。

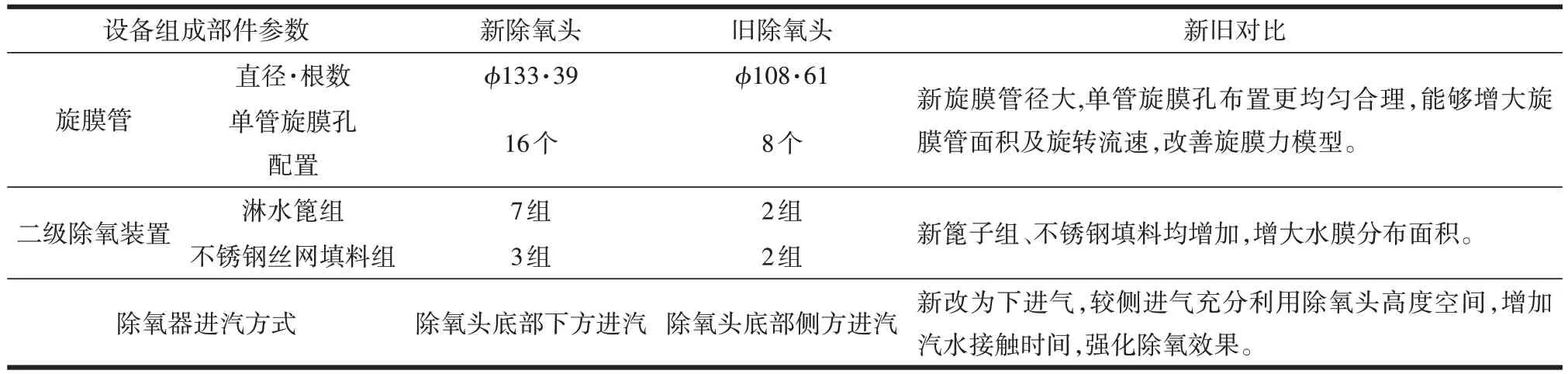

由于到采暖季热用户数量会有所增加,供热需求增多,除氧器的补给水也会相应增加,为保证除氧效果,控制溶解氧在标准范围内,对除氧头进行了升级改造,数据如表4。

表4 改造先后各部件对比数据

由表4中数据可知,新旋膜管径更大、旋膜孔数量更多且分布均匀,淋水篦组和钢丝网填料组数量也相应增加,更加保证了水和蒸汽有足够的接触时间和接触面积。另外,加热蒸汽由除氧头底部的侧方进汽改为了下方进汽,增加了除氧空间,增强了汽水混合换热的剧烈程度,提高了除氧效果。

5 效果验证

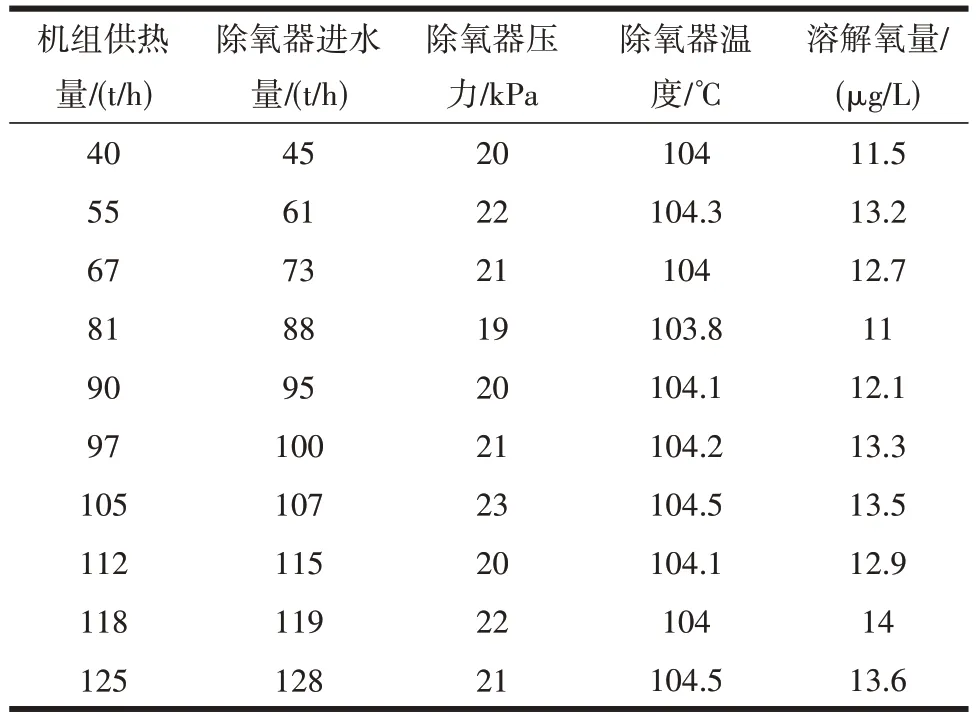

以上对策逐一实施后,低压除氧器运行稳定,通过连续15天各种运行工况下的在线跟踪测量,如表5所示。

表5 处理后各工况下低压除氧器溶解氧含量

表5 中溶解氧量均处于11~14 μg/L 低于标准值(15 μg/L),符合国家相关锅炉给水水质标准,彻底解决了低压除氧器除氧效果差、溶解氧超标的实际问题,保证了供热锅炉的安全稳定运行,也为同类型供热机组给水溶解氧超标问题的解决提供有益借鉴。