旋风分离器在焦炉煤气净化中的应用探讨

王庆丰,王志峰

(安阳钢铁股份有限公司,河南安阳 455004)

引言

在炼焦生产中,焦炉煤气中的焦油的产生是不可避免的;在现有焦炉煤气加压输送工艺中,焦炉煤气中含有的焦油等杂质对活塞机的稳定运行有较大影响。活塞式压缩机是煤气输配的主要设备,在实际应用中,由于煤气质量、维护保养、检修等因素,造成活塞机运行效率低、备件消耗量大、检修频繁甚至无备机的情况发生,影响生产顺行。本文探讨采用旋风分离器替代过滤罐去除焦炉煤气中焦油等杂质,提高焦炉煤气净化质量,保证活塞机的长周期稳定运行。

1 设备概述

安钢3#煤气加压站投运于2013年,现有活塞式压缩机4 套,型号为4M40-420/0.06-3,额定流量为420 m3/min,运行模式为开一备三。来自焦化厂焦炉煤气主管网的低压焦炉煤气经母管进入站内,经3 套并联运行的过滤罐过滤掉焦油等杂质后再进入机前进气母管,依次经机前电动蝶阀、盲板阀进入活塞机,被压缩后经机后冷却器冷却至40 ℃左右,依次经机后电动盲板阀、机后电动蝶阀进入机后煤气主管,外送用户为安钢冷轧厂,生产工艺见图1。

图1 原焦炉煤气活塞机加压工艺图

由于3#加压站至冷轧厂间的煤气输送管线经过市区,且长达15.5 km,该管线上设置有35 个凝水缸,产生的冷凝液定时外排也需要大量人力物力消耗。

2 问题及分析

2.1 滤芯堵塞

过滤罐采用低进高出、滤芯采用不锈钢丝网形式,用于过滤焦炉煤气中的焦油等杂质。在过滤罐阻力大于1.0 kPa时,关闭过滤罐前后盲板阀后进行蒸汽吹扫,通过加热促使吸附的焦油杂质软化成液态流到过滤罐底部,开启底部排污阀外排。

生产运行中,由于焦炉煤气质量问题,过滤罐内部滤芯吸附大量焦油杂质,堵塞问题较为严重,阻碍煤气正常流通,更换拆除的滤芯如图2所示。

图2 更换拆除的滤芯

为保证生产运行,过滤罐必须每周进行一次蒸汽吹扫,吹扫作业产生的气体对环境造成严重污染。

2.2 活塞机内杂质

活塞机的生产能力与吸气阀、排气阀的气密性程度有很大关系,由于输送介质质量不达标,尤其是焦油等杂质,和一般输送空气的活塞机相比,煤气活塞机的吸气阀和排气阀更易出现诸如阀片磨损或断裂、阀片与阀座之间进入杂物把阀片垫住、弹簧疲劳断裂等情况,最终造成气阀关闭不严,活塞机做功不足,排气量显著下降。

从检修中拆卸的活塞机部件可看到大量焦油等杂质,尤其是吸气阀、排气阀、压兰、端盖等处的焦油等杂质积存较多,如图3所示。

图3 活塞机内部焦油及杂质

2.3 检修频繁

长期以来,活塞机因振动升高、声音异常等原因造成运行时间短而频繁检修,有时多台活塞机同时检修甚至发生无备机的情况;同时活塞机的频繁检修也造成吸气阀、排气阀及滤芯等备件的大量消耗。

通过以上分析,由于焦炉煤气中含有的焦油等杂质较多,即使经过过滤处理,仍有部分焦油等杂质进入活塞机内部,在压缩下变成焦渣,磨损阀片和阀座,同时焦油、焦渣等杂质粘住阀片和阀座,影响阀片正常动作,影响吸气阀和排气阀的开启和关闭,造成活塞机气缸端盖温度升高,引起活塞机做功不足,直接影响活塞机正常工作从而导致频繁检修。

3 探讨

3#加压站活塞机现有工艺为焦炉煤气经过滤罐净化后进入活塞机,加压后外送至安钢冷轧厂。经长时间的生产实践及设备检修解体后检查,过滤罐净化效果差,活塞机内部积存焦油等杂质,造成的活塞机频繁检修与煤气质量有较大关系。下面探讨采用旋风分离器替代过滤罐去除焦炉煤气中焦油等杂质,提高焦炉煤气净化质量,以达到延长压缩机的稳定运行时间的目的。

3.1 分离原理

在非均相物系中,处于分散状态的物质称为分散物质或分散相,例如分散于流体中的液滴、固体颗粒或者气泡等,包围着分散物质而处于连续状态的流体称为连续相或分散介质。根据连续相的状态,非均相物系通常分为两种类型,一种为液态非均相物系,如悬浮液、乳浊液等;另一种为气态非均相物系,如含雾气体、含尘气体等[1]。由于非均相物系中分散相和连续相具有不同的物理性质,其分离操作遵循流体力学的基本规律,在工业上采用机械方法进行分离;对于气态非均相物系的分离,主要采用重力沉降和离心沉降的方式。在惯性离心力场中进行的沉降称为离心沉降,通常气固非均相物系的离心沉降是在旋风分离器中进行[2]。

采用旋风分离器替代过滤罐,焦炉煤气以一定的速度从旋风分离器的上部周边切向进入,当含有焦油液滴的焦炉煤气从切向进入旋风分离器内部,在离心力的作用下液滴向外壁靠近而变成了沿器壁旋转的薄层液滴带,因焦炉煤气经水洗后所含有的焦油大部分以气溶胶状态存在,而焦油液滴的布朗运动非常剧烈。小粒径的液滴扩散明显,由于大粒径的焦油液滴与焦炉煤气的密度相差较大,液滴的分离与沉降效果较好。在液滴与器壁的碰撞过程中,液滴附着力大于焦炉煤气对其的曳引力,故而焦炉煤气中的焦油液滴在分离器内部的旋转过程中碰到器壁后便被器壁收集,液滴碰撞后产生反弹的较少。在重力的作用下壁面收集的液滴缓慢的沿着器壁滑入旋风分离器的下部锥部内,最终被收集器收集。较少部分焦油液滴被带入内旋流,转而向上运动,随即进入中心部分从上部的排气管排出。

评价旋风分离器分离性能的重要指标之一为分级效率,指某指定粒径液滴的分离效率,通常与入口气体中含有的液滴浓度无关。随着液滴粒径的增大焦油液滴的分级效率也会增大,对于粒径小于4 μm以下焦油液滴一般认为其分离效果不理想,而大于6 μm则具有良好的分离效果[3]。

通过活塞机多年来的解体检修,拆卸的活塞机部件可看到大量焦油等杂质,尤其是吸气阀、排气阀、端盖等处的焦油等杂质积存较多,表明进口杂质颗粒远远6 μm以上,因此根据相关技术文献选用旋风分离器会取得较好的分离性能,且过滤罐定期采用蒸汽吹扫,通过加热促使吸附的焦油杂质软化成液态流到过滤罐底部外排,流出的液态为焦油。在选用旋风分离器后,其分离效率将远高于过滤罐的形式。

3.2 应用探讨

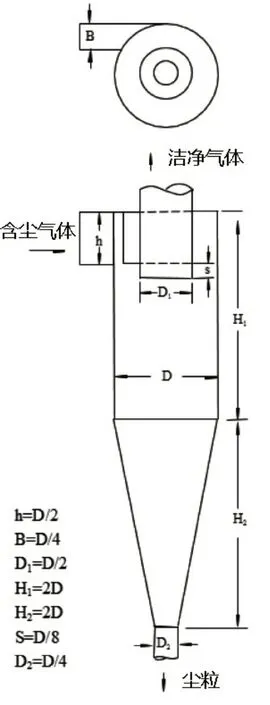

旋风分离器是工业上应用广泛的离心分离设备之一,为了提高分离效率和减小压强降,对标准型旋风分离器加以改进,设计出了一些新的结构型式。以下仅对标准型旋风分离器进行探讨,其结构型式下部为圆锥形,上部为圆筒形,如图4所示。分离器各部分尺寸均与上部的圆筒直径成比例关系,见图4中标注。

图4 标准型旋风分离器

对于旋风分离器,含尘颗粒尺寸增大、含尘浓度高等情况有利于气体的净化,生产实践中,降低气体的温度、适当提高入口气体速度有利于提高分离器的分离效率,但过高的入口气体速度会产生涡流、增大压强降,较为适宜的进口气体速度是限制在10~25 m/s,对于标准型的旋风分离器,压强降一般为500~2 000 Pa。工业生产中常采用多个旋风分离器,形成分离器组用于处理大流量的气体分离操作。

3#加压站活塞式压缩机额定流量为420 m3/min,运行模式为开一备三,运行中活塞机进出口管道间的回流阀频繁开启,故活塞机最大外送量为7 m3/s。式(1)为单套分离器处理量的计算公式,式(2)为生产所需分离器的数量。

以标准型分离器为例,设定旋风分离器入口气体流速为20 m/s,探讨现有工艺对不同规格的分离器及分离器组的生产需求,根据式1 和式2 计算见表1。

表1 现有工艺对分离器的需求

也可在每套旋风分离器后设置金属丝网型式的过滤装置,用于过滤焦炉煤气中残存的微小颗粒,满足活塞机良好工况下的正常运行,实现活塞机长周期稳定运行的目的。

结合现有工艺布置,3 套过滤罐原有前后蝶阀和盲板阀可利旧使用,在原址将过滤罐改造为旋风分离器,其改造形式为分离器组并联运行。生产中活塞机运行模式为开一备三,活塞机额定流量为420 m3/min,结合表1 的计算,故旋风分离器选用分离器直径为900 mm 的形式,分离器数量为3 套。根据流量和流速,阻损大约1 500 Pa 左右。改造后焦炉煤气活塞机加压工艺见图5。

图5 改造后焦炉煤气活塞机加压工艺图

考虑焦油等杂质的物理特性,在旋风分离器下部锥体部分外侧增加伴热装置,保持被收集在内壁上的焦油的液态状态,提高其流动性,便于焦油夹带杂质等滑入旋风分离器下部锥体内,锥体内积存的焦油及杂质通过管道进入焦化工序或进入收集池内,收集池内积存一定量后使用罐车将收集的焦油及杂质送往焦化工序做进一步的处理。

活塞机加压后输送至安钢冷轧厂的焦炉煤气管线长达15.5 km,产生的冷凝液极易积存管网形成阻力增大,影响煤气输送;采用旋风分离器可在分离焦油等杂质的同时可有效分离煤气中含有的水分,减少外送管网冷凝液外排的大量人力物力消耗。

4 结论

采用旋风分离器替代现有过滤罐净化焦炉煤气,是工艺改进的一种较好的方式,具有如下优点:

(1)提高焦炉煤气净化效果,焦炉煤气含有的焦油及杂质具有良好的分离效果。

(2)在旋风分离器中分离煤气中的冷凝液,大幅减少外部焦炉煤气管网抽水作业的人力物力消耗。

(3)减少气阀、滤芯、密封部件等备件消耗及检修次数,延长活塞机运行周期。