固废制备碱激发胶凝材料配比研究*

王悠悠,袁 浩,谌世英

(河南理工大学 资源环境学院,河南 焦作 454000)

0 引言

我国工业固体废弃物(简称“固废”)的产生量巨大,2019年高达13.8亿t[1]。粉煤灰作为我国生产量最大的固废[2],目前有效利用率不足70%。钛石膏是硫酸法生产钛白粉时加入石灰中和酸性废水产生的工业废渣,目前多采用堆存方式处理,累计堆存量超过1.30 亿t,综合利用率仅为10%左右,是利用率最低的副产石膏[3]。固废露天堆放不仅占用大量的土地资源,还会对土壤、水体、空气造成污染。同时,固废作为“放错地方的资源”,仅作简单堆存显然是一种资源浪费。在“双碳”背景下,固废资源化利用已成为当前的研究热点。

粉煤灰中含有丰富的硅铝物质,其作为碱激发胶凝材料的原料得到了广泛研究[4-7]。粉煤灰较低的活性导致粉煤灰基胶凝体系早期强度低,通常需要进行活性激发。常用的激发剂有NaOH[8-10]、Na2SiO3[11-12]、Na2SO4[13-14]等。钛石膏主要成分为二水石膏,可作为激发粉煤灰活性的硫酸盐类激发剂。有研究表明[15-16],由于粉煤灰“先天缺钙”的特性,体系中必须配有足够的CaO,否则无法使粉煤灰胶凝体系形成有效强度。基于此,本文采用粉煤灰、钛石膏、电石渣作为原料制备胶凝材料,旨在实现固废的协同利用。

本文在试验中加入NaOH以提高粉煤灰的早期强度,设计了4因素4水平L16(44)正交试验,研究NaOH、钛石膏、电石渣掺量和水胶比对不同龄期粉煤灰基胶凝体系的力学性能影响,并通过XRD对胶凝体系进行物相分析,以揭示体系水化机理。

1 材料与方法

1.1 原料

粉煤灰为市售二级粉煤灰;电石渣取自河南能源化工集团鹤壁煤化工有限公司;钛石膏取自某钛石膏堆放场,经烘干、破碎过60目筛备用。激发剂为NaOH(粒状),市售分析纯级。用X射线荧光光谱仪(XRF)分析原料的主要化学成分(见表1)。图1a、图1b分别为粉煤灰、电石渣及钛石膏的X射线衍射分析(XRD)图。

表1 原料化学组成

图1 原料XRD图

由表1、图1可知:粉煤灰主要成分为SiO2和Al2O3以及C2S、C3S,且SiO2、Al2O3质量分数较高;CaO质量分数仅为8.1%,属于低钙粉煤灰;电石渣主要成分为Ca(OH)2和少量碳化形成的CaCO3;钛石膏主要成分为CaSO4·2H2O。

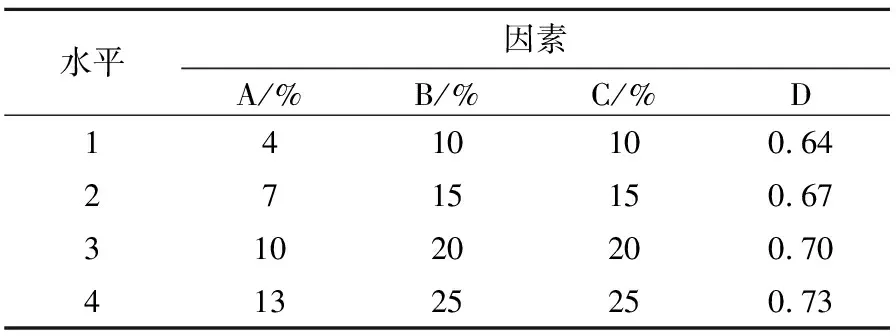

1.2 试验设计

采用4因素4水平L16(44)正交试验进行复合配比设计,4因素分别为NaOH掺量(A)、钛石膏掺量(B)、电石渣掺量(C)、水胶比(D)。因素A、B、C均按照其占粉煤灰的质量百分比确定。由于钛石膏黏性强,标准稠度用水量大[17],水胶比过低将降低其和易性,因此水胶比选择0.64~0.73。各因素水平取值见表2。

表2 L16(44)正交试验因素及水平

按正交试验设计将氢氧化钠、钛石膏、电石渣和粉煤灰混合均匀,根据水胶比称取相应质量的水倒入搅拌锅中搅拌均匀,按照GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》要求将得到的净浆倒入40 mm×40 mm×160 mm的三联试模中,在振动台上振动成型后覆上保鲜膜,室温养护1 d后脱模,然后将试样放置在温度为(20±2)℃的养护箱中养护至规定龄期。

1.3 测试方法

试样养护至规定龄期后,采用DY-208JFX型全自动压力试验机测定抗压强度。取试样内部碎块在研钵中研磨成粉,过60目筛,采用SmartLab型X射线衍射仪进行物相定性分析。

2 结果与讨论

将试样分别养护至3、7、28 d后测定其抗压强度,试验结果见表3。

表3 正交试验结果

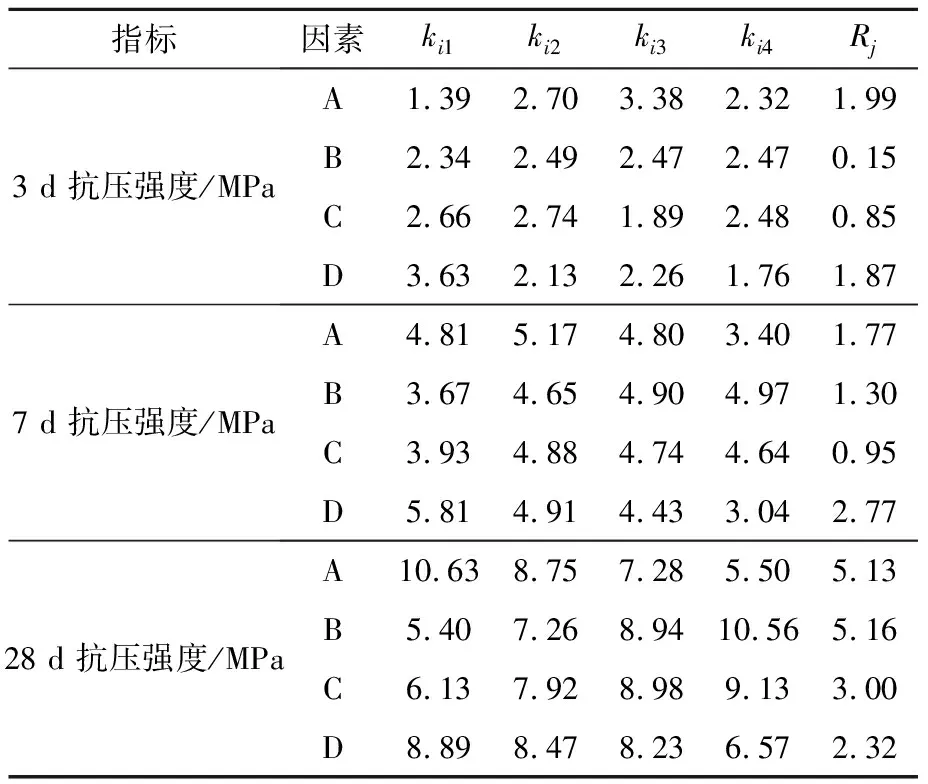

2.1 极差与方差分析

对强度测试结果进行直观分析,发现7号试样各龄期抗压强度表现最佳。对各龄期抗压强度进行极差和方差分析,结果分别如表4、表5所示。表4中:kij表示第i个因素在第j个水平下的试验结果平均值;Rj表示各水平下kij最大值与最小值的差值,Rj越大,表示此因素对试样强度的影响越大。

表4 极差分析结果

表5 方差分析结果

由表4可知,3 d龄期各因素对强度影响程度大小为NaOH掺量>水胶比>电石渣掺量>钛石膏掺量,说明追求较高的早期强度时应重点考虑NaOH掺量和水胶比的影响。由表5可知,NaOH、电石渣掺量和水胶比均是3 d抗压强度的显著因素。根据极差、方差分析结果可知,3 d抗压强度达到最优的试验条件是A3B2C2D1,即NaOH掺量10%,钛石膏、电石渣掺量15%,水胶比0.64。

影响7 d龄期强度的因素排序为水胶比>NaOH掺量>钛石膏掺量>电石渣掺量,7 d龄期钛石膏、电石渣强度影响的极差高于3 d龄期强度的,表明随着水化反应的进行,钛石膏、电石渣逐渐参与水化反应;另外,水胶比和NaOH掺量仍是影响体系强度的主要因素。由表5可以看出,各因素均是7 d抗压强度的非显著性因素。根据极差、方差分析结果可知,7 d抗压强度最佳试验组合是A2B4C2D1,即NaOH掺量7%、钛石膏掺量25%、电石渣掺量15%、水胶比0.64。

影响28 d龄期强度的因素排序为钛石膏掺量>NaOH掺量>电石渣掺量>水胶比,这表明钛石膏、NaOH掺量是影响后期强度的主要因素。由表5可知,各因素均为28 d抗压强度的显著性因素。根据极差、方差分析结果可知,28 d抗压强度最佳试验组合是A1B4C4D1,即NaOH掺量4%,钛石膏、电石渣掺量均为25%,水胶比0.64。

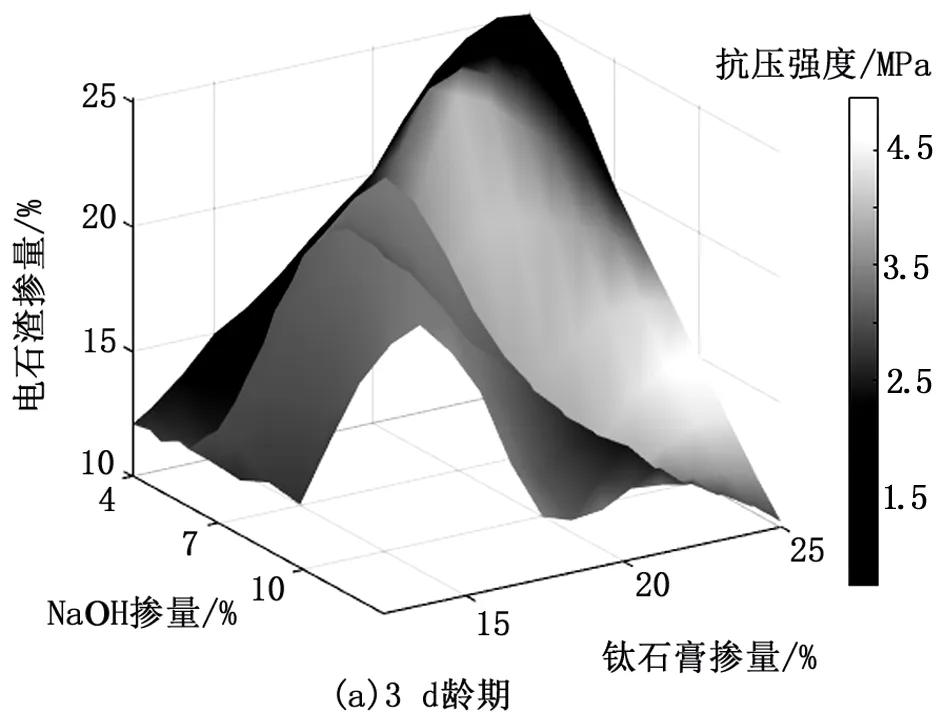

2.2 胶凝体系各龄期力学性能3D模型

将各龄期抗压强度试验结果作为因变量,试验原料和激发剂作为自变量,按照数值模拟软件Matlab三维插值算法构建3D可视化模型(见图2)。以NaOH掺量、钛石膏掺量、电石渣掺量为空间坐标确定强度表征单元的位置,强度大小用颜色及右侧数字显示。由图2可知,水化早期由于钛石膏、电石渣参与水化反应程度较低,因素水平间的差距不显著,引起的强度规律在模型图中表现不突出。3 d龄期时,在NaOH掺量为10%、钛石膏、电石渣掺量为15%时,抗压强度达到最大值;7 d龄期时,在NaOH掺量为7%,钛石膏、电石渣掺量分别为25%、15%时,强度较高;28 d龄期时,随着NaOH掺量的降低、钛石膏和电石渣掺量的升高,抗压强度不断提高,在NaOH掺量为4%、钛石膏、电石渣掺量均为25%时,抗压强度达到最高。这与极差、方差分析结果一致。

图2 胶凝体系各因素掺量影响3D模型

2.3 NaOH掺量对各龄期胶凝体系强度的影响

图3为各因素对胶凝体系强度的影响情况。图3a为NaOH掺量对各龄期抗压强度的影响。由图3a可知:在水化早期,随着NaOH掺量的增加,抗压强度呈先升后降的趋势;3 d龄期时,NaOH掺量从4%增至10%,抗压强度提高了1.99 MPa,NaOH掺量从10%增至13%,抗压强度降低了1.06 MPa;7 d龄期时,NaOH掺量从4%增至7%,抗压强度提高了0.36 MPa,NaOH掺量从7%增至13%,抗压强度降低了1.77 MPa;28 d龄期时,抗压强度随着NaOH掺量的增加而降低,NaOH掺量从4%增至13%,抗压强度降低了5.13 MPa。3、7、28 d养护龄期对应的最佳NaOH掺量分别为10%、7%、4%,随着养护时间的延长,NaOH最佳掺量不断降低,这表明较高的NaOH掺量有利于粉煤灰早期活性的激发,较低的NaOH掺量有利于试样长期强度的提高。

产生上述现象的主要原因是NaOH通过水解释放OH-使粉煤灰的玻璃体解聚,形成Si-O四面体和Al-O四面体,从而促进了C-(A)-S-H凝胶的形成。当NaOH掺量较低时,解聚反应进行不充分,粉煤灰的活性不能被完全激发,使得胶凝体系强度较低;当NaOH掺量过高时,由于OH-的浓度过高,反应发生迅速,在粉煤灰颗粒表面反应生成的水化产物形成了一层保护膜,阻止了反应的进行,导致体系强度降低;此外,过量的碱与空气中的CO2发生反应生成了碳酸盐,这也会降低胶凝体系的强度[18]。

2.4 钛石膏掺量对各龄期胶凝体系强度的影响

图3b为钛石膏掺量对各龄期抗压强度的影响情况。由图3b可知:3 d龄期时,钛石膏掺量变化对抗压强度的影响不明显;随养护时间的延长,钛石膏对强度的影响增大,抗压强度随着钛石膏掺量的升高而升高;钛石膏掺量从10%增至25%,7、28 d龄期抗压强度分别增长35.4%、95.6%。

钛石膏主要成分为CaSO4·2H2O,一方面可以作为硫酸盐激发剂提高粉煤灰活性,另一方面可为体系提供Ca2+。由于CaSO4·2H2O溶解度较低,且会与Ca(OH)2产生同离子效应而进一步降低溶解速度[19],导致其对早期水化反应影响不明显;随着水化反应的进行,体系对Ca2+的消耗增大,钛石膏中Ca2+、SO42-参与水化反应,加快了反应速率,促进了水化产物的生成[20],从而提高了胶凝体系强度。

2.5 电石渣掺量对各龄期胶凝体系强度的影响

图3c为电石渣掺量对各龄期抗压强度的影响情况。由图3c可知,电石渣掺量在不同龄期对体系强度的影响不同,具体表现为:随着电石渣掺量的增加,3 d龄期时,体系强度表现出先降后升的趋势;而7 d龄期时,强度随着电石渣掺量的增加呈先升后降的趋势,电石渣掺量从10%增至15%,强度提高了24.2%,掺量从15%增至25%,强度降低了4.9%;28 d龄期时,强度随电石渣掺量的增加而升高,电石渣掺量从10%增至25%,强度提高了48.9%。

电石渣对胶凝体系的影响,在本质上是Ca(OH)2的影响,3、7、28 d龄期的强度极差分别为0.85、0.95、3.00 MPa,表明Ca(OH)2对体系水化早期强度影响较小,对后期强度影响较大。这是由于Ca(OH)2溶解度较低,水化早期NaOH从粉煤灰中解聚出的活性硅铝酸盐较少,生成凝胶的数量少,对Ca2+的需求较低,导致Ca(OH)2参与水化反应的程度较低;随着水化反应的进行,体系中活性硅铝酸盐增加,Ca(OH)2水解提供的Ca2+促进了凝胶的生成,从而提高了体系强度。

2.6 水胶比对各龄期胶凝体系强度的影响

图3d为水胶比对各龄期抗压强度的影响情况。由图3d可知,总体来看,胶凝体系强度随着水胶比的增大而降低,水胶比0.73相较水胶比0.64,3、7、28 d龄期强度分别下降了1.87、2.77、2.32 MPa,降幅分别为51.5%、47.7%、26.9%。这表明水胶比对早期强度的影响较大,较高的水胶比不利于体系强度的提高,且随着养护时间的延长,水胶比对体系强度的影响下降。在体系水化过程中,水胶比的大小会影响胶凝体系的孔隙率和力学性能[21],水胶比较大时,体系中的自由水在孔隙水压力作用下发生迁移、泌水产生微小毛细孔,增大了体系内部的孔隙率,导致试样强度降低。

图3 各因素对胶凝体系抗压强度的影响

2.7 胶凝体系的水化机理分析

图4为28 d龄期试块的XRD图。由图4可知,胶凝体系的水化产物为C-(A)-S-H凝胶和AFt。结合各因素对不同龄期体系强度的影响可知:水化早期体系内部主要是NaOH水解出的OH-破坏了粉煤灰的四面体结构,促进了活性硅铝酸盐的溶出,与Ca2+结合生成C-(A)-S-H凝胶;随着养护时间的延长,电石渣和钛石膏水解生成大量Ca2+,促进了凝胶的生成。同时,钛石膏中大量SO42-参与反应,一方面与凝胶反应生成AFt填充在凝胶孔隙中,从而提高胶凝体系强度;另一方面,游离的SO42-被凝胶直接吸附或置换被凝胶包裹的硅酸根离子,从而促进凝胶的生成[22]。大量凝胶与AFt相互搭接、胶结,增强了体系的密实度,提高了胶凝体系的力学性能。胶凝体系反应机理如图5所示。

图4 28 d龄期试块XRD图

图5 胶凝体系反应机理示意图

3 结论

a.利用工业固废制备了胶凝材料,通过正交试验确定了体系最佳配比,即NaOH、钛石膏、电石渣掺量分别占粉煤灰质量的7%、20%、25%,水胶比0.64,其28 d强度可达12.11 MPa。

b.分析胶凝体系抗压强度发现:较高的NaOH掺量对胶凝体系早期强度有利,较低的掺量对后期强度有利;钛石膏、电石渣掺量对胶凝体系后期强度影响显著,较高的掺量可提高胶凝体系强度;水胶比对各龄期胶凝体系抗压强度影响均较大,抗压强度随水胶比的降低而升高。

c.胶凝体系的水化产物主要为C-(A)-S-H凝胶和AFt,水化早期主要是NaOH解聚粉煤灰溶出活性硅铝酸盐,与Ca2+反应生成凝胶,在水化后期SO42-参与反应生成AFt,同时促进凝胶的生成,从而提高了体系的强度。