碳纤维复材制孔及修边技术的研究与应用

王 声,肖望东

(陕西飞机工业有限责任公司 制造工程部,陕西 汉中 723213)

碳纤维复合材料是由有机纤维经过一系列热处理转化而成、含碳量高于90%的无机高性能纤维,是一种力学性能优异的新材料,不但具有碳材料的固有本性特征,而且兼备纺织纤维的柔软可加工性,是新一代增强纤维。碳纤维复合材料具有如下显著优点。

1)碳纤维复合材料具有高比强度、高比模量。

比强度与比模量是指材料的强度或模量与密度的比值。对于质量要求严格的飞行器结构来说,比强度与比模量高的材料是理想的,它能够改善结构的气动弹性和提高使用寿命。碳纤维复合材料的比强度是钢的4.8~7.2倍,比模量是钢的3.1~4.2倍。

2)碳纤维复合材料破损的安全性能与疲劳性能好。

高强度金属材料对裂纹非常敏感,而复合材料由于纤维与基体界面起着阻止裂纹扩展的作用,因此具有较高的损伤安全性。此外,复合材料的比疲劳强度高,疲劳应变能力强,约为钢的2.5倍,铝的3.3倍。

3)碳纤维复合材料高温性能好。

常用的航空铝合金,当工作温度达到400 ℃时,其弹性模量大幅度下降并趋于零,强度也显著下降。而碳纤维复合材料在工作温度400 ℃时,其强度与模量基本保持不变,从而提高了机体材料的高温性能。

4)碳纤维复合材料制造工艺性能好。

复合材料结构件制造工艺简单,适合整体成形。凡能用模具制造的复合材料结构件,可采用一次或二次成形,可大大减少零件、紧固件和接头数量,并可节省原材料和工时。用复合材料代替铆接件可减少零件数目的1/3,减重效果比较显著[1]。

1 碳纤维复合材料制孔、修边常见加工缺陷分析

碳纤维复合材料属于难切屑加工材料,性能脆,强度高,碳纤维硬度大,导热性能差,导热系数仅为奥氏体不锈钢的1/5~1/10。硬度大导致刀具磨损快,刀具耐用度低,由于碳纤维的高硬度的各向异性、层间强度低,钻孔时在切削力作用下加工质量难以保证,易产生如下加工缺陷。

1)孔口毛刺。孔出口侧最外层,其内部仍存在与表层材料连结,未被完全切断的表层纤维毛边,这种现象称之为毛刺,其方向平行于最外层纤维的铺层方向。纤维在钻削过程中受到拉伸或剪切,存在“顺剪”“逆剪”区域,毛刺的分布具有一定区域性,是复合材料制孔加工最直观、明显的特征之一。

2)孔口撕裂。撕裂是发生在孔出口侧最表面一层,由钻削力作用引起最外层材料与其他层分离并被撕扯掉,出现材料缺失的现象,即撕裂的方向有沿孔出口侧最外层纤维方向扩展的趋势。

3)入口劈裂。钻削入口处,纤维受到切削刃的推力作用与钻头前端未切削的材料之间产生剪切力,使得纤维剥落主切削刃不能全部切断剥起的纤维,纤维则会形成开裂并沿着表面层纤维的方向扩展,引起撕开型裂纹破坏,产生入口劈裂。这种加工缺陷可以通过合理选择加工参数和钻削刀具来避免。

4)孔壁分层。从复合材料学角度讲,分层是指由于层间应力或制造缺陷等引起的复合材料铺层之间的脱胶分离破坏现象。

5)裂纹。在钻削过程中有时还会产生因钻头切削去除材料后使制造过程中的裂纹暴露在孔壁表面或在钻削力的作用下粘结碳纤维的树脂基体开裂,在孔壁表面形成裂纹。

6)缩孔。钻孔过程中钻头与碳纤维复合材料产生大量的摩擦热和切削热,这些热量难以在加过程中通过切屑带走或以别的方式快速释放,致使局部切削区温度迅速上升,从而导致树脂粘接能力下降,出现缩孔现象。

7)孔壁凹坑。在孔壁周围有时还会出现因钻削过程中生成的热量不能及时地散发出去,使得基体软化在剪切力的作用下,导致部分材料被刀具带出,在孔壁周围形成凹坑缺陷。

8)烧伤。在高转速、大进给的加工条件下,孔的出口侧还存在因钻削温度过高而引起的宏观上纤维颜色变黑、树脂软化的“烧伤”现象。

碳纤维复材制孔常见缺陷如图1所示。

图1 碳纤维复材制孔常见缺陷图

2 影响复材制孔和修边质量的加工因素分析

影响复合材料制孔和修边质量的加工因素有如下三大类:加工参数、钻削刀具和复合材料组合形式(见图2)。

图2 影响加工缺陷的主要因素分析图

1)加工参数。

在钻削加工中加工转速是影响制孔质量的主要因素,加工参数的合理选择是减小加工缺陷、获得良好加工质量的一个重要保证。

2)钻削刀具。

碳纤维复合材料是典型的难加工材料,采用传统的麻花钻进行钻削加工时,由于碳纤维的硬度大,导热性差,加工中的热量大部分传递到刀具和工件上,刀具的磨损较快,孔的加工质量有时不能满足应用要求。

刀具的材质不同,制成刀具的耐磨损程度就不同;钻头的几何形状不同,在钻削过程中施加于材料表面的轴向力大小也会发生变化,加工缺陷的损伤程度也就有所区别。目前,用于碳纤维复合材料钻孔的刀具主要有标准硬质合金刀具、钎焊PCD刀具、涂层刀具和组合刀具。

3)复合材料的连接组合。

飞机装配中,复合材料常与金属结构组合连接,其组合形式种类相对复杂,常见形式如下:复材—复材(如:背鳍内部的复材纵梁和复材肋)、复材—铝合金(如:背鳍底梁与上壁板蒙皮)、复材—钢(如:背鳍前段与工字梁)。

3 工艺试验及存在的问题

3.1 常规工艺试验

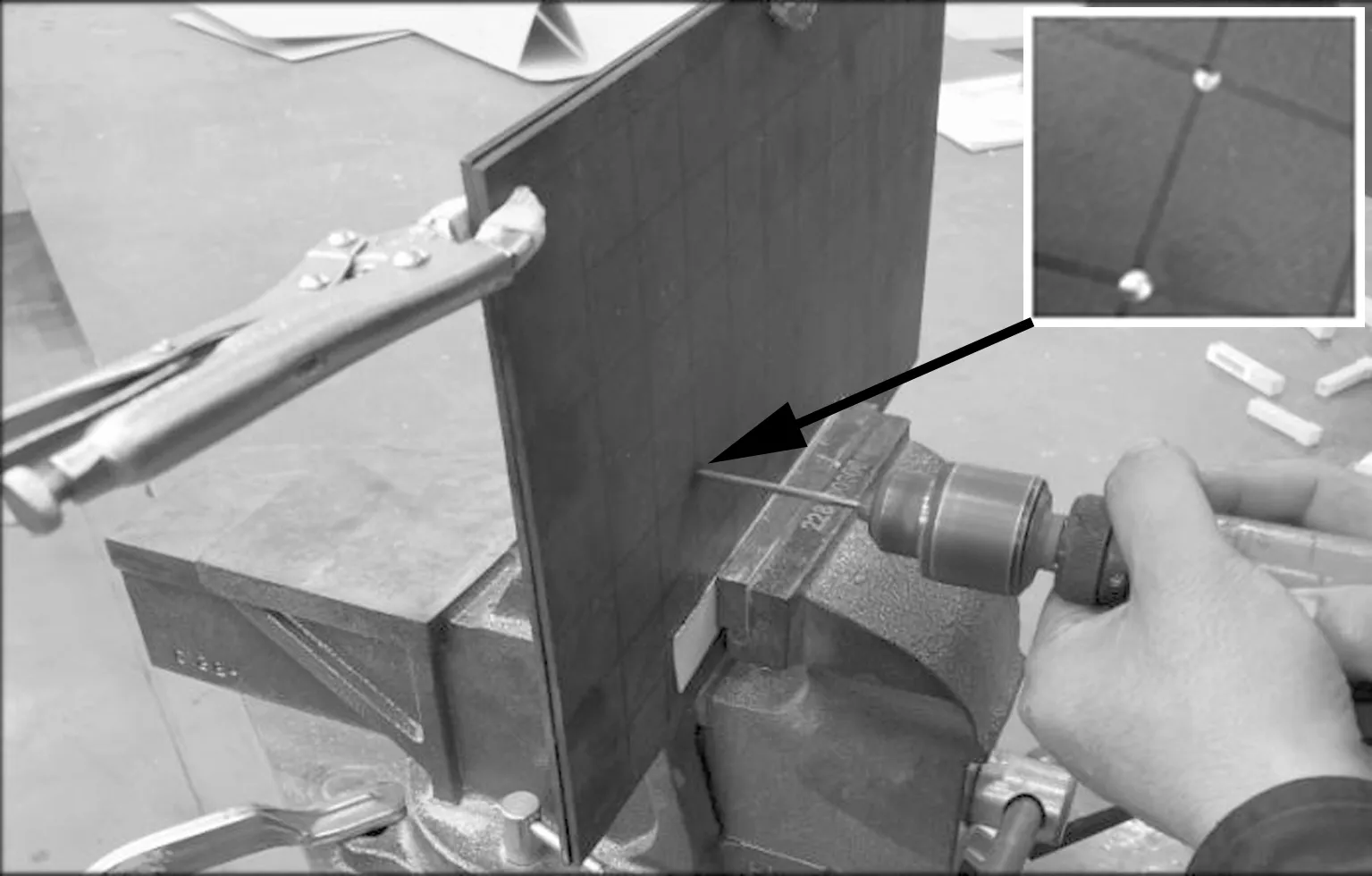

根据上述内容,选用不同材料的叠层、不同加工参数和不同钻削刀具进行排列组合式的工艺试验。具体的工艺试验形式及内容见表1。初次采用的刀具为硬质合金刀具及部分PCD涂层的刀具。进行排列组合叠层试验如图3所示。

表1 工艺试验内容排列组合表

图3 进行排列组合叠层试验图

通过排列组合式的工艺试验,初步得出如下结论。

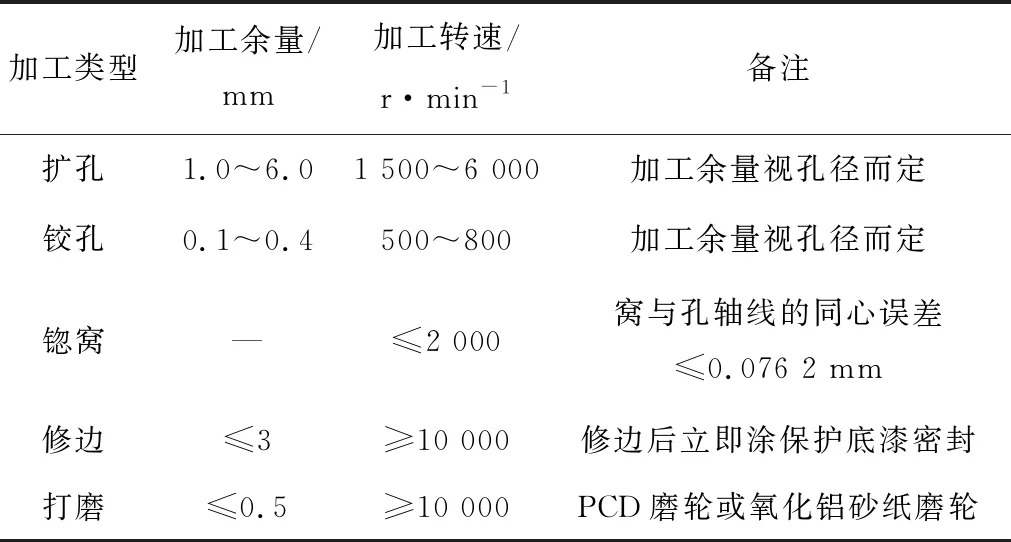

1)硬质合金及PCD类材料的刀具均能满足碳纤维复材制孔、铰孔及锪窝的质量与要求,钻初孔的转速与制孔的孔径关系可参照表2,扩孔与铰孔的相关工艺参数可参考表3。

表3 其他工艺参数表

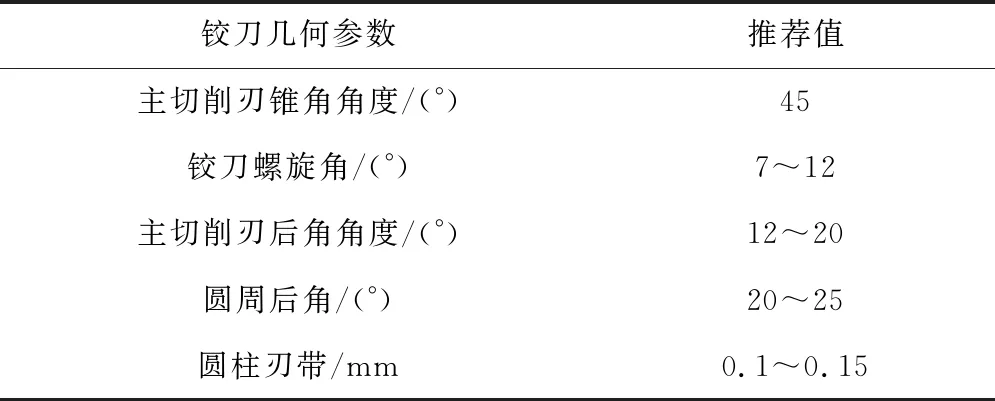

2)由于碳纤维复材的硬度高,在加工过程中可能会出现刀具磨损的现象,因此在加工过程中,应勤检查刀具磨损情况,特别是最后的铰孔阶段,直接关系孔的精度,根据表4对磨损的铰刀进行刃磨,以保证孔的质量。

表4 铰刀刃磨几何参数推荐表

3)在碳纤维复合材料试验件(含叠层试验件)上钻孔时,应在出口面加垫板支承,同时消除夹层间隙;

尽量将钻孔出口面作为锪窝面,垫板可采用硬铝板或硬塑料板等具备一定刚度的材料。

4)制孔表面应无过热迹象。当复合材料孔口表面有变色环(棕黑色)或有树脂烧焦的刺激性气味时,表明表面已过热。

5)对于叠层材料的制孔,应尽量采用啄钻的方式加工,对加工至不同材料界面时,尽量放低钻速或更换相匹配的其他额定工具的风钻。

6)为保证锪窝的效率与质量,锪窝应在消除夹层间隙及安装垂直限窝器且以刀具旋转切入方式进行锪窝的前提下,以提高锪窝的合格率(见图4)。

图4 碳纤维复材锪窝示意图

7)碳纤维复材切割、打磨应采用专用的切割机及打磨工具,选择较高的转速(≥10 000 r/min)进行,修边的质量能满足复材装配对缝的要求(见图5)。

图5 碳纤维复材切割示意图

8)针对碳纤维复材紧固件的机械连接存在电位腐蚀的现象,应优先选用高比强度、低电位差、耐热且抗蚀性高的钛合金或不锈钢材料的紧固件进行紧固连接。

9)碳纤维复合材料的定位与夹紧,应尽量采用钛合金或不锈钢材料的紧固件或工艺紧固件,禁止采用镀镉紧固件或镀镉工艺紧固件。制孔过程中,应经常用毛刷或蘸三氯乙烷的抹布擦拭钻头、扩孔钻及铰刀,以去除刀具上积聚的切屑。

3.2 工艺改进试验

经过常规工艺试验后,获取一些关于碳纤维复合材料加工的初步经验。在此基础上,陕飞公司的项目研究团队通过集思广益,群策群力,开展又一轮的讨论,决定在常规试验的基础上,对试验用的设备、工艺装备进行改进。

首先,将刀具由硬质合金的钻、铰刀改进成特殊结构的钻铰一体式刀具(匕首钻)及钻锪一体式刀具。经过试验验证,效果良好。发现在不加工艺垫板的前提下,仍能够加工出高质量无缺陷的孔。匕首钻及制合格孔的示意图如图6所示。

图6 匕首钻制孔及合格孔外观示意图

其次,针对叠层材料不同,对不同钻速应区分制造(更换不同额定转速风钻)的难题,再结合复合材料加工时粉尘较大、需采用吸尘器除尘的特点,最终将选用钻吸一体式变速风钻(见图7)。预计改进效果良好,不但能解决加工不同叠层材料频繁变更工具的难题,还能将制孔的效率提升20%。

图7 变速气钻及钻吸一体式气钻示意图

3.3 存在的问题

上述工艺试验均采用目视检查为主的方式检查孔的表面质量,结论以部件厂的检验记录为主。结果显示,除前期摸索出现的故障孔以外,其余均为合格孔。由于无针对复材内部(无损检测)的检测设备及缺陷对比试块,且理化试验室亦不具备复材内部结构检测的能力,因此碳纤维复材制孔内部结构缺陷检查未能开展。

由于部件厂钻孔手段以风钻为主,功率较小,无法钻制钛合金(TC4、TC18)等硬度较高的材料试验件(适合采用机铰,且亦未钻制初孔进行扩、铰孔),故复材与钢件的叠层试验亦未开展。此外,由于缺乏相应的定位夹持装置,加上受复材板料供给等因素的影响,自动进给钻制孔试验亦未开展。最后由于未采购金刚石套料钻工具,复材大直径孔(孔径>12 mm)的加工试验也未能开展。

4 结语

以碳纤维复合材料为代表的新型航空材料在飞机上的不断应用是未来航空业发展的必然趋势。随着未来复材大面积的应用,复材的装配是不可或缺的环节,本试验就是基于复材装配的探索性工艺试验,具有重要的指导意义。但受复材制造条件的限制,仅完成制孔与修边技术方面的研究工作。针对陕飞公司在碳纤维复合材料方面起步低、技术储备少等问题,笔者结合技术需求,建议今后的研究方向应向复材结构无损检测、复材结构件的快速修复、复材结构件的精准装配领域进行探索。