城市核心区沉管隧道结构类型及预制方案研究

——以广州市琶洲西隧道工程为例

郭建民,单联君

(广州市市政工程设计研究总院有限公司,广东 广州 510060)

0 引言

沉管隧道源于美国,兴盛于欧洲与日本,发展于中国。沉管隧道管节按结构类型可分为钢筋混凝土(含预应力)与钢壳混凝土组合结构2类,在国际上均有不少应用案例[1-3]。钢壳混凝土组合结构是在双层钢板间充填自密实混凝土,钢与混凝土共同作用的一种组合结构型式。沉管隧道管节选择何种结构型式,主要取决于国家及地区习惯以及经验、施工装备、材料供给、工程地质条件、预制厂条件、水深条件、作用荷载等因素[4-5]。林鸣等[6]从原理剖析入手,提出了沉管隧道结构选型的思考。宋神友等[7]进行了隔舱式双钢板-混凝土组合沉管隧道结构的大比例缩尺试验,并进一步结合深中通道项目[8-9]分析钢板混凝土组合结构的优势。另一方面,王晓东等[10]从预制平面、预制工艺及管节入水方式等方面对钢筋混凝土沉管管节预制方式的差异性进行分析。林巍等[11]对比分析了整体管节工厂预制方法与传统工厂预制法的优缺点。查阅相关文献发现,现有研究在分析结构选型与预制方案时,往往将二者分别进行分析对比,而没有将结构选型与预制方案结合起来进行综合比选。

为了选择适用于城市核心区的沉管隧道结构类型和预制方案,本文以广州市琶洲西隧道工程为例,对沉管隧道结构类型及预制方案进行综合比选分析,分别对比钢壳组合结构(二次浇筑混凝土)、钢壳组合结构(一次浇筑混凝土)、钢筋混凝土结构(新建干坞)、钢筋混凝土结构(移动干坞)4种方案的优缺点,综合考虑以确定能更好适用于城市核心区的管节结构型式及预制方案,以期本文比选过程及结果供同类工程参考。

1 隧道总体方案及建设条件

琶洲西隧道位于广州市中心城区(见图1),北起临江大道,采用沉管隧道形式下穿珠江前航道、阅江路,南至海洲路,路线长约1.3 km。其中,沉管段长390 m,采用4节97.5 m沉管管节,见图2。道路等级为城市次干路,设计车速为40 km/h,双向4车道,为小客车通行标准,净高为3.5 m。本项目是天河区与海珠区跨区域交通的一条重要走廊,打通了琶洲互联网创新集聚区、国际金融城、珠江新城组成的黄金三角区之间的交通转换。

图1 工程地理位置图

(a)隧道平面图 (b)隧道纵断面图

隧址附近航道水深如图3所示。拟建隧道位于珠江前航道,河段两岸均建有堤防工程,两岸堤防之间的河宽约为400 m,水深4.5~5.6 m(按平均潮位4.92 m考虑)。

图3 隧址附近航道水深图

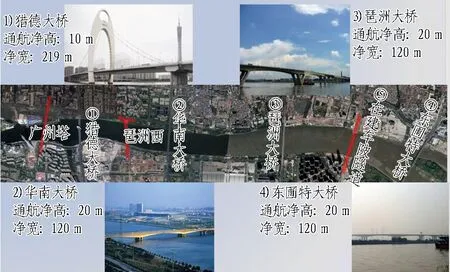

隧道所在河段为广州东河道,常年受潮流控制,偶受洪水影响,平均潮差约为1.5 m,潮流为往复流,流速约为1.3 m/s。现状航道尺度为2.8 m×100 m×720 m(水深×底宽×弯曲半径);珠江前航道通航净高如图4所示,航道规划为通行1 000 t级海轮航道,尺度为5.15 m×96 m×720 m,设计最低通航水位为3.69 m(广州城建高程),规划航道底标高-1.46 m。

图4 珠江前航道通航净高图

2 沉管的结构型式及预制方案

2.1 沉管结构型式

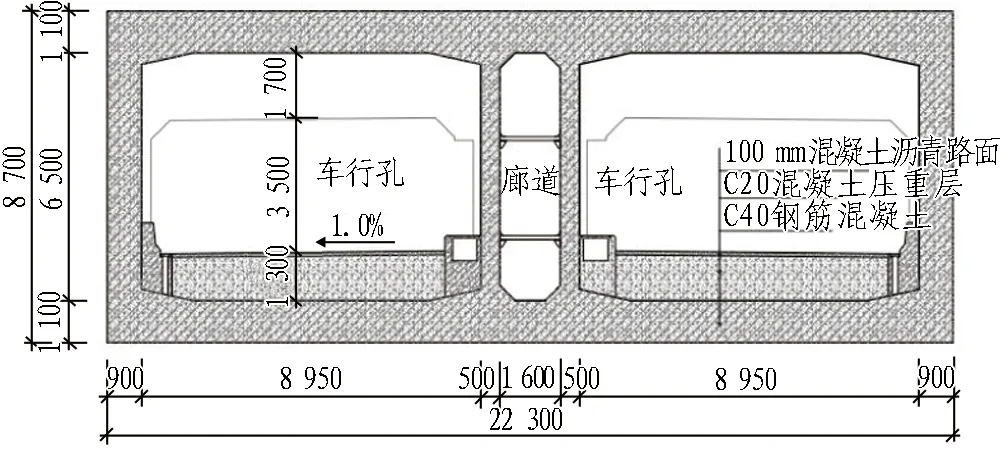

琶洲西隧道采用双向4车道小客车专用通道标准,净高3.5 m,可采用钢筋混凝土沉管(横断面见图5)和钢壳混凝土沉管(横断面见图6)2种类型。

图5 钢筋混凝土沉管横断面(单位:mm)

图6 钢壳混凝土沉管横断面(单位:mm)

2种沉管结构类型技术上都可行。钢壳混凝土沉管自重轻,总高6.9 m,隧道断面利用合理,符合总体小净高的功能需求;而钢筋混凝土结构为满足浮运时的干舷要求,需要额外增加净高,采用8.7 m的总高会造成多出的空间浪费、隧道长度增加、基槽开挖量大、疏浚费用大、临时工程费用大。

2.2 沉管预制方案

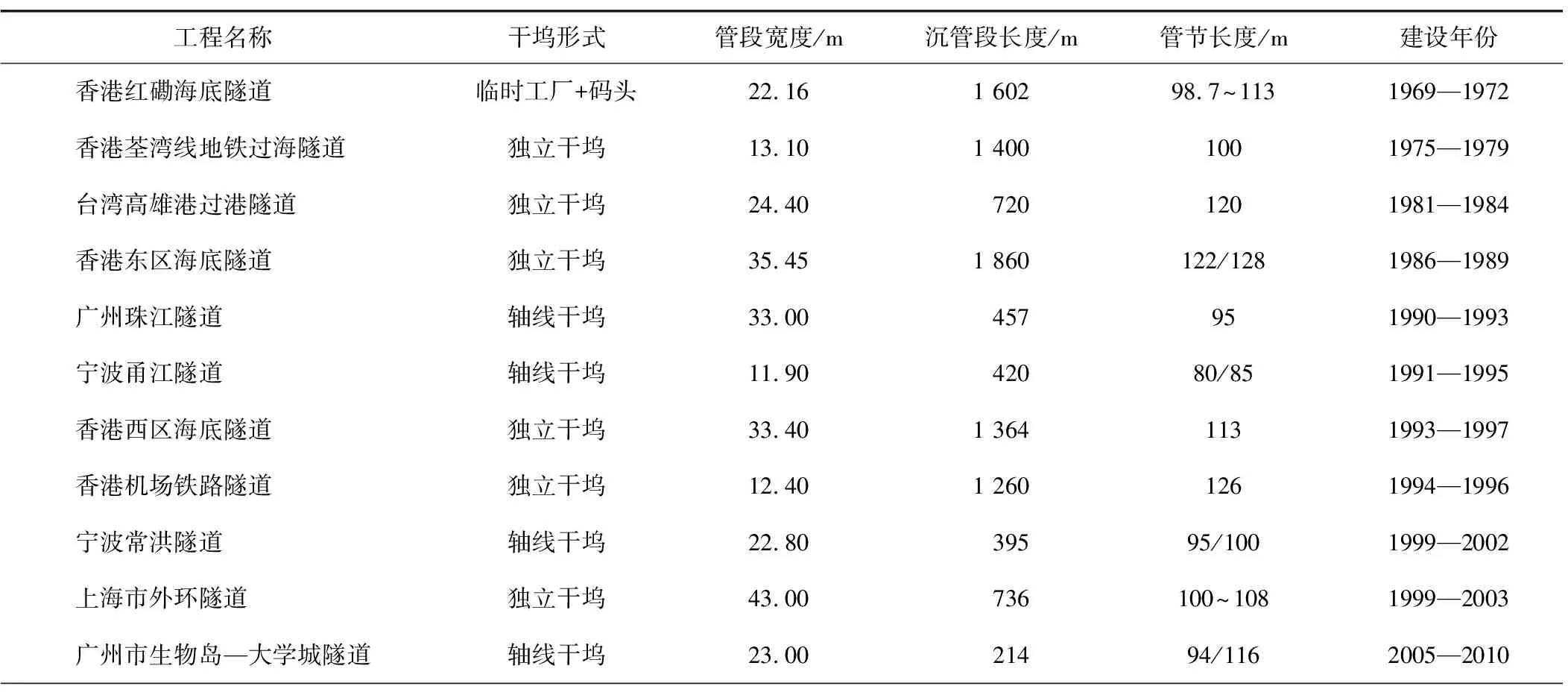

目前常用的沉管管节预制方式[10]分为3种:1)在临时干坞内预制,即固定干坞(又可分为轴线干坞、旁建干坞和独立干坞),条件是隧址附近用地宽松。2)在浮动的半潜驳上预制,即移动干坞,一般适用于选择固定干坞地址困难、工期要求不高的隧道,但需要建专用码头。3)在工厂内预制[11],即工厂化干坞,适用于沉管段总长度较大且管段数目较多、工期紧张的情况,通过工厂预制管节的形式可批量化、高效率地建造沉管管节,在管节数目较多的情况下可缩短工期并降低成本。经调研,统计了国内建成和在建的沉管隧道的预制方式[12-13],如表1所示。由表1可知,国内大部分沉管隧道采用固定干坞。其中,港珠澳大桥工程的沉管隧道采用了工厂预制钢筋混凝土沉管,而深中通道工程采用了工厂预制钢壳混凝土沉管。

表1 国内沉管隧道预制方式类型统计

2.3 钢筋混凝土沉管隧道预制方式

本项目仅4节管节,排除预制工厂方式,考虑采用固定干坞或移动干坞形式。

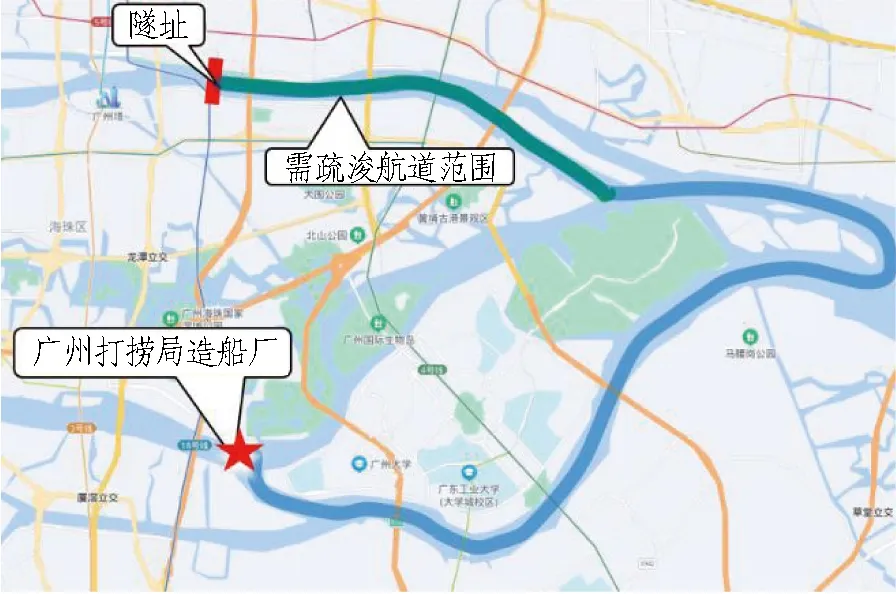

1)若采用固定干坞预制管节,由于本项目地处广州市城市核心区,北岸为临江大道临江绿地,南岸为琶洲电商总部区,建设条件复杂,用地紧张。可用作干坞的用地位于4.9 km以外既有车陂路隧道干坞附近。

2)若采用移动干坞预制管节,最近可供停靠半潜驳的大型码头位于距离隧址30 km的珠江后航道。

2.4 钢壳混凝土组合结构沉管隧道预制方式

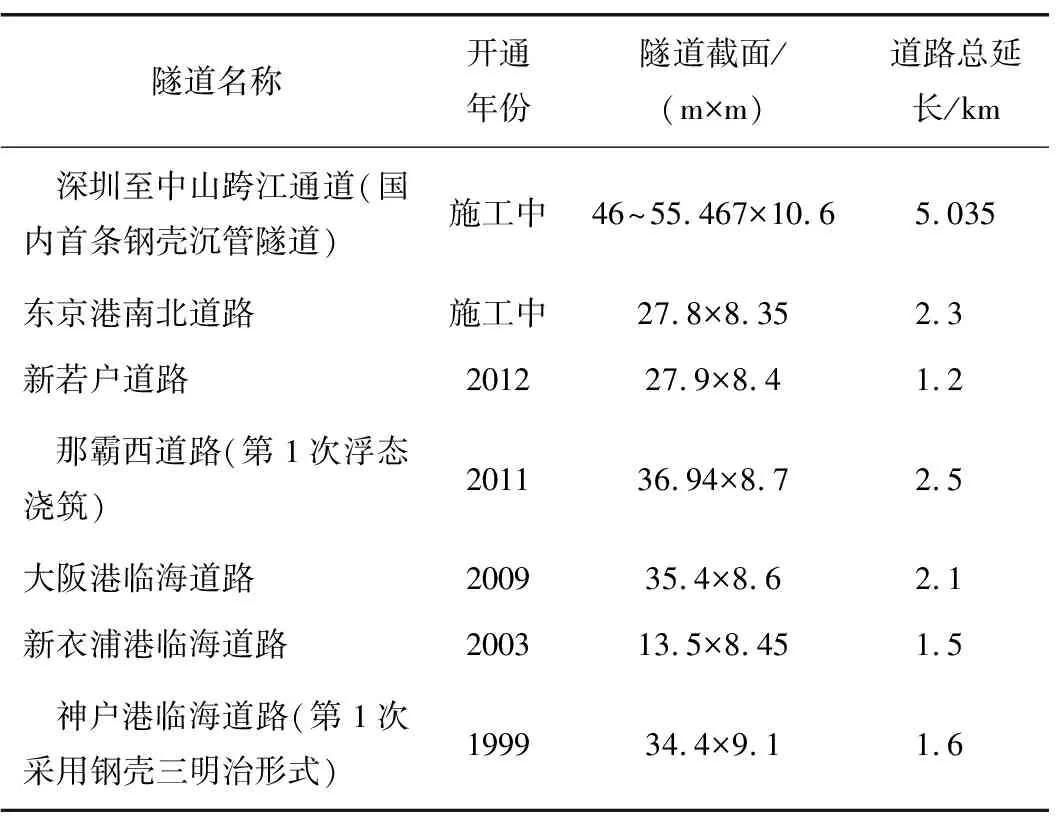

钢壳混凝土组合结构沉管的钢壳制作加工可利用船厂或钢结构加工厂进行,钢壳内混凝土根据运输距离、河道水深情况可选择陆地浇筑、半浮态浇筑或全浮态浇筑[14]。国内的深中通道采用的是全陆域浇筑;东京临港沉管隧道是日本第6条采用钢壳混凝土沉管(见表2)、第3条采用浮态浇筑的沉管隧道[15]。

表2 国内外钢壳混凝土沉管隧道统计

钢壳混凝土组合结构沉管隧道具有以下优势:

1)预制场地灵活。综合考虑建设地区钢壳制作场地选择和工程实际情况,钢壳可利用珠江口众多船厂及钢结构加工厂进行异地或同地加工,施工质量和时间易于保证。

2)浇筑工艺灵活。钢壳内混凝土既可全浮态浇筑,也可半浮态浇筑,适合于内河水深较浅的航道,可减少管节吃水,控制航道疏浚量。

3)浮运航道疏浚少,对周边影响小。本工程如采用钢筋混凝土预制方式,管节浮运拖航距离长,管节吃水深,全浇筑完成吃水可达到8.6 m左右,内河大部分航路水深在3.1~4.6 m,涉及大面积疏浚,影响内河航道通航,航路管制难度大,对周边桥梁影响较大。如采用钢壳混凝土组合结构沉管+半浮态浇筑,首期浇筑底板和外侧墙,管节吃水深度约为4.6 m,采用浅吃水拖航方案,内河航道水深基本满足情况,仅需在二次浇筑平台附近进行局部疏浚完成二次浇筑。

4)工期可控。本项目钢壳管节数量少,占用船厂造船时间少,可利用珠江口造船加工厂区多且钢壳管节自密实混凝土浇筑工效快的优势,确保管节施工工期可控。

综上,从结构型式上看,相对于钢筋混凝土沉管,钢壳混凝土组合结构沉管自重更轻、截面尺寸更小,可减少基槽开挖量、疏浚量及基槽回填量,减少临时工程费用,更适用于管节预制场地离隧址较远、需要长距离运输管节的情况。而对于沉管预制方式,固定干坞适用于隧址或其附近用地宽松的情况;移动干坞则需建半潜驳停靠的专用码头,工期较长。工厂化预制方式则一般在管节数目较多情况下才具有工期和成本优势。

3 结构型式及预制方案综合比选

3.1 4种结构型式及预制方案

根据沉管管节结构类型及预制方式的不同,有以下4种方案。

3.1.1 方案1:钢壳组合结构(二次浇筑混凝土)

钢壳沉管拖航平面图(二次浇筑)如图7所示。在船厂制作沉管钢壳,浇筑底板、侧墙等部分混凝土,然后拖运至隧址附近的二次舾装平台浮态浇筑剩余混凝土,之后再拖运至隧址沉放对接。管节浮运吃水4.6 m,后航道水较深,不需要疏浚,仅需对前航道的7 km航道进行少量疏浚。

图7 钢壳沉管拖航平面图(二次浇筑)

二次舾装平台鸟瞰图如图8所示。二次浇筑平台选址在隧址北岸西侧岸边,水上搭设钢平台作为浮态浇筑场地,平台尺寸为342 m×25 m(长×宽),一次可停靠3节管节,实现浮态浇筑、二次舾装、沉放前停靠流水作业。

图8 二次舾装平台鸟瞰图

3.1.2 方案2:钢壳组合结构(一次浇筑混凝土)

钢壳沉管拖航平面图(一次浇筑、半潜驳运输)如图9所示。在船厂完成钢壳制作并浇筑全部混凝土,舾装后利用半潜驳拖运管节到隧址对接沉放。管节浮运吃水6.0 m,需要对航道进行较大的疏浚,可在隧道附近开挖一个大型下潜港池。

图9 钢壳沉管拖航平面图(一次浇筑、半潜驳运输)

3.1.3 方案3:钢筋混凝土结构(新建干坞)

经摸查调研,隧址北岸为核心区临江绿地公园,南岸为阅江路,无论从地块规模还是征地协调难度,都无法新建干坞,只有在4.9 km外的既有车陂路隧道干坞附近有条件新建干坞(见图10)。本方案管节浮运吃水8.6 m,浮运距离约4.9 km,需要对航道进行大量疏浚。

图10 新建干坞拖航平面图

3.1.4 方案4:钢筋混凝土结构(移动干坞)

在合适的半潜驳上制造沉管管段,制造完成后将半潜驳拖运到隧址附近下潜,使管段浮出,进行管段的沉放安装作业。经摸查调研,前航道附近均无条件停放半潜驳,只能在后航道寻找码头或地块作为停靠码头及施工场地(见图11)。本方案管节浮运吃水6.0 m,浮运距离约30 km,需要对航道进行大量疏浚。预制完成后,通过前航道运送至隧道附近下潜港池,分离沉管并浮运至隧道位置沉放。

图11 半潜驳预制沉管拖航平面图

3.2 方案比选

对4种预制方式进行综合比选,见表3。

表3 沉管预制方案比选表

1)适应性。本工程地处核心区,用地紧张,航道水域有水深浅的特征,钢壳沉管(二次浇筑)方案在船厂预制,高干舷浮运,水中浮态浇筑,疏浚量小,占用少量岸上用地。

2)工期。钢壳沉管(二次浇筑)方案工期最短。

3)疏浚及对航道影响。钢壳沉管(二次浇筑)只需要疏浚二次浇筑平台到隧址的短距离航道,疏浚量小;新建干坞疏浚量超过188万m3,疏浚时间长,费用高,对航道及珠江环境影响大;半潜驳方案由于要挖下潜港池,总疏浚量也超过121万m3。在疏浚及对航道环境的影响上,钢壳沉管均有较大优势。

4)造价。4个方案沉管相关造价差值在10%以内。钢壳沉管的投资主要花在结构上,其他方案的投资集中在疏浚等临时措施上。

本工程地处城市核心区,存在用地紧张、航道水深浅的特点,结合总体小净高的功能需求,宜采用钢壳混凝土组合结构沉管二次浇筑方案。

4 结论与讨论

为了选择适用于城市核心区的沉管隧道结构类型和预制方案,本文以广州市琶洲西隧道工程为例,对4种不同的沉管隧道结构类型及预制方案进行综合比选,最终选择了钢壳组合结构(二次浇筑混凝土)方案,得到结论如下:

1)从结构型式上看,相对于钢筋混凝土沉管,钢壳混凝土组合结构沉管自重及截面尺寸更小,可减少基槽开挖量、疏浚量及基槽回填量,更适用于管节预制场地离隧址较远、需要长距离运输管节的情况。

2)对于沉管预制方式,固定干坞适用于隧址或其附近用地宽松情况,移动干坞需建半潜驳停靠的专用码头,工厂化预制方式则一般在管节数目较多情况下才具有工期和成本优势。

3)采用中小截面双层钢壳混凝土沉管隧道的结构型式,结合长距离高干舷运输、二次浮态浇筑混凝土等先进施工工艺,可以有效地解决城市核心区域沉管隧道建设工程中干坞用地紧张等困难,同时有工期短、河道疏浚少、工程质量可靠、环保等优势,在内河沉管隧道中会有广泛的应用前景。

目前,国内采用钢壳混凝土组合结构的沉管隧道项目较少,难以从工程实践经验角度对其他不同结构选型与预制方案进行对比分析。后续研究中,可进一步从结构受力机制、最终接头型式、防火保护、迎水侧腐蚀与防护等方面对沉管结构类型与预制方案进行更系统全面的对比分析。