阿尔塔什高面板坝变形控制与安全保障关键技术研究

汤洪洁,杨正权,赵宇飞,田忠勇

(1.水利部水利水电规划设计总院,北京 100120;2.中国水利水电科学研究院 流域水循环模拟与调控国家重点实验室,北京 100038)

阿尔塔什水利枢纽位于新疆塔里木河源流叶尔羌河下游河段,是叶尔羌河流域重要的控制性水利枢纽工程,具有保证塔里木河生态供水,以及防洪、灌溉、发电等作用的综合性大型水利枢纽,工程意义重大,是新疆的“三峡工程”,工程等别为Ⅰ等大(1)型。挡水大坝为混凝土面板砂砾石-堆石坝,最大坝高164.8m,大坝坐落于最大深度为97m的深厚覆盖层上,按Ⅸ度抗震设防。

综合考虑阿尔塔什水利枢纽高面板坝建设与运行条件,并与国内外类似工程对比,大坝设计和施工管理面临诸多挑战:一是大坝组合变形总高度(坝体加覆盖层地基)为国内外已建、在建工程第一,超过260m,坝体和地基变形条件复杂,坝体内部及其与岸坡等的变形协调问题突出;二是坝址区地震基本烈度高,挡水大坝按甲类设防,抗震设计烈度达到了Ⅸ度,大坝抗震安全问题突出;三是坝址区河谷宽阔,大坝高度大,大坝填筑总量超过2500万m3,加之大坝断面设计相对复杂,实际施工过程中工作面复杂、施工机械多、施工工序交叉干扰严重,施工过程中的质量控制与动态优化难度大。

针对深厚覆盖层上阿尔塔什高面板坝建设中遇到的主要工程问题,以大坝变形控制与抗震安全为着力点,在筑坝材料工程特性、大坝-地基系统变形控制与协调、大坝抗震安全评价与抗震加固措施以及大坝填筑施工质量控制等方面开展了系列专题研究。专题研究成果和深厚覆盖层上阿尔塔什高面板坝工程建设实践,为我国复杂地质条件下的高土石坝建设提供了重要的技术支撑和经验借鉴,并初步建立了强震区深厚覆盖层上高面板建设关键技术体系。随着阿尔塔什工程的成功建设,对深厚覆盖层上高土石坝建设具有很好的示范作用,专题研究成果的进一步推广应用,将产生重要的经济与社会价值。

1 研究技术路线

专题研究,通过理论研究、室内外试验、数值模拟分析等研究手段[1],利用云计算、物联网、大数据、北斗高精度导航、BIM等关键技术[2],进行大坝坝料物理力学特性研究、以变形协调为目的的大坝结构优化设计、高烈度地震作用下的大坝抗震能力及抗震加固措施研究和基于BIM+GIS的大坝填筑施工全过程实时智能化监控与数据分析,研究成果实时结合工程建设进行应用,保证工程建设顺利开展,保证工程建设质量。专题研究的技术路线如图1所示。

图1 专题研究技术路线图

专题研究,从影响大坝变形控制和抗震安全的筑坝粗粒土工程特性研究着手,落脚于大坝-地基系统变形控制和抗震安全计算分析和大坝结构优化设计,最终通过严格的现场施工质量控制将科研和设计成果在大坝施工中予以实现,确保阿尔塔什高面板坝的大坝变形得到很好控制,保证大坝抗震安全和工程整体运行安全。

2 真实工作条件下的高面板坝坝料物理力学特性

真实再现坝体和坝料实际工作条件,考虑筑坝粗粒土物理力学特性的尺寸效应、原位结构效应和应力条件影响等,通过现场原级配大型相对密度试验和室内多尺度相对密度试验相结合,原级配或接近原级配超大三轴试验和常规大三轴试验相结合,现场大型原位载荷试验、原级配大型直剪试验和室内常规试验相结合的方式,联合土体本构模型参数反演技术,深入研究了坝料的压实特性、变形和强度特性等,可靠确定了阿尔塔什面板坝坝料的物理力学特性指标,为后续深厚覆盖层上大坝和地基系统应力变形分析与抗震安全性评价提供了可靠的坝料特性参数,也为大坝施工质量控制与评价确定了可靠参数指标。

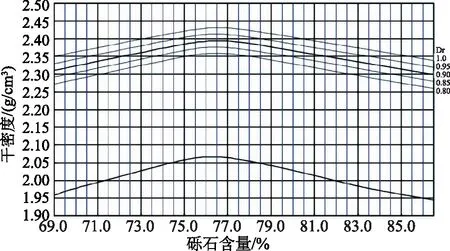

(1)开展了筑坝砂砾石料真实施工条件下原级配现场大型相对密度试验[3],结合多尺度室内相对密度试验,深入研究筑坝砂砾料的压实特性,为后续坝料力学特性试验确定了可靠的相对密度特性参数,也为大坝碾压施工和质量评价提供了基础依据。

针对阿尔塔什面板坝筑坝砂砾料料源特性和施工条件,在大坝填筑施工现场,采用直径120cm的大型密度桶,以及大坝实际碾压施工设备,对原级配砂砾料进行现场大型相对密度试验,可靠确定了不同级配砂砾料最大、最小干密度指标。现场大型相对密度试验,克服了尺寸效应的影响,压实条件与实际施工一致,试验结果真实反应了坝料在实际施工条件下的压实特性。图2给出了现场大型相对密度试验开展的情况,图3为基于现场大型相对密度试验成果确定的主堆砂砾料压实质量控制三因素图。同时,利用室内试验控制条件丰富、数据测试结果精度高的优点,在室内开展了多尺度的相对密度试验,充分研究了阿尔塔什筑坝砂砾料的压实特性,也为后续多尺度力学特性试验提供了基本控制依据。

图2 现场大型相对密度试验

图3 主堆砂砾料压实质量控制三因素图

(2)建立了多尺度三轴试验平台,深入开展坝料静动力特性的尺寸效应研究[4],开展了100cm试样直径的超大三轴试验,试验成果实际应用于大坝结构分析和设计。

超大三轴试验实现了原级配或接近原级配的坝料试验,尽可能地消除了三轴试验的尺寸效应影响。结合试样直径为30cm的大型三轴试验成果,对比了试样尺寸和试验密度控制条件等对试验结果的影响,综合确定了阿尔塔什面板坝主要坝料的静动力特性参数。图4给出了坝料原级配和不同尺度试验料级配的对比,图5给出了超大型三轴试验试样试验前后对比,图6给出了超大型三轴试验与大型三轴试验中应力比与轴向应变关系曲线的对比。相同控制干密度情况下的多尺度试验研究结果表明:大型三轴试验的峰值内摩擦角大于超大型三轴试验,并且峰值应力处的轴向应变小于超大型三轴试验;大型三轴试验的相变应力比大于超大型三轴试验,并且相变处的体变及轴向应变均小于超大型三轴试验;大型三轴试验的颗粒破碎率小于超大型三轴试验;大型三轴试验在应力水平50%处的割线弹性模量及割线体积模量均大于超大型三轴试验。大型三轴试验确定的堆石料邓肯-张E-B模型参数K和Kb分别是超大型三轴试验试验结果的1.22倍和1.38倍。

图4 坝料原级配和不同尺度试验土料级配的对比

图5 超大型三轴试验试样试验前后对比

图6 超大型三轴试验与大型三轴试验中应力比与轴向应变关系对比

(3)考虑坝料原位结构效应和原级配尺寸效应,开展了坝料真实工作条件下的现场大型力学试验,研究了坝体原位、原级配坝料的压缩特性和抗剪强度特性,确定了阿尔塔什面板坝主要坝料变形和强度特性参数。

在大坝实际坝体上开展了1.5m直径载荷板1000t加载水平的现场大型载荷试验。试验得到荷载~位移(P~S)关系曲线,确定了坝料真实工作条件下的变形模量和极限承载力等特征指标。同时结合本构模型反演技术,确定了坝料的主要静力本构模型参数。

利用研发的1000t级竖向和水平向加载机构,在现场开展了大型坝料直接剪切试验,1.5m×1.5m的大型剪切盒实现了原级配或者接近原级配坝料剪切试验。现场大型直剪试验可靠确定了坝料的抗剪强度指标,并与基于室内大三轴试验成果拟定的初步设计参数进行了对比,为合理利用抗剪强度指标裕度优化坝坡提供了科学依据,保障了大坝坝坡优化的合理性和安全性。图7为现场大型直剪试验确定坝料抗剪强度指标和初步设计采用指标的对比。

图7 现场大型直剪试验确定坝料抗剪强度指标和初步设计采用指标的对比

3 深厚覆盖层上高面板坝结构性态分析和变形控制与协调

基于真实工作条件下高面板坝坝料物理力学特性研究确定的可靠坝料特性参数,结合大规模、精细化有限元计算,研究了深厚覆盖层上高面板坝-地基系统在极端自然条件和多工况运行条件相结合的复杂工作条件下的应力变形特性,对影响覆盖层上高面板坝防渗安全的面板、防渗墙和连接板等关键部位,进行了针对性的细部结构特性分析。图8给出了大规模、精细化的大坝-覆盖层地基系统有限元计算模型。

图8 大规模、精细化的大坝-覆盖层地基系统有限元计算模型

基于大规模、精细化的大坝有限元应力变形分析成果,对大坝断面进行优化设计,结合大坝施工质量智能控制系统对施工质量进行了严格把控,有效控制了深厚覆盖层上阿尔塔什面板坝坝体和地基的总变形量与不同料区间的不均匀变形量。大坝变形监测数据表明,对比国内外类似工程,阿尔塔什面板坝的坝体和覆盖层地基变形都得到了很好的控制,也反映出大坝断面和压实标准设计以及压实施工质量控制对大坝变形控制的有效性。

(1)基于并行计算技术,开发了大规模有限元计算程序,建立了覆盖层-坝体大规模、精细化有限元分析模型,计算模型规模达到了百万自由度量级,实现了对连接板等细部结构的精细模拟,通过精细化的数值仿真分析,系统研究了深厚覆盖层上面板坝防渗系统的静、动力应力和变形特性,以及大坝爆破堆石料和砂砾料的应力和变形规律。基于大规模、精细化有限元分析成果,对大坝断面进行了分区优化,尤其是主堆砂砾料、次堆爆破堆石料不同高程、不同桩号的进一步细化,水平向排水体的设置,以及开挖利用料的填筑范围等,都进行了优化设计,这些优化设计有效保证了坝体内部不同料区间的变形协调。

(2)对面板混凝土采用弹塑性损伤模型[5],考虑钢筋的影响,结合精细化的网格剖分,研究了面板的损伤演化过程和分布,可靠确定了面板应力水平与分布,为面板的合理布筋和接触缝设置提供了依据。

(3)考虑到阿尔塔什面板坝的综合高度以及坝址区深厚覆盖层和强震条件,将砂砾料压实标准设定为相对密度0.9,爆破堆石料的压实标准设定为孔隙率19%。在提高坝体的压实标准的同时,开展了砂砾料现场大型原级配相对密度试验和主要坝料现场碾压试验,结合设计压实标准可靠确定了的碾压参数组合,有效控制了坝体和地基的总变形量。

(4)将现场大型相对密度试验成果指标和碾压试验确定控制参数同智能碾压控制系统结合,对坝体施工压实质量进行了严格控制,保障了可靠碾压施工控制参数和准确压实质量评价指标能够在实际施工中得以真实实现,保证了阿尔塔什面板坝坝体的碾压施工质量,使得大坝的总沉降量和不均匀沉降量都控制在了一个很小的量值水平。

4 强震区深厚覆盖层上高面板坝抗震安全评价与抗震加固措施

采用数值模拟和物理模拟相结合的方式,开展了强震区深厚覆盖层上高面板坝抗震安全评价与抗震加固措施研究。在数值模拟方面,基于真实工作条件下高面板坝坝料静动力特性参数,开展了大坝-地基系统地震动力反应大规模、精细化有限元分析,研究了强震条件下坝体和覆盖层地基地震加速度反应和残余变形特性、防渗体系动力反应特性和坝坡动力稳定性。物理模拟方面,开展了大坝大型振动台和离心模拟振动台模型试验[6- 8],研究了极端地震条件下深厚覆盖层上高面板坝的地震破坏机理,再现了大坝的地震动力破坏过程,并对大坝抗震加固措施的有效性进行了验证。在充分分析大坝抗震加固措施工作机理的前提下,结合物理模拟和数值模拟的研究成果,分析了阿尔塔什面板坝的极限抗震能力,创新性地提出了坝体内抗震钢筋网和坝坡表层框格梁砌石护坡连接的组合式抗震加固措施体系,结合大坝断面优化、提高关键部位压实标准和加强碾压施工质量控制等措施,保证了大坝的抗震安全。

(1)考虑地震类型和地震动输入方式的影响,采用真非线性黏弹性模型和弹塑性本构模型,基于大规模、精细化有限元模型,开展了坝体-深厚覆盖层地基系统的大规模、精细化非线性有限元地震反应分析,结合计算结果对阿尔塔什面板坝进行了抗震安全性评价。对比分析了脉冲型与非脉冲型地震动以及能量开放波动方法与能量封闭传统振动分析方法对深厚覆盖层上高面板坝地震动力反应分析结果的影响规律。分别采用加筋与土体接触模拟和筋土复核材料模拟的方式,模拟抗震加固措施的作用,开展了考虑抗震加固措施作用的大坝极限抗震能力分析,确定阿尔塔什面板坝的极限抗震能力。

(2)开展了大比尺模型坝大型振动台试验和超重力场中模型坝离心模拟振动台试验。考虑河谷深厚覆盖层影响,模拟抗震加固措施的作用,制作了模型总高150cm的二、三维大比尺模型坝,在大型地震模拟震动台上进行振动试验。图9给出了考虑抗震加固措施的深厚覆盖层上阿尔塔什面板坝大比尺大坝模型。超重力场中离心模拟振动台试验,则对考虑加固措施影响的二维模型坝进行了接近原型应力场的大坝地震动力响应模拟振动试验。振动台模型试验,全面研究了阿尔塔什面板坝的地震动力反应性状和抗震性能;研究了极端地震条件下深厚覆盖层上高面板坝的地震破坏机理,再现了大坝的动力破坏过程;对大坝坝内阻滑钢筋网和坝坡砌石护坡结合混凝土框格梁的表层防护措施的有效性进行了验证,研究了这些措施在极端地震作用下的失效模式;研究了充分发挥这些加固措施作用的工程设计手段。

图9 考虑抗震加固措施作用的阿尔塔什面板坝大型振动台模型试验

(3)结合考虑抗震加固措施作用的大规模有限元数值分析和大型振动台及离心模拟振动台模型试验研究成果,在数值分析与物理模拟相互验证的基础上,分析确定阿尔塔什面板坝的大坝极限抗震能力为(0.60~0.65)g。结合工程经验和实际震害资料分析等手段,对大坝抗震设计和加固措施优化提出建议,提出了坝内抗震阻滑钢筋和坝坡混凝土框格梁铰接、配合坝坡表层护坡组成坝顶区联合抗震加固体系设计方法,最终为大坝设计和施工所实际采用。

5 深厚覆盖层上高面板坝全过程智能建造技术

针对阿尔塔什面板坝建设中影响施工质量关键因素,在对现场大型相对密度试验与碾压试验成果深入分析基础上,确定了大坝砂砾石料、爆破料填筑施工过程中重要的质量控制参数;进一步利用BIM+GIS技术、数字图像分析技术、高精度北斗卫星定位系统、无人驾驶技术、物联网传感技术等,建立了大坝填筑施工过程强耦合实时智能精细化监控系统,实现坝料级配自动识别、坝料摊铺碾压智能化施工、坝料压实度实时智能感知[9],从而有效地提高了大坝填筑施工效率,提升了大坝填筑施工质量,对阿尔塔什面板坝沉降变形的有效控制和抗震加固措施的有效发挥提供了重要的支持作用。

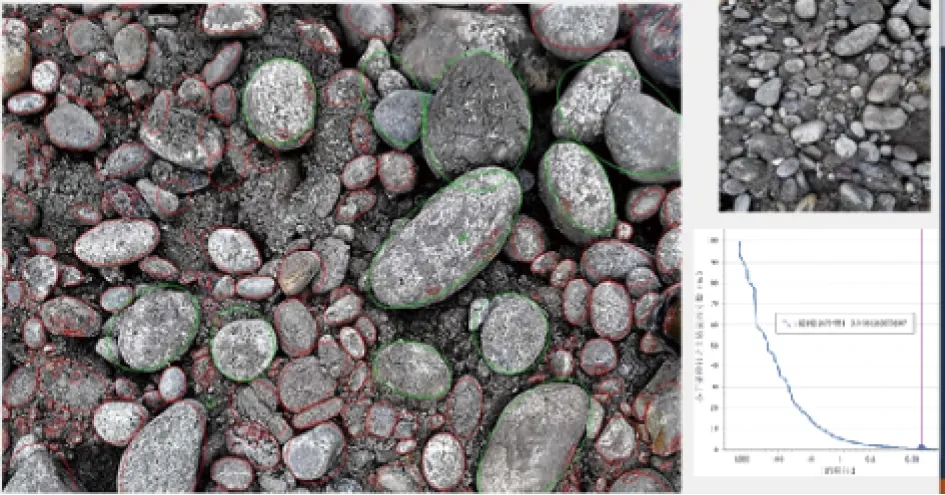

(1)研发基于数字图像的坝料级配特性自动识别分析技术,开发坝料级配识别软件,在大坝填筑施工过程中实际应用。利用便携式数据终端,基于数字图像的坝料级配特征识别技术,将摊铺后坝料进行拍照,考虑角度、位置、距离等因素进行修正,在平面与三维的概率分布假设基础上,建立数字图像识别结果与实际坝料空间分布特征的相关关系,进行坝料粒径分析,绘制级配曲线,得到级配特征。图10为基于数字图像的坝料级配快速识别技术在阿尔塔什大坝碾压质量控制中的实际应用。

图10 基于数字图像的坝料级配快速识别技术应用

(2)在高精度定位技术、机械控制与改装技术基础上,建立大坝填筑碾压机械人机友好无损快速改装无人驾驶系统,在阿尔塔什水利面板坝实现了机群的联合动态施工应用。无人驾驶系统主要包括施工机械的传感系统、决策系统和执行系统三个部分,在施工区域碾压路径自动规划与发布基础上,碾压机械实现对施工环境的自我感知、碾压路径的自我识别、驾驶动作的自我协同决策以及机械操作的自我执行,大大提高了大坝碾压施工效率,使大坝月填筑量达172万m3。

(3)基于贝叶斯理论的神经网络技术,提出大坝坝料压实特性的实时分析评价方法,突破了以往采用相关传感器进行坝料压实度评价片面且不可靠的现状。在坝料碾压试验、大型相对密度试验等成果基础上,利用大数据挖掘的贝叶斯神经网络智能分析技术,建立考虑坝料物理力学特性、碾压施工过程参数等多源信息的大坝坝料压实特性(压实度或孔隙率)实时分析方法体系,从而可实时评价大坝坝料压实质量,为大坝填筑的高效施工管理、优良施工质量把控提供技术支撑。

(4)基于BIM+GIS技术,建立大坝填筑施工强耦合的实时智能精细化监控系统,如图11所示。继承设计阶段形成的面板坝BIM模型,通过标准化、轻量化等处理,结合大坝填筑施工项目划分,实现BIM模型云端的精细化参数化实时分解,能够实现大坝填筑单元工程(填筑仓位)模型与真实施工状况完全一致的精准建立,并在建立的单元工程BIM模型中进行大坝施工实时动态展示,实现真正的远程实时拟真实环境的施工过程管理与动态优化。

图11 基于BIM+GIS跨平台的大坝填筑施工精细化智能监控系统

6 结语

针对深厚覆盖层上阿尔塔什高面板坝建设中遇到的主要工程问题,以大坝变形控制与抗震安全为着力点,在筑坝材料工程特性、大坝-地基系统变形控制与协调和大坝抗震安全评价与抗震加固措施,以及大坝填筑施工质量控制等方面开展了系列专题研究,并将专题研究成果实际应用于大坝设计和施工中。主要的研究成果和结论为:

(1)采用原级配或接近原级配的现场大型相对密度试验、现场大型载荷和直剪试验、室内超大三轴试验和大三轴试验等多种类、多尺度试验方法,掌握了筑坝粗粒料缩尺效应规律,揭示了真实工作条件下高面板坝坝料物理力学特性,提升了对原级配筑坝材料特性的认识水平,提升了高面板坝设计与施工质量控制的科学性和可靠性。

(2)采用大规模、精细化的大坝-地基系统有限元模型进行深厚覆盖层上高面板坝结构性态分析,预测大坝-地基系统变形与实测资料基本相符;设计优化联合施工质量控制,有效控制了坝体-地基系统的沉降与变形协调;保障了深厚覆盖层上高面板坝面板-趾板-连接板-防渗墙联合防渗体系的安全。

(3)同时开展大型振动台和离心模拟振动台模型试验,并与数值分析相结合,研究强震条件下深厚覆盖层上高面板坝抗震性能与抗震加固措施,提出了坝内拉筋嵌固结构与坡面锚固梁连接的新型抗震加固措施体系,确保大坝抗震安全。

(4)采用土石坝全过程智能建造质量控制技术,提出基于数字图像的坝料级配特性识别技术,并且基于BIM+GIS+IOT技术,开发土石坝填筑施工过程实时智能化监控系统,有效提升了强震区深厚覆盖层上高面板坝坝体的压实质量。