单表对中法在合成气压缩机中的应用

黄多志

(云南通威高纯晶硅有限公司, 云南 保山 678000)

海南60万吨甲醇装置的合成气压缩机,位号C-02001/02002;生产厂家为三菱重工业有限公司;驱动采用蒸汽透平;二级离心式压缩机分布在透平两侧,分为高压HP和低压LP,压缩机型号分别为:5V-6B,5V-6。

机组是以布置在中间的透平作为基准,通过调整两侧压缩机前后支腿的垫片厚度来进行对中工作。

蒸汽透平启动前后温度变化大,导致机组的热膨胀量很大。根据厂家提供的合成气压缩机冷态和热态轴心线的变化示意图得知,透平两端轴心线在支脚处冷态和热态时高度变化分别为0.246和0.159 mm,高压端压缩机运行正常后的前后支脚处轴心线将提高0.05和0.06 mm, 低压端压缩机运行正常后的前后支脚处轴心线将提高0.44和0.05 mm。

由此可见,要保证压缩机组在热态运行时的同心度非常关键,也很不容易。热态时机组的对中数值不便于检测,但我们可以通过机组各支撑点正常运行时的实际温度来计算出其热膨胀量变化。

单表对中法是压缩机常用的一种方法,它是用一个千分表在联轴器外径上测量圆周变化读数,通过绘制图表法(相似三角形原理)快速得知压缩机支脚的调整垫片厚度。

本文以合成气压缩机高压端HP的单表对中过程为例进行详细讲解。

1 单表对中测量

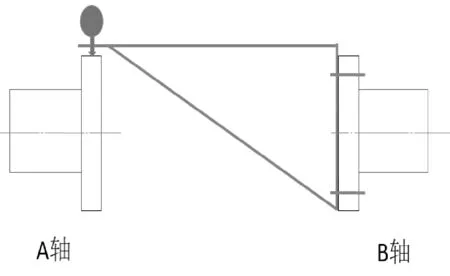

把单表法对中固定架安装到B轴,然后把千分表按如图1所示装到联轴器上。

图1 安装表架

转动B轴一圈,检查A轴和千分表之间是否正常接触,然后把表装到轴顶端并调零。

缓慢第转动B轴,在每个90°上读取数值。

然后转动A轴180°,保持A轴在这个位置上,转动B轴一次,检查A轴与千分表之间是否正常接触。然后把表装到轴顶端并调零。缓慢第转动B轴,在每个90°上读取数值。得到数据如图2所示。

图2 在A轴上

从B轴上拆下单表对中表架,并把它们装到A轴上,把千分表打到B轴上。

进行如上所述相同的检查步骤,得到数据如图3所示。

图3 在B轴上

请注意,A轴在转动180°后的测量千分表读数对校正联轴器的跳动值是非常重要的。

A轴与B轴的调准后的对中数据则是图2和图3两个图在相同位置数据的算术平均值,最终数据如图4所示。

图4 调校后的数据

对中表架必须毫无偏差,以尽量降低测量误差。即必须检查对中表架的下挠度是否超标?一般是把对中表架固定到车床夹具上,车床旋转轴心固定一条金属管,通过盘车检查对中表架上的千分表在上下位置的数值变化,一般允许偏差范围≤0.02 mm,否则需加固对中表架。

2 绘制调整坐标图

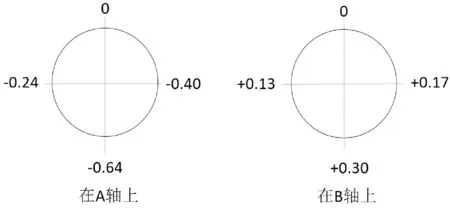

以缩小的比例在坐标纸上画出转子、驱动装置支撑和从动设备,如蒸汽透平、压缩机等的位置,并在图中标出测量值。绘图前只需测量三个数据:联轴器长度L=500 mm, HP压缩机前支脚与联轴器距离F1=313 mm,HP压缩机前后支脚之间的距离F2=1650 mm。

首先,根据压缩机厂家提供的对中技术要求图5,在坐标纸上绘制出设计理想轴心线。压缩机轴心线在联轴器A点处应比透平轴心线低0.28/2=0.14 mm,压缩机轴心线在联轴器B点处应比透平轴心线低0.10/2=0.05 mm,连接此两点绘制1条红色直线,标记为设计轴心线。

图5 机组要求的对中数据

其次,根据图4绘制压缩机实际位置轴心线。已知在A点处,压缩机轴心线偏差为-0.64/2=-0.32 mm,负值表示压缩机实际轴心在A点处比透平轴心线低;在B点处,压缩机轴心线偏差为0.30/2=0.15 mm,正值表示压缩机实际轴心在B点处比透平轴心线低。连接此两点绘制1条绿色直线,标记为实际位置线。

图6 垂直方向的坐标图

设计轴心线和实际位置线在压缩机支脚F1处和F2处的垂直距离,即为压缩机在此需要增减垫片的厚度,实际线在设计线下为应增加的垫片厚度,否则为应减少的垫片厚度。

水平方向坐标图表法的绘制,和以上方法类似,上下标记改为左右即可。设计理想轴心线为水平线,实际位置轴心线在A点偏差为-0.16/2=-0.08,轴心线偏右(压缩机端看过来);在B点偏差为+0.04/2=+0.02,轴心线偏右。连接两点为直线,该直线在压缩机支撑F1和F2处与设计轴心线的水平距离即为需要调整的垫片厚度。

图7 水平方向的坐标图

通过绘制的坐标图,能清晰地得知每个转子之间的相对位置和各支脚处需要增减的垫片厚度。

3 结 论

单表对中法操作直观、表架简单、调整时免于计算。此方法消除了转子窜量对找正精度的影响,轴端距离越大,联轴器直径越小,计算越准确,特别适合于长联轴节大型机组的对中。