LBE下降流场中传热管微裂纹处蒸汽泡动力学数值模拟研究

董伟健丛腾龙朱俊志肖 瑶邹旭毛顾汉洋

1(上海交通大学机械与动力工程学院 上海 200030)

2(中广核研究院有限公司 深圳 518000)

铅铋冷却快堆因为具备中子经济性好、传热能力强、安全性好等优良特性[1],是目前国际核能领域研究的热点[2]。国际上,铅铋冷却快堆多为池式结构,即将换热器、主泵等设备与堆芯置于铅铋池中的一体化设计[3]。这种布置方式降低了连接管道破裂事故概率,却增加了蒸汽发生器破口(Steam Generator Tube Rupture,SGTR)事故对堆芯和其他一回路设备造成直接冲击的可能性[4]。铅铋冷却快堆内导致SGTR事故的主要原因包括:一回路内的复杂热工水力问题[4],高密度的铅铋合金(Lead-Bismuth Alloy,LBE)对传热管的侵蚀和腐蚀作用[5],以及一、二回路之间巨大的压差[6]。这些不利因素,导致反应堆长期运行过程中传热管表面或内部缺陷逐渐发展,甚至穿透管壁形成贯穿裂纹[7],使得小流量的二回路水蒸汽开始通过微裂纹注入一次侧高温液态LBE中。随着泄漏的持续进行,微裂纹会逐渐演化为较大破口乃至断裂破口,从而对反应堆系统安全造成剧烈冲击,近些年来国内外学者对此展开了广泛的研究[8−10]。

铅铋冷却快堆中,一回路冷却剂LBE自上而下流经蒸汽发生器,在一次侧形成LBE下降流场[11−12]。贯穿裂纹出现在蒸汽发生器管内干涸段时,小流量的蒸汽注入一次侧高温液态LBE中。传统管式换热器结构中,传热管轴向与一次侧冷却剂主流方向在一条直线上,裂纹位置在传热管侧面[13]。然而,螺旋管式换热器传热管轴向与一次侧冷却剂主流方向几乎垂直[14−15],传热管裂纹位置的方向与一次侧冷却剂主流方向夹角存在0°~180°的分布范围。不同裂纹位置附近的LBE下降流场会显著影响注入一次侧蒸汽的汽泡形成和脱离的过程,这部分汽泡可能会形成包裹在传热管表面的汽膜,或以汽块的形式堆积在管束区域,给蒸汽发生器换热效率和运行稳定性带来不利影响。

当前关于铅基快堆SGTR事故的研究工作主要针对传热管出现较大破口、二次侧冷却剂以较高流量注入一次侧的工况,通过实验或数值模拟研究水与高温液态LBE直接相互作用过程[16−17],以及其对一回路造成的压力脉冲[18]和温度瞬变[19]影响。此外,针对进入一次侧的水在汽化为蒸汽后的迁移问题,通过数值模拟分析蒸汽泡迁移进堆芯的概率[20−21]。然而,传热管腐蚀破口通常由微裂纹阶段向较大尺寸破口发展[7]。部分现役的压水堆中采用破前漏(Leak-Before-Break,LBB)分析技术,通过监测微裂纹阶段的工质泄漏,在管道发生破口前侦测破口可能发生位置并提前采取措施,减少造成严重事故的可能性[22]。如果在铅铋冷却快堆中应用LBB相关技术,则可以提高反应堆系统的安全性。然而,当前关于铅铋冷却快堆安全研究中,缺乏针对传热管微裂纹阶段,低流量泄漏工况的分析。因此,针对传热管不同位置微裂纹处蒸汽以低流量注入一次侧的工况,开展微裂纹处蒸汽泡在LBE下降流场中生长和脱离行为的研究工作,并分析其对蒸汽发生器传热和运行稳定性影响,是非常有必要的。

为探究铅铋快堆SGTR事故早期,在LBE下降流场中蒸汽发生器干涸段传热管微裂纹处蒸汽泡动力学行为,以及其对蒸汽发生器传热和运行稳定性影响,本文基于VOF(Volume of Fluid)模型,对高温铅铋向下运动的流场中传热管表面裂纹处蒸汽泡生成与脱离过程进行数值模拟研究,分析汽泡运动的物理规律,并评价其对蒸汽发生器传热和运行稳定性的影响。研究成果可为铅铋冷却快堆SGTR事故的安全分析提供参考依据。

1 数值模型

本文基于计算流体力学分析软件Fluent 21.0,使用VOF模型捕捉蒸汽-液态LBE的运动界面,采用对螺旋管束区域液态金属流动传热计算表现良好的SSTk-ω模型求解湍流方程[23]。

VOF模型追踪网格内的流体体积份额,而不是流体质点的运动,具有容易实现和精确度高等优点,可以精确描述汽液两相的运动界面,通过求解动量方程等控制方程获取流场内速度和压力分布,进而获得汽泡的运动速度和相界面受力情况。VOF模型用体积分数αk描描述计算单元中k相的体积分数,当αk=1,表示该计算单元内充满了k相;当αk=0,表示该计算单元内不包含k相;当0<αk<1,表示该计算单元内包含两相界面。每个计算单元内,所有相体积分数之和等于1。本文中,假设两种流体均为不可压缩,不可混溶的牛顿流体。质量守恒的控制方程为:

在整个计算域内使用单个动量方程进行求解,得到各相的共同速度场,动量守恒的控制方程为:

式 中:Fs表 示Brackbill等[24]提 出 的 连 续 表 面 力(Continuous Surface Force,CSF)模型中单位体积内的表面张力。在该模型中,汽液相界面处的表面张力用体积力表示:

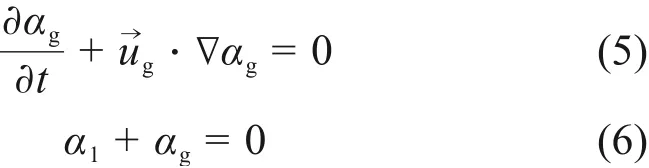

式中:σ表示表面张力系数;n̂表示依据汽相体积分数的梯度所定义的相界面单位法向量;k表示局部汽液相界面的曲率,下标l和g分别表示液相和汽相。在VOF模型中,通过求解汽相体积分数连续性方程来确定相界面,对于汽相:

为了获得更准确的汽液相界面,采用分段线性法重构汽液相面几何,使其逼近二阶空间精度[25]。当计算单元内同时包含两相,该混合流体的密度和粘度表示为:

VOF模型基于流体物性、不依赖于物理模型、通过控制方程求解两相速度、压力和相分布场。工程上,VOF模型已被广泛应用于空气-水两相流动问题的研究中,是预测水-空气两相流的水力学问题的有效研究手段之一。正是基于VOF模型对一般水力学问题的高度适用性,使得该模型可在液态金属两相实验难以开展的情况下,完成对蒸汽-液态LBE两相流动和汽泡的运动特征的模拟研究。

2 几何模型与边界条件

铅铋冷却快堆螺旋管蒸汽发生器中,从内测到外侧分布多排螺旋管,螺旋管保持相同的螺旋升角,通过螺旋管的根数不同控制每排内螺旋管的轴向管间距。管外一次侧LBE自顶部流入螺旋管蒸汽发生器中,向下横掠流过传热管束,传热管的轴向方向与LBE主流方向接近垂直。本文分别建立LBE下降流场中单根传热管和3×3管束的几何模型,分析不同微裂纹位置等因素对蒸汽泡生长脱离的影响,以及管束流域内蒸汽泡的运动和堆积行为。

2.1 几何模型与网格划分

由于三维几何模型会带来网格数量和计算量过大的问题,并且在螺旋升角较小[26−27]的情况下,传热管轴向上较小的LBE速度分量对汽泡行为影响较弱,因此本文将管束区域简化为二维结构展开研究。依据船用反应堆X(Marine Reactor X,MRX)的螺旋管直流蒸汽发生器(Helical Coil Once-through Steam Generator,HCOTSG)设计参数[28],分别建立单管和3×3管束在LBE下降流场中的剖面结构,管外一次侧LBE自上而下流动,管内二次侧水在垂直于纸面的方向上流动。图1为单管结构和3×3管束结构的计算域示意图,表1为其几何结构参数。在单管结构的传热管和3×3管束的中心传热管的顶部、水平方向和底部分别预设一道裂纹作为蒸汽入口边界。受限于网格尺寸,难以对微米级微裂纹尺寸[29]下蒸汽泄漏工况展开直接模拟。另一方面,由于蒸汽密度要远小于液态铅铋密度,蒸汽注入一次侧后速度会快速衰减,蒸汽射流特征不明显。因此,本研究中蒸汽入口宽度为0.5 mm,通过调整入口蒸汽速度保证蒸汽流量同几十微米到几百微米尺寸的微裂纹工况下蒸汽泄漏的流量一致,从而实现对微裂纹蒸汽泄漏工况的间接模拟。

表1 计算域几何模型参数Table 1 Geometry parameters of computational domain

图1 计算域几何模型图(a)单管,(b)3×3管束Fig.1 Diagram of geometric model in computational domain(a)Single tube,(b)3×3 tube bundle

对建立的单管和3×3管束计算域几何模型进行网格划分。为提高对汽液相界面的捕捉精度,对裂纹附近区域对网格进行加密。为确定模拟结果对网格尺寸的依赖性,使用不同网格尺寸的网格对单传热管计算域中顶部微裂纹工况的汽泡形成进行模拟。边界条件确定为:蒸汽入口速度为0.1 m·s−1,LBE入口速度为0.25 m·s−1,LBE与传热管表面接触角为5.4°。图2表示传热管裂纹上方一定距离处的网 格 分别 为0.025 mm、0.050 mm、0.100 mm和0.150 mm条件下在0.05 s时刻的蒸汽空泡份额分布云图。可见在0.100 mm和0.150 mm的网格尺寸下汽泡的边缘以及汽泡左下侧和右下侧的蒸汽体积分数离散程度较大,不利于汽泡边界的确定。相比之下,0.025 mm和0.050 mm网格下的汽泡边界比较清晰。考虑计算量的经济性,传热管裂纹附近距壁面一定距离区域的网格尺寸选取为0.050 mm,并对近壁面网格加密使其y+满足SSTk-ω湍流模型的要求。

图2 网格尺寸对汽泡形状影响(a)0.025 mm,(b)0.050 mm,(c)0.100 mm,(d)0.150 mmFig.2 Effect of grid size on bubble shape(a)0.025 mm,(b)0.050 mm,(c)0.100 mm,(d)0.150 mm

2.2 边界条件与物性

模拟中涉及的液相和气相流体分别为LBE和蒸汽,其假定环境为铅铋冷却快堆蒸汽发器的一次侧流域。模拟工况在常压、573.15 K和绝热条件下进行研究工况中雷诺数范围为:8.33×104~3.49×105,LBE和蒸汽的物性如表2所示。

表2 LBE和蒸汽物性Table 2 Properties of LBE and vapor

1)单根传热管微裂纹泄漏工况边界条件

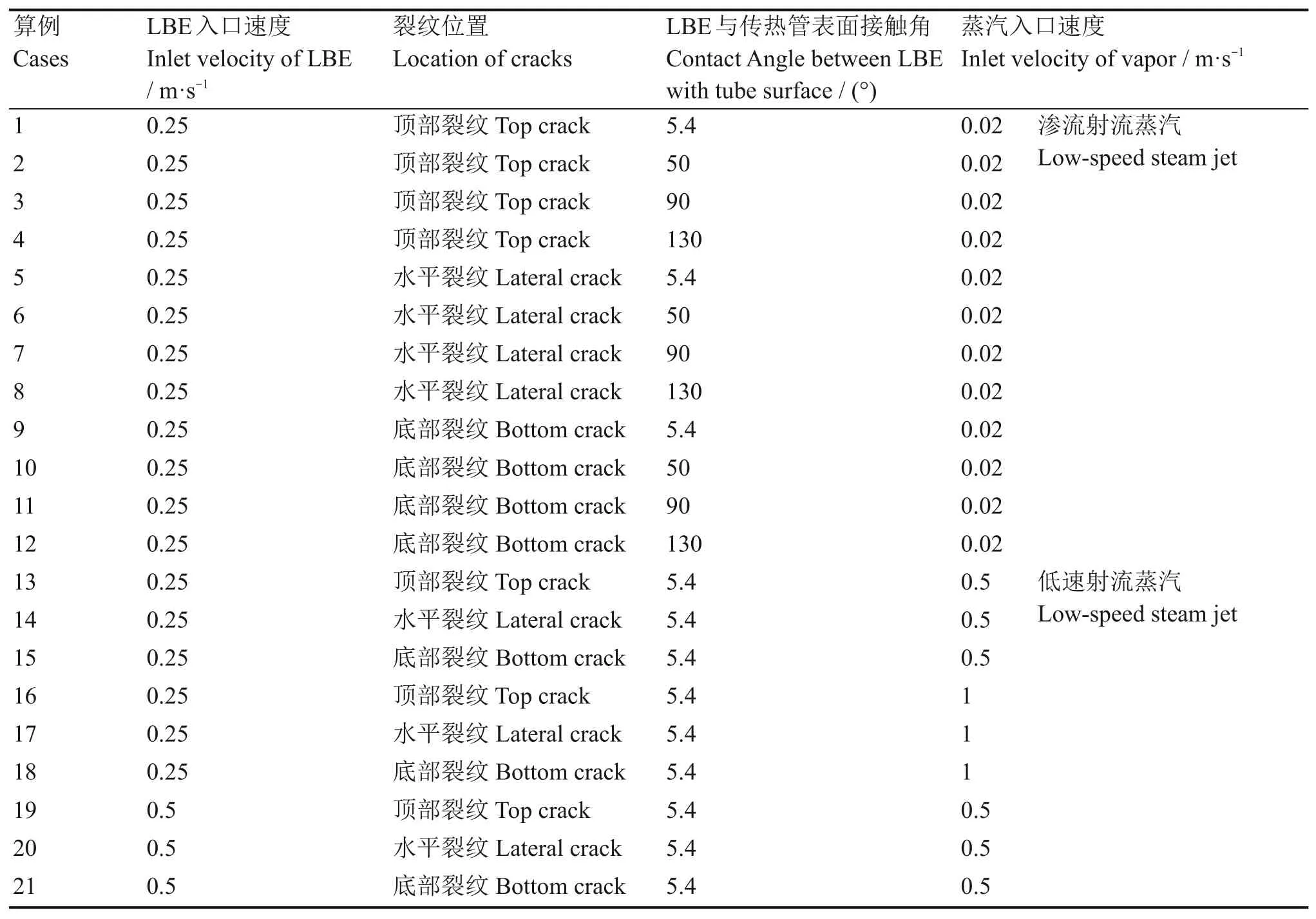

对于LBE下降流场中单根传热管表面裂纹处汽泡生长,本文分析了LBE下降流场的流速、传热管裂纹位置、裂纹蒸汽入口速度和LBE与传热管表面接触角对蒸汽泡生长脱离行为的影响。此外,液态LBE中蒸汽泡与传热管表面的接触角是影响汽泡行为的重要参数,当前,接触角一般通过实验测量或理论推导获得,然而由于缺乏液态LBE环境下的接触角实验数据以及理论推导所需的自由能等重要参数,难以确定准确的接触角数据。因此,本文参考水在25℃、常压蒸汽环境下在不锈钢表面的接触角5.4°作为基准数据[30],并分析不同接触角对模拟结果的影响。表3为各工况对应的边界条件设置。

表3 单根传热管裂纹工况边界条件Table 3 Boundary conditions of single heat transfer tube under crack condition

2)3×3管束微裂纹泄漏工况边界条件

为进一步分析LBE下降流在管束区域的复杂流场环境中蒸汽泡生长脱离过程以及蒸汽泡的聚集行为,本文建立了LBE下降流场中的3×3管束计算域几何模型,并进行模拟计算。由于在螺旋管合理的轴向和径向管中心距范围内,LBE下降流在管束区域形成的涡流场特征类似。因此,本文并未对管间距参数影响开展研究。表4为管束工况对应的边界条件设置。

表4 3×3管束裂纹工况边界条件Table 4 Boundary conditions of 3×3 tube bundle cracking

3 结果讨论

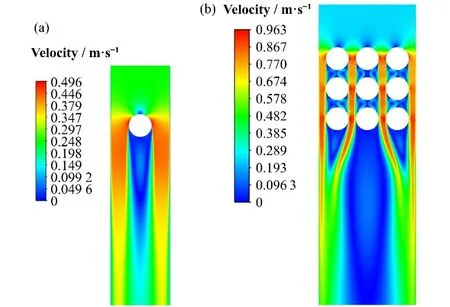

传热管上出现微裂纹前,一次侧为LBE下降流场,出现微裂纹后,蒸汽开始注入一次侧中。因此,首先完成LBE下降流场的稳态初始化计算,并在此基础上进行蒸汽泡在传热管裂纹处的生长和脱落过程的瞬态分析。图3为LBE下降流场的稳态初始化结果,图3(a)表示LBE入口速度为0.25 m·s−1时的LBE速度场云图。液态LBE经传热管两侧向下流动,导致传热管两侧流场速度较大。在正对LBE来流方向传热管顶点附近流场速度接近零,远离顶点位置后流场速度快速增大。在传热管下侧则存在一大片低速流场区。图3(b)表示3×3管束结构LBE入口速度为0.25 m·s−1时的LBE速度场云图。液态LBE横向掠过管束向下流动,中心管的侧面附近流场速度依然较大。而在中心管的顶部和底部附近流场相近,速度较低并且存在较低强度的涡旋。

3.1 渗流条件下蒸汽泡生长脱离

如图4所示,在LBE下降流中的单根传热管表面,LBE与传热管表面的接触角为5.4°,该数值为常压条件下水在不锈钢表面的接触角实验数据[30]。单根传热管表面裂纹处,蒸汽渗流状态较低流量(vvapor=0.02 m·s−1)注入一次侧。裂纹位置发生在传热管顶部时,该区域附近液相流速较低,汽泡受曳力作用向一侧偏摆,汽泡足够大后,在向上的浮力和曳力作用下,从斜上方脱离裂纹口进入到一次侧主流中;裂纹位置发生在传热管水平侧面时,该区域附近液相速度较大,在汽泡下方形成涡旋,汽泡受曳力作用向下显著偏摆,最终脱离裂纹口,沿传热管表面向下滑动;裂纹位置发生在传热管底部表面时,由图3的LBE下降流场的速度分布可知,底部裂纹口附近较大一片区域的流场速度非常低,该处生成的蒸汽泡的受力以浮力为主,汽泡下方存在LBE绕经传热管后形成涡旋,长大后的汽泡在涡旋场和浮力的作用下沿管道表面向上滑动。

图3 LBE入口速度为0.25 m·s−1时速度云图(a)单管,几何尺寸:200 mm×50 mm,(b)3×3管束,几何尺寸:250 mm×81 mmFig.3 Velocity cloud for 0.25 m·s−1 inlet velocity of LBE(a)Single pipe,geometry size:200 mm×50 mm,(b)3×3 tube bundle,geometry size:250 mm×81 mm

图4 蒸汽渗流条件下汽泡生长脱离过程Fig.4 The process of bubble growth and detachment under steam seepage

LBE与传热管表面的接触角由LBE与传热管表面材料的亲疏性决定,一般通过实验测量或理论推导获得。然而,当前缺乏实验测量数据,也难以通过理论推导得出准确接触角数据。此外,液态LBE环境中蒸汽泡与传热管表面的接触角对传热管材和管表面粗糙特征等因素敏感,实际工况中接触角可能存在较宽的范围内。因此,开展接触角对汽泡行为特性影响的研究。本文的数值模拟中,以常压条件下水在不锈钢表面的接触角数据5.4°为参考。

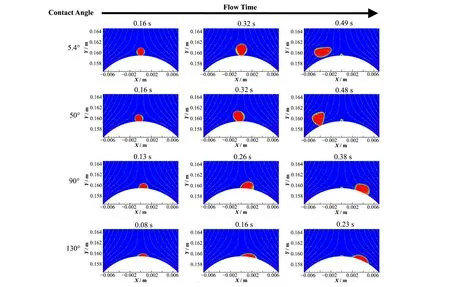

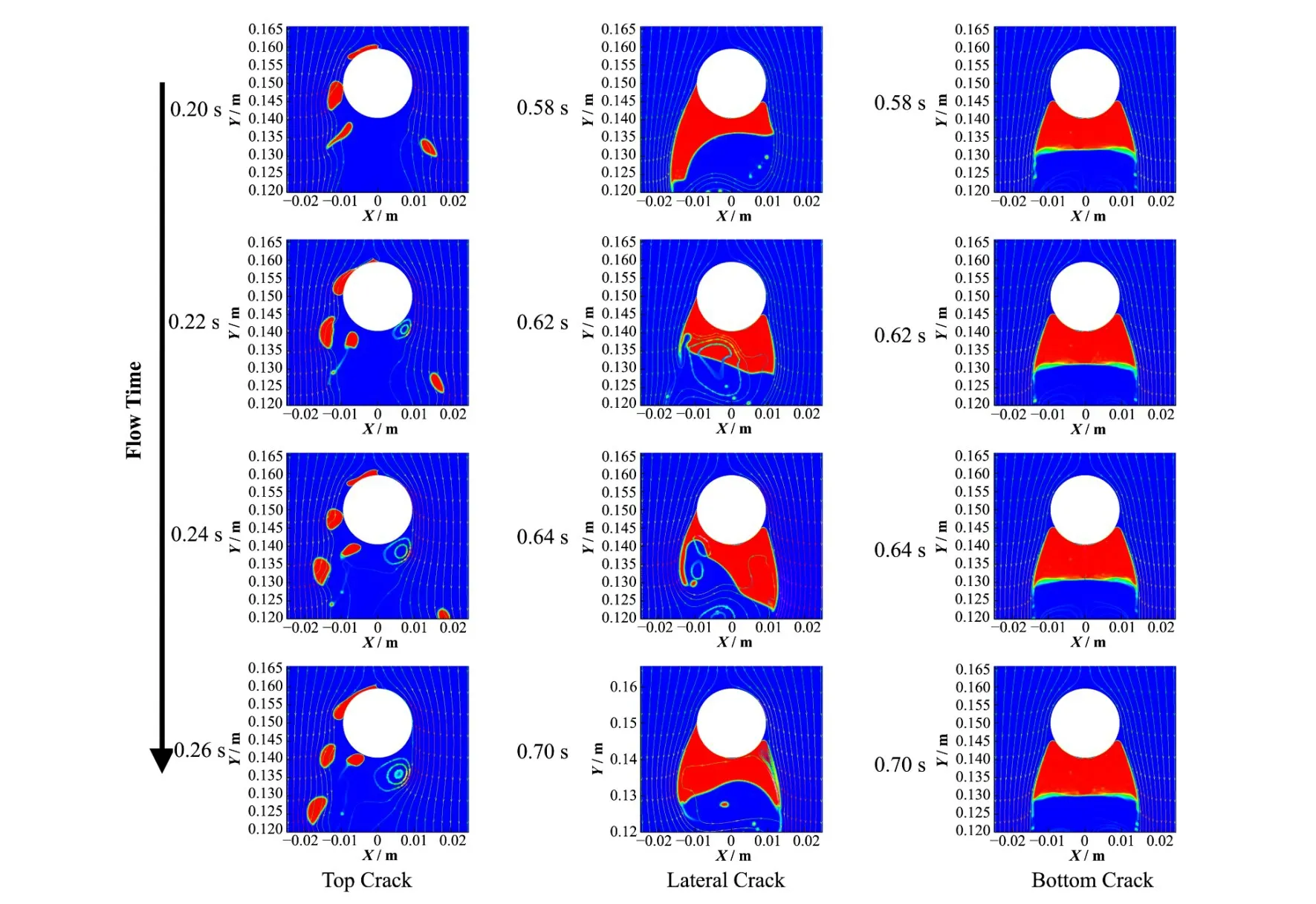

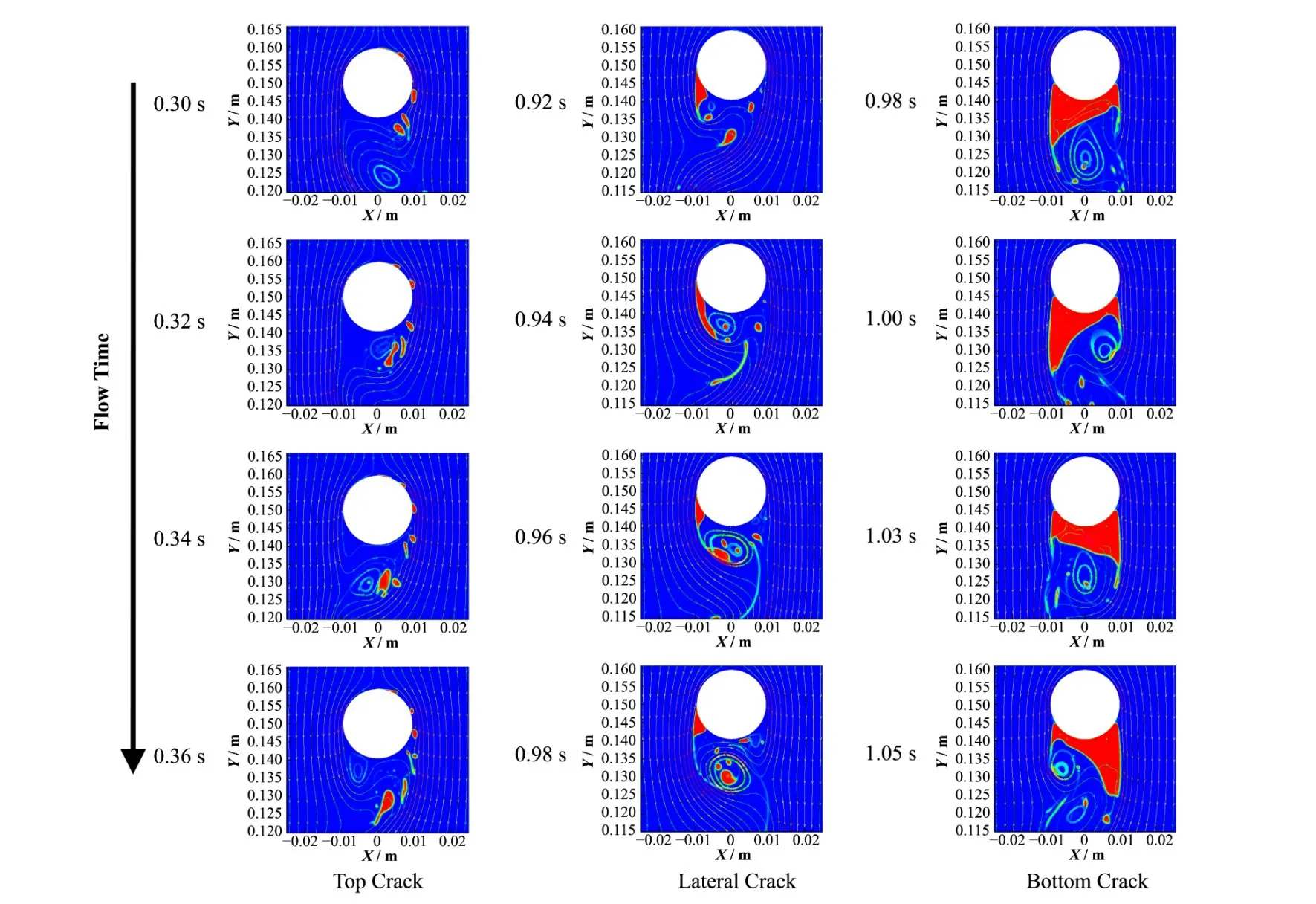

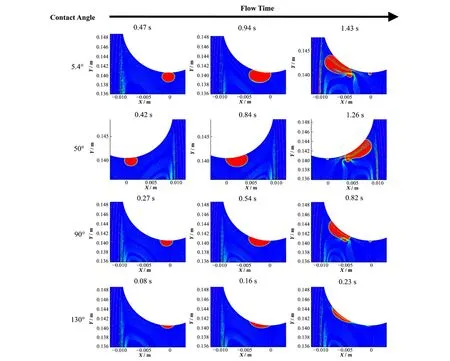

为补充分析该接触角对数值模拟结果的影响,如图5~7所示,本文对比了5.4°~130°范围内的接触角设置分别对顶部、水平和底部裂纹位置蒸汽泡生长脱离行为的影响。位于传热管顶部和底部裂纹的汽泡,汽泡体积增大后,较大接触角的汽泡会表现出与传热管更大的接触面积。汽泡不再被限制在裂纹口位置,而是会在LBE流场的作用下沿着传热管表面滑动。并且,接触角越大汽泡开始滑动发生的时间便越早。对于传热管侧面的汽泡,在较小的接触角范围内,汽泡体积增大后会受LBE流场曳力的作用下脱离裂纹口向下滑动。而在130°接触角的工况下,汽泡与传热管表面贴合度进一步增强,在LBE流场的曳力作用下,汽泡会形成连成一片的气膜覆盖在传热管表面。

图5 接触角对顶部裂纹处蒸汽泡生长脱离影响Fig.5 Influence of contact angle on steam bubble growth and detachment at top crack

在蒸汽发生器运行过程中,传热管表面在LBE的侵蚀下变得逐渐粗糙,这势必造成接触角的改变。若在运行的过程中,接触角逐渐增大,则会导致出现微裂纹时泄漏的蒸汽泡贴近传热管表面滑动,降低换热效率。此外,在研究的接触角范围内,水平裂纹的汽泡脱离裂纹口后会沿着管道表面向下滑动,而底部的汽泡则会沿着管道表面向上滑动。因此猜测汽泡可能会受到曳力和浮力的作用下在这个区域堆积形成覆盖汽膜,降低传热管换热效率。

3.2 低速射流条件下蒸汽泡生长脱离

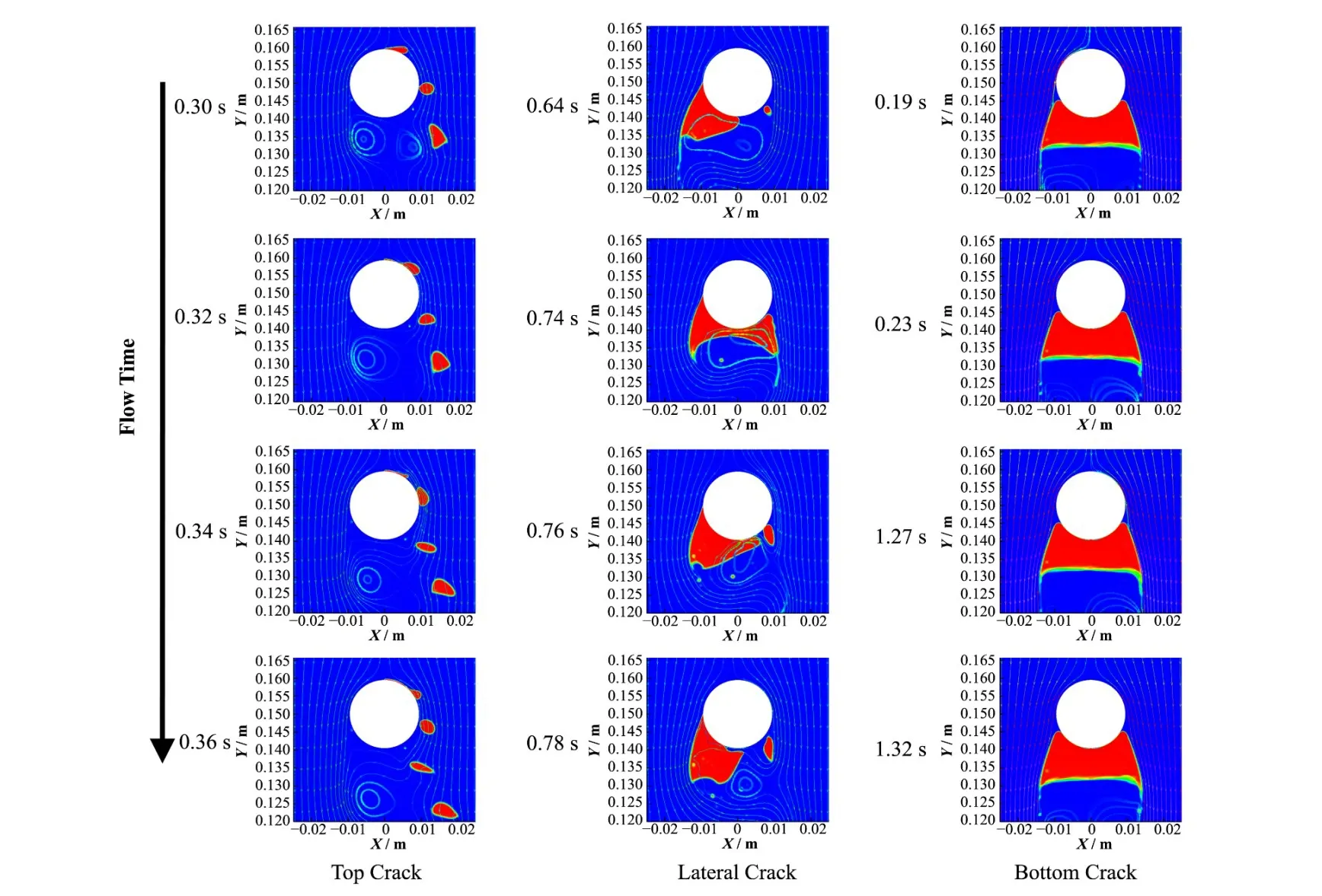

图8为蒸汽在低速射流条件下三种裂纹位置附近的蒸汽泡生长脱离过程的模拟结果。发生顶部裂纹时,蒸汽泡在裂纹处生长并周期性脱落进入液相主流中;发生水平裂纹时,在传热管下方形成较大蒸汽泡,受下方周期性涡旋场的作用下,向管道另一侧的下方摆动,并周期性脱落汽泡进入主流中;发生底部裂纹时,则形成更大尺寸的蒸汽泡堆积在传热管下方,在LBE绕经传热管后形成的对称涡旋作用下,两侧逐渐脱落小的蒸汽泡进入主流中。这里验证了上文对传热管下方汽泡堆积现象的猜想。

图8 低速射流条件下蒸汽泡生长脱离过程Fig.8 The process of bubble growth and detachment under low steam jet velocity

图6 接触角对水平裂纹处蒸汽泡生长脱离影响Fig.6 Influence of contact angle on steam bubble growth and detachment at lateral crack

进一步分析哪些因素会影响这种汽泡堆积现象。当蒸汽入口流量增大一倍,如图9所示,蒸汽泡或块在更短的时间内形成,顶部裂纹处的依旧周期性形成小蒸汽泡并脱落;而在水平裂纹注入的蒸汽,相比于较低蒸汽流量的工况中蒸汽块存在左右摆动并周期性覆盖在传热管下表面,在更短的时间内形成完整覆盖传热管下表面的蒸汽块,并且表现出对传热管下表面更稳定的覆盖效果;底部裂纹工况与较低蒸汽流量的工况模拟结果相近,均存在稳定覆盖传热管下表面的蒸汽快,并在两侧周期性脱落下蒸汽泡。显然,在传热管顶部位置,微裂纹扩展后,蒸汽流量的增加不会增大汽泡对传热管壁面的覆盖面积;水平裂纹位置,蒸汽流量的增加会使得传热管下表面的蒸汽块堆积问题显著恶化;底部裂纹位置,较小和较大的蒸汽流量都会导致传热管下表面蒸汽快大量堆积。

图9 增大蒸汽流量的影响Fig.9 Effect of increasing steam flow

当LBE的下降流速增大一倍,如图10所示,LBE下降流场的速度增加,显著增强了涡旋场对汽泡的曳力和剪切力,顶部裂纹工况中脱落的蒸汽泡尺寸变得更小;水平裂纹工况中,蒸汽泡受到涡旋场的强烈扰动发生周期性破裂现象,难以形成连续覆盖在传热管下表面的大蒸汽块;底部裂纹工况中,蒸汽块下方的涡旋场在横向方向上周期性摆动,汽块形态受到强烈的扰动,体积明显减小,但传热管下表面的覆盖面积并未明显减少。

图10 增大LBE下降流场速度的影响Fig.10 Effect of increase the flow rate of LBE descending flow field

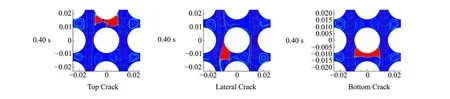

3.3 3×3管束流域内蒸汽泡堆积

为分析LBE下降流在复杂管束区域内流场对传热管裂纹处生成的蒸汽泡运动影响,建立下降流场中3×3管束结构,比较中间传热管顶部裂纹、水平裂纹和底部裂纹工况下蒸汽泡堆积现象。图11结果显示,在3×3管束区域,顶部裂纹工况中,相比于单管结构,该区域内存在对称的涡旋场,蒸汽泡不再从两侧周期性脱落,而是在浮力和两侧涡旋场的推动下向上浮动,大量堆积覆盖在上游传热管的下表面。水平裂纹工况中,生成的蒸汽泡,在附近相对高速的LBE流场的曳力作用下向下偏摆。在单管的相应工况中,这部分蒸汽泡会受下方的涡旋的作用摆向另一侧下方并脱落生成小蒸汽泡。而3×3管束结构中,涡旋强度不足以使这部分汽泡发生强烈摆动,仅在左下侧覆盖住部分传热管表面。底部裂纹工况中,蒸汽会在传热管的下表面显著堆积,在传热管的下表面有明显的覆盖现象,并在蒸汽块下侧的两个涡旋场的作用下周期性脱落小的蒸汽泡进入LBE主流中去。3×3管束结构相对于单管结构,不同位置裂纹处生成的蒸汽泡/块更难以脱落生成小 蒸汽泡,大量的蒸汽块堆积覆盖在传热管下表面。

图7 接触角对底部裂纹处蒸汽泡生长脱离影响Fig.7 Influence of contact angle on steam bubble growth and detachment at bottom crack

图11 3×3管束流域内蒸汽泡堆积Fig.11 The accumulation of steam bubbles in 3×3 tube bundle flow field

4 结语

针对LBE下降流场中蒸汽发生器干涸段传热管微裂纹处蒸汽泡动力学行为,本文采用VOF模拟的方法,研究分析了下降流场中传热管表面裂纹处蒸汽泡生成、脱离和堆积行为,通过模拟研究,得到如下结论:

1)单管裂纹工况中,传热管上侧生长的蒸汽泡会周期性脱离传热管表面进入LBE主流中,而下侧生长的蒸汽泡会堆积并覆盖住传热管下侧表面,降低传热管换热效率,影响换热器运行稳定性。

2)当由传热管材料和液态LBE亲疏性所确定的接触角增大时,蒸汽泡倾向于沿传热管表面滑动,形成连续的汽膜,难以进入LBE主流中去。

3)裂纹口蒸汽流量增大会加剧蒸汽堆积和传热管表面覆盖现象;LBE下降流场速度增大显著改善水平裂纹工况的蒸汽覆盖堆积现象,但对底部裂纹工况的蒸汽堆积覆盖现象缓解有限。

4)管束区域流场中,裂纹处生成的蒸汽泡/块更难以脱落生成小蒸汽泡,大量的蒸汽块堆积覆盖在传热管下表面。

该研究成果可为铅铋冷却快堆SGTR事故的安全分析中蒸汽泡对蒸汽发生器的运行稳定性影响分析提供支撑,为铅铋冷却快堆的安全设计提供参考。

作者贡献声明董伟健:数值模拟研究执行,数据分析,初稿撰写;丛腾龙:论文整体设计,研究思路构思,对文章作批评性审阅;朱俊志:文献资料的分析、整理;肖瑶:数值模型校验;邹旭毛:模拟研究工况的提出;顾汉洋:研究经费支持。