涤棉/石墨烯粘胶沙发垫用抗静电面料的开发

冯向伟,张显华,吴明星

(河南工程学院 纺织工程学院,郑州 450007)

0 引言

近年来,随着人们健康、环保意识不断增强,消费者对家纺用品的功能性和舒适性要求越来越高。沙发垫作为常见的家纺用品,除了对舒适性、美观性有要求外,抗静电性也备受消费者关注。石墨烯材料具有独特的二维片层结构,以及良好的力学、光学、热学和电学等物理特性[1],其电阻率低、导电性良好、抗静电性优异[2],为智能纺织品、抗静电服装、医用纺织品和产业用纺织品等领域提供了广阔的应用前景[3]。本文分别以涤棉混纺纱为经纱、石墨烯/粘胶纱为纬纱开发沙发垫用抗静电面料,采用单双层结合组织设计出风格独特的织物外观,为开发新型功能性沙发垫面料提供思路。

1 产品设计

1.1 原料选择

为了增强沙发垫用面料的耐磨性、抗皱性和抗静电性,同时保持良好的吸湿、透气性,该面料经纱采用65/35涤棉纱,纬纱采用3%石墨烯含量的粘胶纱线。纬纱的静电半衰期为0.9 s,抗静电等级为国家标准A级,抗静电性能优异,纱线断裂强度高,且具有一定的抗紫外线性能和良好的抗菌性[4]。

1.2 纱线设计

为满足沙发垫用面料坚牢、耐磨的要求,应适当提高纱线的线密度,因此经纬纱线均采用股线。同时,为保证织物手感松厚,选择较低的纱线捻度。其中,经纱线密度为29.4 tex×2,捻系数为400,捻度为52捻/(10 cm),S捻向;纬纱线密度为29.6 tex×2,捻系数为350,捻度为46捻/(10 cm),S捻向。

1.3 组织设计

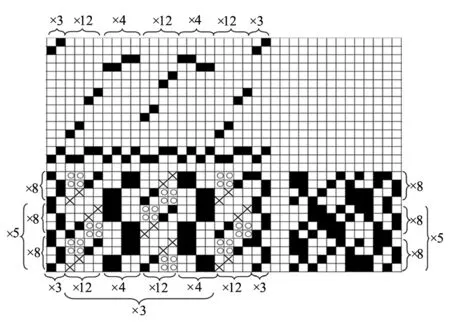

为提高产品耐磨性,增强织物立体感,产品采用单双层结合组织,双层部分采用表里换层组织,单层部分采用方平组织,布边采用2/2经重平组织,表里换层组织的表里经纬纱排列比为2∶2,表层和里层均采用平纹组织,织物上机图如图1所示。

图1 织物上机图

1.4 产品规格

双层组织经密为320根/(10 cm),单层组织经密为160根/(10 cm),纬密为213根/(10 cm)。经计算,双层平纹组织的经、纬向紧度分别为95%和62%,单层方平组织的经、纬向紧度分别为48%和62%,幅宽为180 cm。

2 工艺设计

2.1 工艺流程

经纱工艺流程:络松筒→练漂→染色→络筒→整经→上浆→穿结经。纬纱工艺流程:原纱→练漂→染色→络筒→定捻。该产品采用配色模纹组织设计,经纱和纬纱均需练漂和染色处理后进行织造和染整加工。

2.2 生产工艺

2.2.1 络松筒工序

络松筒工序选用GA013型络筒机,因络纱速度过大易引起纱线断头,影响织机的速率,故络纱速度为700 m/min,筒子卷绕密度为0.38 g/cm3;防叠装置采用无触点电子间隙开关式,电动机的通断时间可自由调节。

2.2.2 染色工序

为了提高染色效果,对纱线进行练漂处理。经纱练漂的主要目的是去除棉纤维内部所含杂质,同时去除涤纶纤维表面的油剂。采用质量分数为30%、浓度为4 g/L的双氧水和质量分数为30%、浓度为5 g/L的烧碱,浴比为1∶6;对经纱进行漂白处理,漂白温度为100 ℃,pH值为10~11。纬纱练漂的主要目的是去除油剂,达到均匀上染的目的,其工艺配方如下:质量分数为30%、浓度为3.5 g/L的双氧水,质量分数为30%、浓度为4 g/L的烧碱,浓度为2 g/L的精炼剂,浓度为1 g/L的软水剂以及浓度为1 g/L的保险粉,浴比为1∶20;对纬纱进行练漂处理,练漂时间为30 min,温度为100 ℃,pH值为10.5。

采用COS12A-186型筒子纱染色机分别对经纱和纬纱进行染色处理。其中,经纱选择M型双活性基团活性染料和分散染料,纬纱选择活性染料直接上染。双活性基团活性染料染色后纱线色光鲜艳纯正;分散染料对涤纶纱线的染色效果比较敏感,上染率高,染色效果好[5]。经纱染色工艺选择涤/棉筒子纱分散染料/活性染料一浴法进行染色,涤纶纤维和棉纤维可同时染色,比传统的二浴法节省时间,大大提高了生产效率[6]。经纱和纬纱所用染料相同,配方如下:染料24 g~50 g,导染剂2 mL/L,分散剂0.5 mL/L,元明粉20 g/kg ~30 g/kg,缓冲剂1 g/L。染液温度为40 ℃,加入导染剂、分散剂、元明粉和活性染料后,以1.5 ℃/min ~2.0 ℃/min的速度缓慢升温至130 ℃,保温染色40 min。

染色后进行洗涤处理。经纱皂洗工艺流程:皂洗(皂洗剂)→水洗→溢流水洗→柔软整理(平滑柔软剂)→排液。其中,皂洗温度为98 ℃,洗涤时间为15 min,水洗温度为60 ℃,洗涤时间为10 min。纬纱洗涤工艺路线:冷水洗→冰醋酸中和→水洗→皂洗(净洗剂,100 ℃)→水洗→冷水洗。其中冰醋酸浓度为0.5 mL/L,净洗剂浓度为0.5 g/L ~1.0 g/L,浴比为1∶12。

2.2.3 络筒工序

染色处理后,采用Savio Espero型络筒机进行二次络筒。络纱速度大于络松筒,为750 m/min,络筒张力为12 cN,卷绕密度为0.39 g/cm3。

2.2.4 整经工序

整经工序选择贝宁格ZC型分批整经机,卷绕密度为0.46 g/cm3,整经速度为800 m/min。整经速度不宜过大,否则易引起纱线断头,影响织机速率;采用双圆盘式张力装置,成本比较低,且张力可根据实际需求自由调节。

2.2.5 浆纱工序

浆纱工序选择GA335型浆纱机,采用醋酸酯淀粉作为主浆料,与PVA混合使用。浆料配方:醋酸酯淀粉为40 kg,PVA-1799为37.5 kg,AD丙烯类为10 kg,浆纱油剂为2.5 kg,2-苯酚为0.125 kg。在上浆过程中,为了克服张力不匀,采用平行退绕法,浆液温度设定为75 ℃,浸压方式为“双浸双压”,压浆力为20 kN,上浆率可达10%,回潮率为3%,伸长率为0.4%。

2.2.6 穿经工序

穿经工序选用G177-180型三自动穿经机。穿经时,表里换层组织穿入第1~8页综框,方平组织穿入第9~10页综框,布边平纹穿入第11~12页综框。穿综顺序:(11,12)×3+[(1,2,5,6)×12+(9,9,10,10)×4+(3,4,7,8)×12+(10,10,9,9)×4]×3+(1,2,5,6)×12+(11,12)×3。由于织物是单双层结合组织,为了防止两种组织的差别和织缩影响布面平整度,布边和单层的配色模纹组织均采用1筘1入,双层表里换组织采用1筘2入,织机用筘的筘号为144齿/(10 cm)。

2.2.7 织造工序

选用PU型片梭织机,入纬率比较高,可有效提高织机效率。织机蜗轮与蜗杆传动比为2∶39,后梁高度为10 mm。

2.2.8 后整理工序

坯布下机后进行后整理加工的工艺流程:坯布检验→翻布缝头→烧毛→退浆→柔软拉幅→预缩→检验打包。其中,烧毛工序选用LMH003型气体烧毛机,烧毛采用两正两反,且车速不宜过高,设定为80 m/min。为了改善布面僵硬、粗糙的手感,提高织物的柔软性,依次经过双氧水、烧碱进行一浴法快速退浆、有机硅柔软剂柔软整理、拉幅定型和预缩处理,最后评级打包。

3 织物性能测试

根据GB/T 12703—2008《纺织品 静电性能的评定 第1部分:静电压半衰期》进行织物性能测试[7]。将试样在50 ℃环境里预烘一定时间,在温度为22 ℃、相对湿度为40%、环境风速为0.07 m/s的大气条件下放置24 h以上(不得沾污样品)。实验测得该产品的衰减静电压为4020 V,衰减时间为4.1 s,确定该产品的抗静电等级为B级,达到产品的使用要求。

4 结语

根据沙发垫用面料的织物风格,经纱和纬纱分别采用65/35涤棉纱线和石墨烯粘胶纱线,采用单双层结合组织,通过染色、织造和后整理工艺开发出的色织面料,具有耐磨、抗皱、柔软、松厚的特点,可达到B级抗静电织物要求,符合现代生活的“健康、安全”理念,在家纺产品中具有广泛的应用前景。该产品的开发,对抗静电纺织品的设计具有一定的参考价值和指导意义。