喷气织机批量生产工艺

王 维

(陕西长岭纺织机电科技有限公司,陕西 宝鸡 721013)

无梭织机在近70年的发展历程中,形成了片梭织机、喷射织机和剑杆织机三足鼎立的局面,但从近20年无梭织机的发展趋势看,这种局面即将改变。近年来喷气织机品种适应性逐渐扩大,技术不断更新和成熟,朝着节能、智能化、网络化方向发展,将成为无梭织机的主流,发展前景十分广阔[1-2]。

1 常见装配方式

1.1 固定式装配

福特汽车的创始人亨利·福特早在1913年就创建了流水线式生产方式,极大地提高了生产效率,节约了人工成本。 在流水线式生产方式出现之前,产品生产主要采用固定式装配,一般由一组装配人员在一个工作位置完成全部装配工序。固定式装配的手工操作较多,对装配人员的技能要求高,生产效率低,装配周期长,大多用于单件、中小批量产品的生产以及大型机械装配。

1.2 流水线式装配

流水线式生产又称移动式装配,即将装配工作划分成许多工序,产品的基准件用传送装置支承,依次移动到一系列装配工位上,由各工序的装配工分别在各自工位上完成。按照传送装置移动的节奏形式不同,可分为自由节奏装配和强制节奏装配。前者在各装配工位上工作的时间不均衡,所以各工位生产节奏不一致,工位间应贮存有一定数量的半成品以便调节;后者的装配工序划分较细,各装配工位上的工作时间一致,可进行均衡生产。

1.3 装配方式的选择

产品的装配生产组织方案应根据产品的市场需求、装配难易程度、投入产出比等综合考量。移动式装配生产效率高,适用于机械类产品[3]的大批量生产;喷气织机的生产正好适合该方式。

2 喷气织机装配主要技术要求

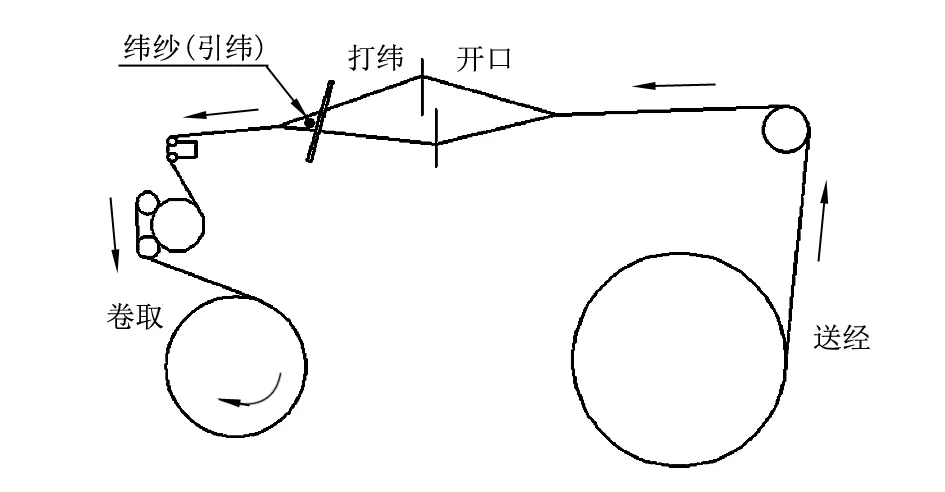

一般而言,织物是由两组相互垂直的纱线在织机上通过规律的交织形成。无论是有梭织机还是无梭织机,织物的形成都需要5大运动,即开口运动、引纬运动、打纬运动、卷取运动和送经运动。与之对应,喷气织机也由开口机构、引纬机构、打纬机构、卷取机构和送经机构5大机构组成。开口机构按照纬纱的交织规律,将经纱分成上下两片,形成梭口;引纬机构将纬纱引入梭口;打纬机构将引入梭口的纬纱推向织口;卷取机构将织物引离织物形成区;送经机构将经纱从织轴上放出、输入工作区。织物形成的5大运动示意见图1。

图1 织物形成的5大运动示意

由图1可知,经纱要做到平稳运行,经轴左右两侧的经纱应处于同一水平位置。在喷气织机的发展历程中,已形成了单喷嘴引纬和主辅喷嘴接力引纬2大类型。在防止气流扩散方面也有2种方式,即管道片方式和异形筘方式。根据引纬方式和防气流扩散方式的不同,喷气织机形成了“单喷嘴+管道片”“主喷嘴+辅喷嘴+管道片”及“主喷嘴+辅喷嘴+异形筘”3种引纬方式[4]。无论哪种引纬方式,纬纱都是在气流的牵引下从喷气织机的一侧运动到另一侧。当纬纱的运行路径为直线时,运行最经济、效率最高,因此纬纱运行通道的左右两侧也应处于同一水平位置。

综上所述,喷气织机在装配时,5大机构的许多部件在入纬侧和出纬侧的相对位置须对称,方能保证织造顺利完成。以送经机构为例,装配完成后后梁辊子两侧的轴心要在喷气织机的前后、上下方向严格对称,否则会造成织造时经纱张力不稳定、运动件严重发热、机器振动大等问题。

机械产品装配的第1步及重点一般是基准件装配。喷气织机装配的基准件是机架,机架的装配有严格的尺寸及水平度要求。图2为机架装配示意,

1—后下梁;2—前下梁;3—右墙板;4—前上梁;5—后上梁;6—左墙板。图2 机架装配示意

机架前上梁、后上梁、前下梁及后下梁通过螺栓与左墙板和右墙板联接。喷气织机的装配一般须满足:① 前上梁和后上梁长度方向的水平极限偏差不大于0.1 mm/m;② 前上梁两侧距离左墙板和右墙板的前侧面,距离差的绝对值不大于0.6 mm;③ 后上梁两侧距离左墙板和右墙板的后侧面,距离差的绝对值不大于0.6 mm;④ 左墙板和右墙板的纵向水平极限偏差不大于0.3 mm/m;⑤ 前下梁和后下梁上表面基本平齐,高度差的绝对值不大于1 mm。机架装配时一般要在前上梁、后上梁、左墙板和右墙板的上表面固定位置做水平标记,作为纺织厂安装喷气织机时调整机器水平的基准。

3 喷气织机传统生产方案

在传统装配时,喷气织机大多采用固定式装配或部分机构采用移动式装配。从厂房基建角度而言,大批量生产时,该装配方式需要较大的厂房面积,地面水平度需达到较高要求,一般需配备较多的起重设备,以方便多组装配人员同时作业。从生产组织角度而言,该装配方式一般是将装配人员分成若干组,每组人员装配固定的零部件,装配人员需将零部件搬运至固定装配点。由此可见,喷气织机的传统装配方案不利于节省人力、物力,且装配人员的劳动强度较高。近年来,随着喷气织机的市场需求激增,传统生产方案已无法满足生产需求,亟需采用一种新的大批量生产工艺。

4 喷气织机流水线式生产方案

根据喷气织机的产品特点、装配技术重点及装配顺序,设计喷气织机流水线式生产流程见图3,重点工位①~⑤的主要工作介绍如下。

图3 喷气织机流水线式生产流程示意

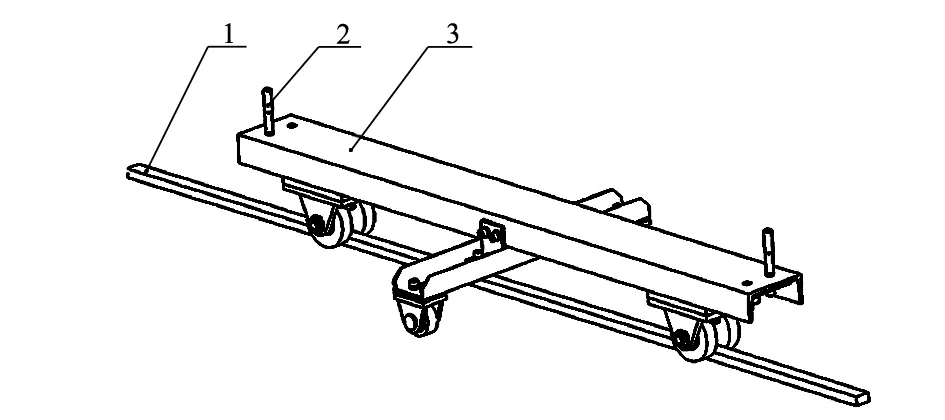

4.1 左墙板及右墙板装配流水线

喷气织机流水线第①工位为左墙板及右墙板装配流水线。该工位主要装配左墙板及右墙板基体、墙板油浴箱中的传动件等,可以制作“拖动车”,将左墙板基体与右墙板基体通过螺柱固定在拖动车上,拖动车沿轨道运行,操作人员完成本工位的装配后,由人工推动拖动车进入第②工位,拖动车的结构示意见图4。

1—轨道;2—螺柱;3—拖动车。图4 拖动车结构示意

4.2 机架装配

喷气织机流水线第②工位为机架装配。机架对装配的水平度要求极高,可以制作高精度的铸铁平板,平板通过地坑放置并与厂房地面平齐。机架装配工序在平板上进行,平板面与拖动车的轮子高度相同,可以实现从第①工位到第②工位的无缝衔接。

4.3 流水装配工序

喷气织机流水线第③工位为流水装配工序。在该工位进行喷气织机5大机构的装配。第③工位可根据生产节奏规划出若干小工位,每一小工位装配一个或若干个部件,由机械系统驱动流水线移动,在工位的最后即可生产出整机。因喷气织机5大机构的装配对水平度要求较高,故第③工位的每个小工位应设置若干平板,以便装配。

喷气织机的幅宽较大,一般为1.5 m~3.6 m,这是批量生产时须考虑的因素。因此,机械系统驱动产品从一个小工位到下一个小工位,可以有2种方式。

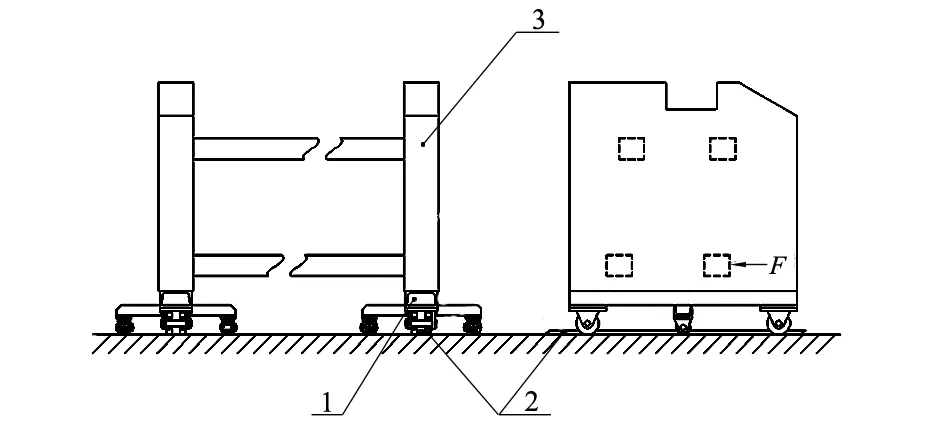

a) 驱动方案1为继续使用图4所示的拖动车,在机架的前下梁上施加推动力F,使喷气织机移动,这种拖动方式与喷气织机的幅宽相关性较大,设置的小工位较多,宜采用强制节奏装配。驱动方案1见图5。

1—拖动车;2—轨道;3—机架。图5 驱动方案1

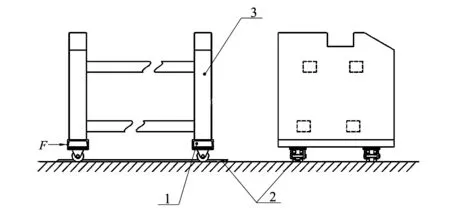

b) 驱动方案2为从喷气织机的侧面推动流水线的行进,在拖动车的侧面施加推动力F,这种拖动方式无需考虑喷气织机的幅宽,但需要换装另一种结构的拖动车,此方案采用自由节奏装配或强制节奏装配均可。驱动方案2见图6。

1—拖动车;2—轨道;3—机架。图6 驱动方案2

4.4 整机跑合调试区

喷气织机流水线第④工位为整机跑合调试区。经流水装配工序生产的整机,可吊运至两个整机跑合调试区,为喷气织机的油浴箱中加油,整机跑合、调试及检验。在第④工位处可设置若干精度较高的铸铁平板,平板通过地坑放置,与厂房地面平齐,可省去喷气织机跑合前的调平工作。

4.5 整机包装发货区

喷气织机流水线第⑤工位为整机包装发货区。检验完成的喷气织机可以用叉车搬运到包装区,进行包装和发货。

参考汽车的流水生产线,喷气织机流水生产线的第①,②及③工位,包括工位③中的各个小工位,可以配置随手取用的气动或电动工具。当各装配工位需要搬运较重或较大零部件时,可以配置小型起重机,以方便作业。喷气织机流水生产线的各工位处可根据生产情况设置一些“故障修理区”,对流水线上出现的一些短时间内无法处理的故障进行处理,以免影响流水生产线的正常运转。

5 结语

工业产品的流水线式生产方式多种多样,根据喷气织机筘幅种类多、零部件数量多、机架装配精度要求高等特点,笔者提出一种经济性较强、便于实现的喷气织机流水线式生产方案。该方案相比于传统生产方案,节省了人力、物力以及厂房占地面积,减轻了工人劳动强度,极大地提高了喷气织机生产效率和产品质量,实现了喷气织机的大批量生产,在满足喷气织机市场需求的同时,企业的经济效益也得到大幅提升。