二氧化硅制备水溶性硅钾肥的研究

李婷婷,周贵云,母 鸿

(四川大学化学工程学院,四川成都 610065)

硅元素是除氮、磷、钾以外的第四种主要肥料成分,硅肥可使植株健壮挺拔、茎秆粗壮、抗倒伏能力增强,植物冠层叶片的形态结构也会得到改善,同时也可促进植物对氮、磷、钾元素的吸收。钾元素是植物生长中所必需的营养物质,施用钾肥能够促进农作物的光合作用,促进农作物结果并提高农作物的抗寒、抗病能力,提高作物的产量。近年来中国许多学者开展了硅钾肥应用于粮食作物及蔬菜果品的研究。赵风兰等[1]研究了硅钾肥对青菜的产量、品质以及土壤养分的影响,发现硅钾肥不仅能够显著增加土壤的养分含量,同时还可以显著提高青菜叶绿素和维生素含量,有效降低青菜中硝酸盐、镉、铬、铅等的含量。还有研究发现,与硫酸钾和磷酸二氢钾相比,硅酸钾肥降低烟草吸收镉的效果最好,降低率可达20%~40%[2]。李孟[3]研究发现,对小麦施用硅酸钾肥也可以提高小麦的品质及产量。目前,硅肥的生产主要采用钾长石、粉煤灰、高炉渣、镁渣等。这些原料中可能含有对土壤不友好的重金属元素,而且生产出来的硅肥为枸溶性硅肥,有效硅含量与溶解度低,不能高效地被植物吸收,肥效较差。同时,枸溶性硅肥长期存在于土壤中经过雨水的冲刷也会产生一定量的流失[4-9]。水溶性硅肥有效硅含量高、重金属含量低,不仅可以作为植物的底肥使用,还可以作为追肥、叶面喷施肥等。因此,制备有效硅含量高的水溶性硅肥具有重要的意义。但是,中国在硅肥方面的研究主要是枸溶性硅肥,关于水溶性硅肥的研究报道较少。目前有研究者[10-11]利用有机螯合剂将碳酸钾(或氢氧化钾)与单硅酸(或偏硅酸)进行螯合制备液体硅钾肥,或是将硅酸盐矿石与碳酸氢铵混合后加入氯化铁,在一定温度和压力下反应2~5 h,加入氢氧化钾调节pH至6~7,经过浓缩或干燥制粒得到水溶性硅钾肥。这些方法制备的硅钾肥存在有效硅含量低(质量分数仅为5%~10%)、运输困难、工艺复杂等缺点。笔者采用二氧化硅与碳酸钾为原料,利用高温煅烧制备水溶性硅钾肥。此产品有效硅含量高,且原料二氧化硅几乎全部转化为植物可利用的有效硅。制备的产品具有全水溶性,更有利于植物吸收。

1 实验部分

1.1 原料和仪器

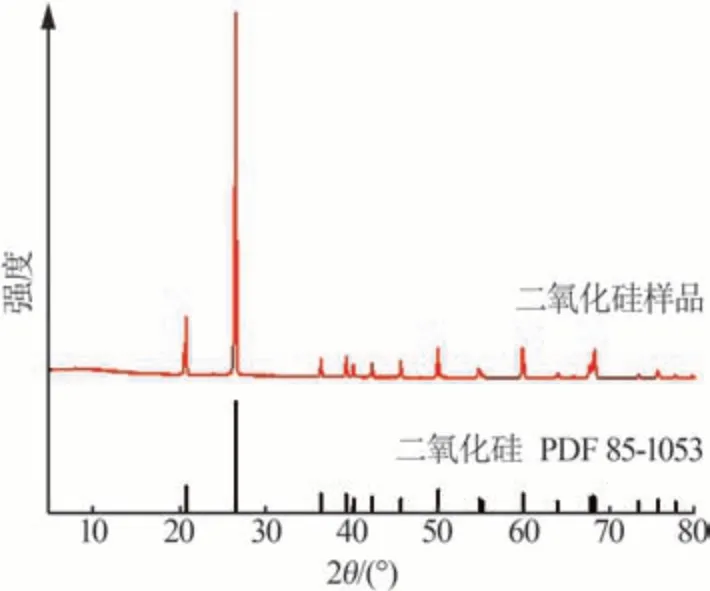

原料和试剂:二氧化硅,质量分数为99%,河南海之纳环保公司;碳酸钾、盐酸、氢氧化钠、硝酸、氯化钾、氟化钾、双氧水、乙二胺四乙酸二钠、四苯硼酸钠,均为分析纯。图1 为二氧化硅的XRD 谱图。从图1 看出,样品的XRD 峰形尖锐,说明二氧化硅为定型结晶相,不具有良好的活性。

图1 二氧化硅的XRD谱图Fig.1 XRD pattern of silicon dioxide

仪器和设备:SX3-6-14 型马弗炉;ESJ210-4B型电子天平;DHG-9033A 型烘箱;D8 ADVANCE 型X 射线衍射仪;S-3400 型扫描电镜;Q600 型同步热分析仪(TGA-DSC);电子秤;标准样品筛。

1.2 实验方法

将二氧化硅与碳酸钾按一定比例混合均匀,装入氧化铝坩埚,然后置于马弗炉中在一定温度下煅烧一定的时间,自然冷却到室温,将煅烧产物破碎、研磨得到硅钾肥。实验涉及的化学方程式:

1.3 分析方法

有效硅含量(以SiO2计)的测定采用NY/T 797—2004《硅肥》中的氟硅酸钾容量法;有效钾含量(以K2O 计)的测定采用四苯硼酸钾重量法。原料二氧化硅及煅烧产物的物相分析采用D8 ADVANCE 型X 射线衍射仪。采用Q600 型同步热分析仪(TGADSC)对样品进行热分析。采用S-3400 型扫描电镜分析原料二氧化硅及煅烧产物的形貌。

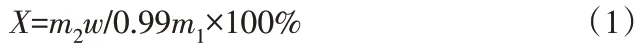

硅活化率(X)计算方法:

式中:m1为二氧化硅质量;m2为煅烧后的产品质量;w为有效硅含量。

产物K2O理论含量(X1)计算方法:

式中:m2为煅烧后的产品质量;m3为碳酸钾加入量;0.673 3为碳酸钾中K2O的质量分数。

2 实验结果与讨论

2.1 煅烧温度对制备硅钾肥的影响

在煅烧时间为120 min、K2O 与SiO2物质的量比为1.0条件下,考察了煅烧温度对硅活化率和硅钾肥中氧化钾、有效硅含量的影响,结果见图2。从图2看出:当煅烧温度低于900 ℃时,二氧化硅未被完全活化,硅活化率和有效硅含量随着煅烧温度的升高逐渐增大;当煅烧温度高于900 ℃以后,反应基本完全,硅活化率保持不变。因此,选择煅烧温度为900 ℃。在此条件下硅活化率为99.3%、有效硅质量分数为36.16%、K2O 质量分数为56.35%。实验得到的产物K2O含量与理论含量基本一致(式2),表明实验中钾元素在550~1 100 ℃未挥发。

图2 煅烧温度对制备硅钾肥的影响Fig.2 Effect of calcination temperature on preparation of silicon⁃potassium fertilizer

2.2 煅烧时间对制备硅钾肥的影响

在煅烧温度为900 ℃、K2O与SiO2物质的量比为1.0条件下,考察了煅烧时间对硅活化率和硅钾肥中氧化钾、有效硅含量的影响,结果见图3。从图3 看出,煅烧时间小于30 min 条件下,随着煅烧时间的延长硅活化率增加,煅烧时间超过30 min 以后硅活化率基本保持不变,表明煅烧时间为30 min 时活化反应基本完成。因此,选择煅烧时间为30 min。在此条件下硅活化率为99.26%、有效硅质量分数为35.57%、K2O质量分数为55.91%。

图3 煅烧时间对制备硅钾肥的影响Fig.3 Effect of calcination time on preparation of silicon⁃potassium fertilizer

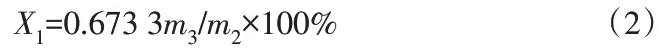

2.3 K2O与SiO2物质的量比对制备硅钾肥的影响

在煅烧温度为900 ℃、煅烧时间为30 min 条件下,考察了n(K2O)/n(SiO2)对硅活化率和硅钾肥中氧化钾、有效硅含量的影响,结果见图4。从图4 看出:n(K2O)/n(SiO2)为0.65~0.85条件下,随着n(K2O)/n(SiO2)增大硅活化率不断增大,当n(K2O)/n(SiO2)大于0.85 以后硅活化率基本保持不变;有效硅含量在n(K2O)/n(SiO2)为0.72时达到最大值之后逐渐减小,这是因为n(K2O)/n(SiO2)小于0.72 时活化的影响大于物料占比的影响,继续增大n(K2O)/n(SiO2),二氧化硅在反应物中物料占比减少,有效硅含量降低。因此,适宜的n(K2O)/n(SiO2)为0.85。最佳n(K2O)/n(SiO2)小于1.0,表明碳酸钾与二氧化硅不是按照其物质的量比为1∶1 进行反应。有研究经过热力学分析认为[12-13]SiO2与K2CO3在高温下的化学反应可以生成3 种化合物:硅酸钾(K2SiO3)、二硅酸钾(K2Si2O5)和四硅酸钾(K2Si4O9)。该结论与实验结果一致。

图4 物料配比对制备硅钾肥的影响Fig.4 Effect of material ratio on preparation of silicon⁃potassium fertilizer

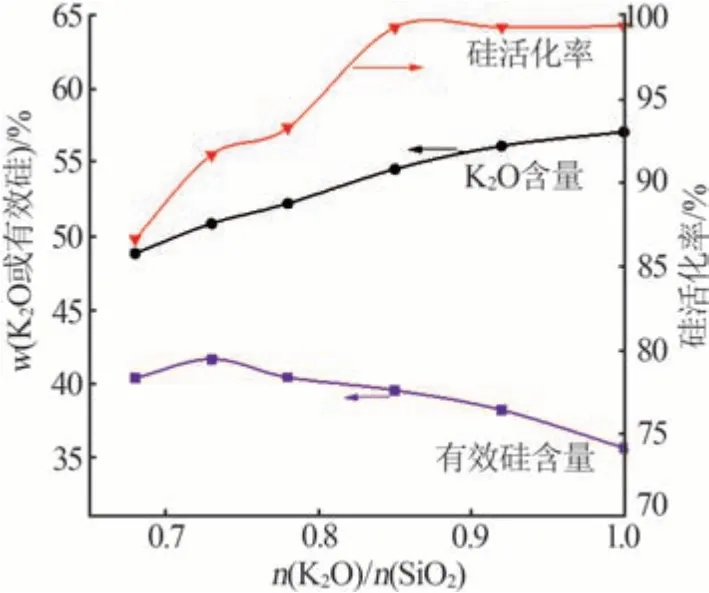

2.4 二氧化硅粒径对制备硅钾肥的影响

在煅烧温度为900 ℃、煅烧时间为30 min、K2O与SiO2物质的量比为0.85 条件下,考察了二氧化硅粒径对硅活化率和硅钾肥中氧化钾、有效硅含量的影响,结果见图5。从图5 看出,二氧化硅平均粒径为80~160µm 条件下,随着二氧化硅平均粒径的增大,硅活化率和有效硅含量基本保持不变,当二氧化硅平均粒径大于160µm时,硅活化率和有效硅含量逐渐减小。这是因为,颗粒尺寸越大,比表面积越小,反应速率越小。因此,适宜的二氧化硅平均粒径为160µm,相应的硅活化率为99.34%、有效硅质量分数为39.55%、K2O质量分数为53.23%。

图5 二氧化硅粒径对制备硅钾肥的影响Fig.5 Effect of particle size on preparation of silicon⁃potassium fertilizer

2.5 硅钾肥产品的表征分析

2.5.1 热分析

碳酸钾与二氧化硅以物质的量比为1.0 混合,对混合物进行热重-差式扫描量热分析(TG-DSC),升温范围从室温至1 200 ℃、升温速率为10 ℃/min、分析气氛为氮气,分析结果见图6。从图6 看出,碳酸钾、碳酸钾与二氧化硅混合物的TG 曲线在100~123 ℃都存在少量的质量损失。这是因为体系中存在少量水分,碳酸钾质量损失率约为1.218%,碳酸钾与二氧化硅混合物的质量损失率约为1.048%。碳酸钾在890 ℃又开始出现质量损失,在890~1 200 ℃质量损失率约为84.97%,有研究表明碳酸钾在1 689 ℃才分解[14],因此碳酸钾在890~1 200 ℃的质量损失可能是因挥发产生的。碳酸钾与二氧化硅混合物在550 ℃又开始出现质量损失,在550~1 200 ℃质量损失率约为20.43%,其质量损失量相当于碳酸钾与二氧化硅完全化学反应释放出的CO2量,同时在煅烧实验中所测的产物中K2O 含量与理论含量基本一致,这些结果表明钾元素基本没有挥发损失。因此,在550~1 200 ℃的质量损失率可能是二氧化硅与K2CO3发生化学反应释放出的CO2,同时抑制了碳酸钾的挥发。

图6 碳酸钾(a)与碳酸钾、二氧化硅混合物(物质的量比为1.0)(b)的TG-DSC曲线Fig.6 TG-DSC curves of potassium(a)and mixture of potas⁃sium carboate and silicon dioxide[n(K2CO3)/n(SiO2)](b)

2.5.2 微观形貌分析

图7为二氧化硅煅烧前后制备的硅钾肥的SEM照片。由图7a看出,二氧化硅煅烧前呈现明显的颗粒状。由图7b 可见,800 ℃煅烧制备的硅钾肥中二氧化硅颗粒变小,晶粒之间有明显的玻璃状物料。这是由于煅烧温度为800 ℃时硅的活化率为57.14%,说明部分二氧化硅与碳酸钾进行了化学反应,部分二氧化硅未反应,仍呈颗粒状。由图7c看出,900 ℃煅烧制备的硅钾肥没有二氧化硅颗粒物,其形貌呈现玻璃无定型状态,硅活化率达到99.34%。

图7 二氧化硅与硅钾肥的SEM照片Fig.7 SEM images of silicon dioxide and silicon⁃potash fertilizer

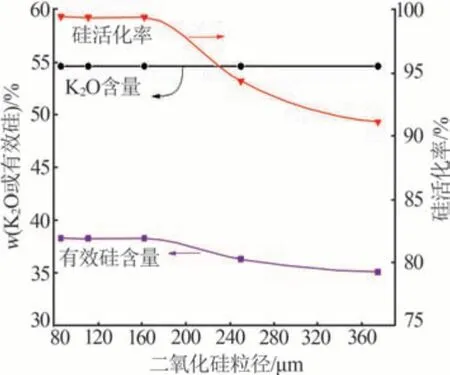

2.5.3 物相分析

图8 为不同条件制备的硅钾肥的XRD 谱图。从图8a看出:温度低于900 ℃时样品的XRD谱图中出现了K2CO3和SiO2衍射峰,这与只进行了部分化学反应相一致;当温度高于900 ℃以后K2CO3和SiO2衍射峰消失,说明此时化学反应已经完全完成。另外,样品XRD谱图中没有出现硅酸钾盐衍射峰。这是因为碳酸钾与二氧化硅化学反应产物呈无定型状态,而XRD谱图不能显示无定型物质。图8b、c、d的XRD谱图与图8a的物相分析结果类似。

图8 不同条件制备的硅钾肥的XRD谱图Fig.8 XRD patterns of silicon⁃potash fertilizers prepared under different conditions

3 结论

采用二氧化硅和碳酸钾为原料,进行了高温煅烧制备水溶性硅钾肥的研究,得到以下结论。1)在高温条件下碳酸钾可以活化二氧化硅。最佳工艺条件:煅烧温度为900 ℃、煅烧时间为30 min、n(K2O)/n(SiO2)=0.85、二氧化硅平均粒径为160µm。在此条件下制备的硅钾肥为全水溶性,硅活化率为99.34%、K2O质量分数为53.23%、有效SiO2质量分数为39.55%。2)二氧化硅和碳酸钾在高温熔融状态下进行化学反应,产物为无定型硅酸钾盐,产物组成含有K2SiO3的同时,可能还存在K2Si2O5、K2Si4O9的形式。3)碳酸钾在890 ℃开始出现质量损失,质量损失率约为84.97%,其质量损失是由于碳酸钾的挥发;碳酸钾与二氧化硅混合物在550 ℃开始出现质量损失,质量损失率约为20.43%,其质量损失是由于碳酸钾与二氧化硅进行化学反应释放出二氧化碳。研究还表明,碳酸钾与二氧化硅的化学反应抑制了碳酸钾的挥发。