超声/类Fenton技术制备污泥基催化剂研究

郭晋邑,千诗怡媛,曹宝月

(商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室/陕西省矿产资源清洁高效转化与新材料工程研究中心,陕西商洛 726000)

随着社会经济发展,采矿规模逐渐扩大,浮选药剂的使用量也随之增加。而黄药是使用频率高、效果较好的硫化矿捕收剂,但废水处理系统的局限导致尾矿中残留的黄药及其分解产物常会造成严重的环境污染[1]。因此,有效保护矿区及周边环境,需要有效的黄药类废水的处理方案。目前相对于操作复杂、周期相对较长的物化技术和生物技术,Fenton氧化法因具有去除效率高、矿化彻底和操作简单等优势,在矿冶废水等难降解废水处理中使用率较高且效果优异[2-3]。其中,针对传统均相Fenton技术的问题和短板,通过构建非均相体系可得到有效解决,现已成为领域研究热点[4],而非均相技术的研究核心便是催化剂开发和使用[5],在制备过程中一般会选用如活性炭[6]、Nafion 膜[7]和石墨烯[8]等多孔结构介质,但均存在材料成本高、制备过程繁琐且催化降解效率低等问题[9],无法在工业上大规模应用。因此,开发出易操作、来源广的低成本催化剂载体具有更高的应用价值。基于此,结合本地资源节约型城市建设,本研究以污水厂弃置的市政污泥为原料,经过简单热处理制备出活性炭,并以此作为催化剂载体,既能有效避免市政污泥常规处理手段如干化及焚烧处理[10]所带来的二次污染,又可以充分利用泥中所含无机成分[11]和腐殖质等有机物质[12-14],同时创新性的使用超声/类Fenton技术,将活化与金属负载过程进行整合,制备出效率更高的非均相Fenton催化剂,操作简易可行,可有效提高催化性能。同时定量化研究该催化剂对丁基钾黄药模拟废水的降解行为,以降解效果评价催化剂性能进而优化制备条件,形成固废资源化和废水处理“双赢”的环保新思路。

1 材料与方法

1.1 材料

污泥基活性炭以某城镇污水处理厂的脱水污泥为原料,于烘箱内干燥后使用管式炉通氮气,以20℃/min升温速率至400℃热解2 h,再进行研磨筛分得到细粒污泥基活性炭,记为SC,置于干燥器中储存备用。

黄药(C4H9OCSSK)、30%过氧化氢、FeSO4·7H2O、CuSO4·5H2O、K2S2O8、98%浓硫酸、 无水乙醇均为分析纯。

1.2 主要仪器

马弗炉(SX2-4-10型,上海博讯实业有限公司)用于焙烧;HV-8回旋振荡器(HV-8型,金坛市富华仪器有限公司)用于反应测试;超声设备(KQ-500型,昆山市超声仪器有限公司)提供超声技术;紫外可见分光光度计(TU-1800PC,北京普析通用仪器有限责任公司)测试对丁基黄药的降解效果;傅里叶变化红外光谱仪(Nicolet-380型,美国热电公司)、场发射扫描电子显微镜(S-4700(II)型,日本日立公司)、X射线衍射仪(X'Pert Powder型,荷兰帕纳科公司)分别用于测试载体和催化剂的微观形貌、成分和物相结构。

1.3 非均相Fenton催化剂的制备

取污泥基活性炭和FeSO4·7H2O、CuSO4·5H2O按一定量和相应比例在烧杯中定容,后经超声波(频率40 KHz)作用15~20 min,充分浸渍法后调节pH至2~3,投加适量过硫酸钾(KPS)开始反应,在类Fenton条件下搅拌30 min,再烘干作为前驱体于马弗炉内120 min定温焙烧,冷却后先用蒸馏水洗涤到pH接近中性,表面有机类杂质用无水乙醇清除,烘干至恒重制得目标催化剂SC-Fe/Cu,干燥保存、备用。

1.4 非均相Fenton催化剂对丁基钾黄药模拟废水的降解方法

试验所用模拟选矿废水为丁基钾黄药(最大吸收波长301 nm处),取100 mL浓度为50 mg/L的模拟废水置于具塞锥形瓶内,在开始时pH为4,投加0.6 g/L的SC-Fe/Cu催化剂和0.5 mL的H2O2(3%),整个过程中温度控制在25~30℃。测定溶液吸光度时每隔10 min取上层液体(测定时间控制在120 min内),用0.45 μm的滤膜过滤后测出上清液吸光度,并根据朗伯-比尔定律[15]计算出溶液浓度。

2 结果与讨论

2.1 非均相Fenton催化剂制备条件的优化

2.1.1 制备方案中物质的量的优化

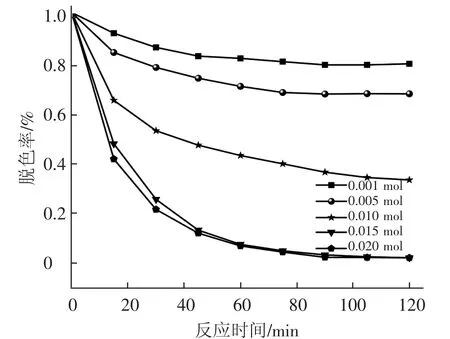

选择合适的负载量能有效提高催化剂的制备性能,不同物质的量的催化剂对黄药的降解效果如图1所示。由图1可知,在催化剂制备过程中随着铁的总物质的量从0.001 mol提高至0.015 mol,反应降解效果依次递增,因相对铁含量的增加,降解过程中反应点位变多、对污染物质的催化降解效率得到有效提升;但当铁的总物质的量从0.015 mol提高至0.020 mol时,黄药降解率有所提升,但改善幅度不大,当负载铁过量时既可能会堵塞碳载体的有效孔隙而降低比表面积,又可能造成表面氧化物的溶出或者出现大块板结。因此,考虑制备成本与降低铁溶出引起的均相作用,确定催化剂制备过程中铁总物质的量为0.015 mol。

图1 不同物质的量制备出的催化剂对丁基钾黄药脱色率的影响

2.1.2 Fe/Cu配比对催化剂性能的影响

试验确定铁、铜双金属体系用于制备催化剂,比单一的铁元素负载具备更优的催化性能,考察了铁、铜投加比分别在10:0到3:7时制备出的SC-Fe/Cu催化剂的降解效率,降解效果如图2所示。由图2可知,随着铁、铜的配比从3:7提高至8:2,黄药的降解率提升显著,但当铁、铜的配比从8:2提高至10:0时,黄药降解率有所降低,相对于单一金属,双金属催化剂活性的提高归功于两种金属可使金属元素分散更均匀,而且与电对的氧化还原性具有较好协同作用,提高了铁铜负载效果,进一步提升催化剂性能。综合循环使用效率和固载性能更优,选择铁、铜投加比为 8:2。

图2 不同铁、铜投加比制备催化剂对丁基钾黄药脱色率的影响

2.1.3 焙烧温度对催化剂性能的影响

焙烧的热效应对于浸渍负载型非均相催化剂制备十分关键,通过影响比表面积的变化和晶体形貌,进而影响最终降解效果。考察了焙烧时间为120 min,温度从350℃依次提升到650℃时所制备催化剂SC-Fe/Cu对黄药的降解情况,如图3所示。由图3可以看出,当焙烧温度提高至过高温度时(>550℃),催化剂性能下降明显,这主要由于活性碳整体结构被破坏,孔隙塌陷堵塞。另外,过高的焙烧温度,可能会使氧化物质在结构表面出现大量结块现象而降低比表面积吸附作用的有效性。

图3 不同焙烧温度的催化剂对丁基钾黄药脱色率的影响

2.2 非均相Fenton催化剂的表征

2.2.1 扫描电子显微镜(SEM)分析

通过扫描电子显微镜(SEM)分别对污泥基活性炭,以及优化路径后制备出的催化剂SC-Fe/Cu的微观结构和表观形貌进行观察。如图4所示,污泥基活性炭整体为平切面的大块状结构,在上部和中间有细碎附着物,同时观察到孔洞比较明显,没有出现更多的开放孔。对比催化剂,出现明显的类似小球状的团聚颗粒,表面十分粗糙,这是由于改性活化后的污泥基活性炭载体具有较好的负载能力,最终在表面负载了许多金属氧化物颗粒。同时相比活性炭,催化剂表面空隙更加细密均匀、负载量较大,增加的比表面积使得催化剂在使用过程中与废水有更好地接触,以此增加反应速率,提高催化剂效率和稳定性。

图4 SEM照片

2.2.2 X-射线能谱(EDX)分析

运用EDX分析两种样品污泥基活性炭和催化剂SC-Fe/Cu的元素组成及相对含量的变化,分析结果如图5及表1所示。两者所含的元素种类差异性不大。碳元素的相对含量由80.49%降低到9.44%,与高温焙烧过程相关,且因Fe、Cu元素的修饰可能导致其它元素相对含量变化;铁元素的相对含量从0.19%增加到40.69%,铜元素的相对含量从0.25%增加到1.95%,说明已经成功将Fe、Cu掺杂于污泥基活性炭载体上。

图5 污泥基活性炭和催化剂的EDX图

表1 污泥基活性炭和催化剂的元素组成

2.2.3 X-射线衍射(XRD)分析

通过图6的晶型分析可知,催化剂的XRD图谱表明 2θ为 24.2°、33.4°、35.8°、41.1°、49.6°、54.4°、62.4°和 64.3°时出现新的衍射峰, 分别与Fe2O3晶体的 H(012)、H(104)、H(110)、H(113)、H(024)、H(116)、H(214)和 H(300)晶面的衍射峰(JCPDS Card:33-0664)相对应,表明催化剂中出现以Fe2O3为主的活性物质,金属元素能较好地修饰污泥基活性炭。

图6 污泥基活性炭和催化剂的XRD图谱

2.2.4 傅立叶变换红外光谱(FT-IR)分析

采用傅立叶变换红外光谱仪分别分析炭和催化剂SC-Fe/Cu样品表面的化学键和相关官能团结构,如图7所示。由两者的FT-IR谱图可知,污泥基活性炭和催化剂在3 431 cm-1和1 691 cm-1处均是由O-H的伸缩振动和弯曲振动引起的[16]。通过对比活性炭和催化剂的红外吸收谱线可以发现,催化剂在472 cm-1处的吸收峰属于表面Fe-O-Si弯曲振动吸收[17],在557 cm-1处对应于Fe-O[18]。均表明铁元素与载体形成化学键,证明铁元素已成功负载在活性炭载体上,并与污泥基活性炭中的元素以化学键形式结合,以提高催化剂重复使用率,降低催化剂成本。

图7 污泥基活性炭和催化剂的FT-IR谱图

3 结论

本研究通过超声助力铁、铜双金属类Fenton体系技术将污泥基活性炭活化与金属负载过程进行整合,制备出应用效率高的非均相Fenton催化剂SC-Fe/Cu,用以降解丁基钾黄药模拟的矿业废水。研究发现,在活性物质投加的总物质的量为 0.015 mol,铁/铜投加比 8:2,在 550 ℃下焙烧120 min时是最佳的制备条件,制得催化剂SC-Fe/Cu表面粗糙、比表面积增大,Fe2O3为铁元素的主要存在形式,并能较好地修饰污泥基活性炭载体,同时Fe-O和Fe-O-Si键出现在活性位点上使催化剂的稳定性和降解性能更优异,并在构建非均相体系降解丁基钾黄药模拟废水反应80 min后,降解率可达90%以上。本研究提出了一种更优的资源化利用市政污泥的方式,且可有效降解选矿废水,形成固废资源化和废水处理“双赢”的环保新思路。