正渗透-反渗透耦合工艺处理膜滤浓缩液工程实例

王清森,郑 伟,金 晶,张亚东,王 庆,廖广东,王殿二

(1.光大环境修复(江苏)有限公司,江苏 南京 211102;2.上田环境修复有限公司,江苏 常州 213000)

1 引言

《生活垃圾填埋场污染控制标准(征求意见稿)》规定处理渗滤液产生的浓缩液应单独处置,目前浓缩液处置技术应用较多的有蒸发法[1~4]、高级氧化法[5,6]、回喷焚烧炉等[7,8],但直接应用这些技术处理浓缩液成本较高,如能先将浓缩液采用低成本技术减量后再处置可降低浓缩液总体处置成本。

正渗透(Forward Osmosis,FO)是以半透膜两侧低盐废水和高盐汲取液(Draw Solute,DS)的渗透压差为驱动力,使高水化学势废液中的H2O自发扩散到低水化学势的DS中,该过程无需外加压力和能量[9~12],而后结合反渗透等技术将稀释后DS中的盐分与纯水分离,实现从污水中提取纯水的目的。该技术理论上在FO段汲取污水中的水的成本较低[13,14],但是在工程应用中需要将从污水中汲取出的水再从DS中分离出来成本可能较高。为推动FO在实际工程中应用,诸多学者进行了实验室阶段的理论研究[15~17]和工程现场的小试或中试[13,14,18],阐述FO处理废水的可行性,但试验针对的多是生活污水[16,19,20]、工业废水[21]等,报道的膜通量差异较大,为2~10 L/(m3·h)。也有文献报道FO处理垃圾渗滤液,膜通量1.68~8.2 L/(m3·h)[12~14],但规模较小、周期短,而规模高于100 m3/d的FO在填埋场渗滤液膜滤浓缩液的工程应用鲜有报道。

本文介绍了FO-RO耦合工艺处理苏州市某生活垃圾填埋场渗滤液膜滤浓缩液的工程应用情况,以期为类似浓缩液处理工程设计提供参考。

2 工程概况

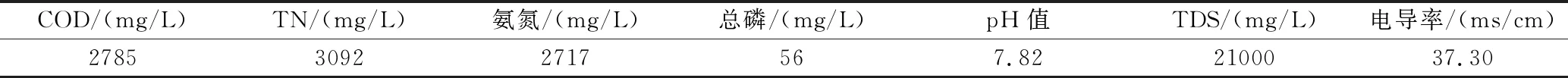

该填埋场是2003年投入使用,2021年库满结束填埋的生活垃圾填埋场。原渗滤液处理系统采用“均质+两级A/O+超滤+纳滤+反渗透”,清水达到《生活垃圾填埋场污染控制标准》[17]中的表3标准后标纳管排放,浓缩液回灌至垃圾堆体。由于浓缩液长期回灌,导致渗滤液中盐分累积浓度高达21 g/L(见表1),原渗滤液处理系统的生化段已无法处理该填埋场的高盐渗滤液,因此导致该填埋场积存了大量渗滤液。

为解决高盐存量渗滤液,2021年底建设了渗滤液全量化处理系统,主体处理工艺为“砂滤+芯滤+两级DTRO+FO-RO+MVR蒸发+母液固化”,产水达到《生活垃圾填埋场污染控制标准》中的表3标准后纳管排放,固化盐泥达到《生活垃圾填埋场污染控制标准》中的表1标准后填埋至本填埋场。其中,FO-RO耦合工艺单元在渗滤液全量化处理系统中的作用是将DTRO系统产生的浓缩液进一步减量化,从而降低浓缩液的处理成本。本文主要报道FO-RO耦合工艺单元在本工程中的应用。

表1 渗滤液原水水质

3 设计规模及进出水水质

3.1 设计规模

FO-RO耦合工艺单元设计处理规模为100 m3/d。

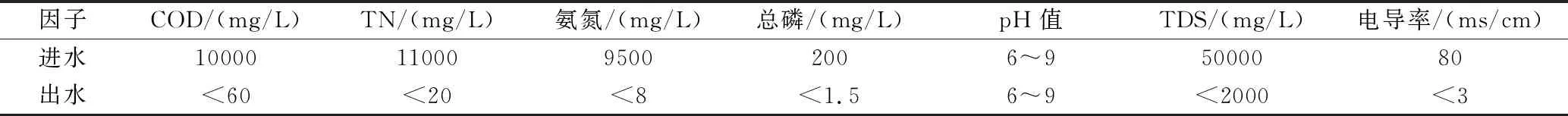

3.2 设计进、出水水质

该工艺单元设计进出水水质指标如表2所示。

表2 设计进出水水质

4 工艺流程

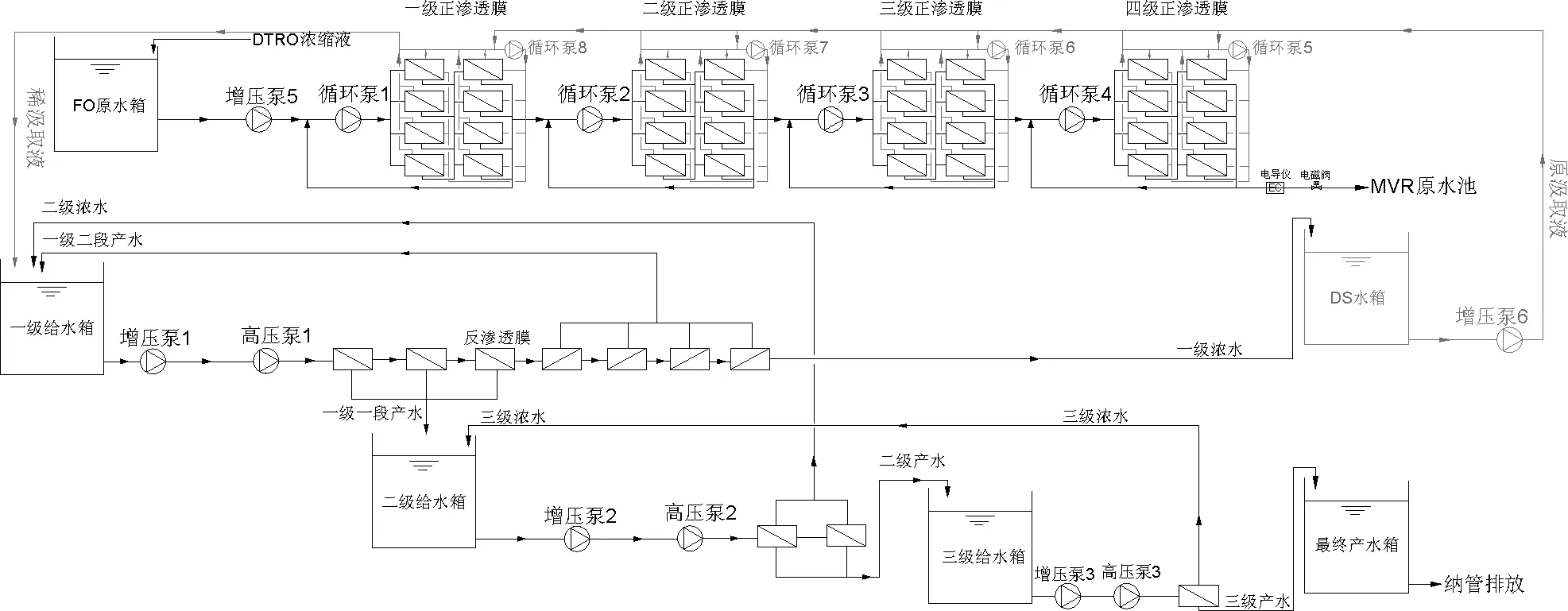

FO-RO耦合工艺流程如图1所示。

图1 FO-RO耦合工艺流程

DTRO浓缩液进入FO原水箱中,在原水箱中加阻垢剂及盐酸调节水质,再依次进入一至四级FO膜废水侧,同时浓盐汲取液从DS水箱中依次进入四至一级FO膜汲取液侧,DTRO浓缩液和汲取液分别在FO膜两侧高速循环,浓缩液中的水分子透过FO膜进入汲取液中,汲取液被稀释后排入反渗透的一级给水箱,而经FO膜减量化后的浓缩液进入后续工艺单元进一步处理。稀汲取液经过三级反渗透处理后产水达到《生活垃圾填埋场污染控制标准》中的表3标准后排放,稀汲取液经反渗透过滤浓缩后实现汲取液的浓缩再生,重新返回DS水箱供FO系统循环利用。

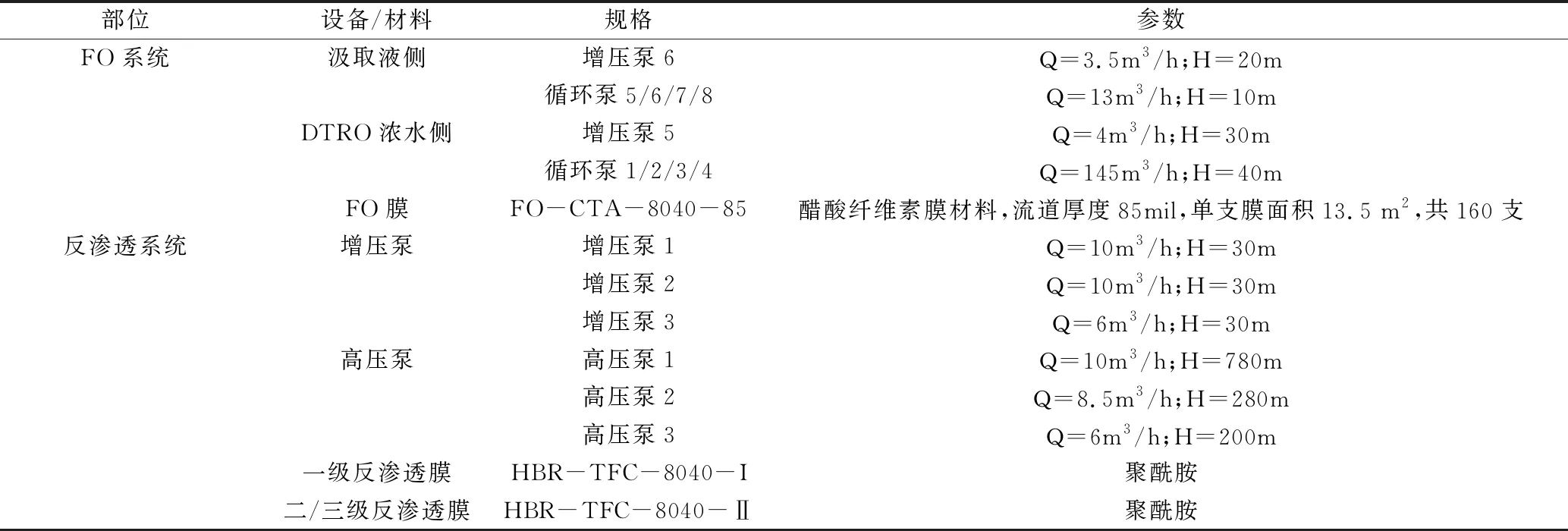

5 主要设备及参数

FO-RO耦合工艺单元所涉及到的主要设备如表3所示。

6 工程设计特点

(1)本工艺设计是FO系统内高水化学势浓缩液中的水分子在不加压的情况下自发扩散到低水化学势氯化钠汲取液中,实现了在低压状态下浓缩液的减量化,节约了电耗。

(2)本工艺设计中DTRO浓缩液首先经过FO膜低压过滤,由于运行压力较低,污染物过膜量相对较少;FO单元的透过液再依次经过三级反渗透逐级过滤,保证了产水的达标率。

(3)本工艺设计中,FO膜流道宽、膜面光滑,且FO膜系统采用低压高流速的方式运行,低压条件下FO膜表面难以形成致密污染层,而高流速可冲散疏松污染层,因此污染物不易在膜表面沉积结垢。

(4)稀汲取液在反渗透的作用下被浓缩,重新进入FO系统中作为汲取液循环使用,且由于稀汲取液为氯化钠溶液,无结垢风险,因此反渗透无需加阻垢剂和盐酸,节省了药剂投入。

7 运行数据处理

笔者收集了2022年1月10日至2022年4月17日期间FO-RO控制系统自动记录的运行数据,数据记录间隔为10 min。由于FO各个单元是由自控或人工控制系统的启停,因此存在无效数据,采用Excel2016剔除无效数据,将每天的运行数据求平均值后进行分析。采用Origin2019b制图与分析。

膜通量是指单位时间内通过单位膜面积上的流体量,计算方法如式(1)所示:

(1)

式(1)中,J为膜通量,L/(m2·h);Q产为FO的产水流量,m3/h;A为有效膜面积,m2。

单位占地面积是指某套系统在单位时间内处理每吨水的占地面积,计算如式(2)所示:

(2)

式(2)中,R为单位占地面积,d/m;S为系统的总占地面积,m2;Q进为系统按进水计算的日处理规模,m3/d。

8 工程运行效果

8.1 污染物去除率

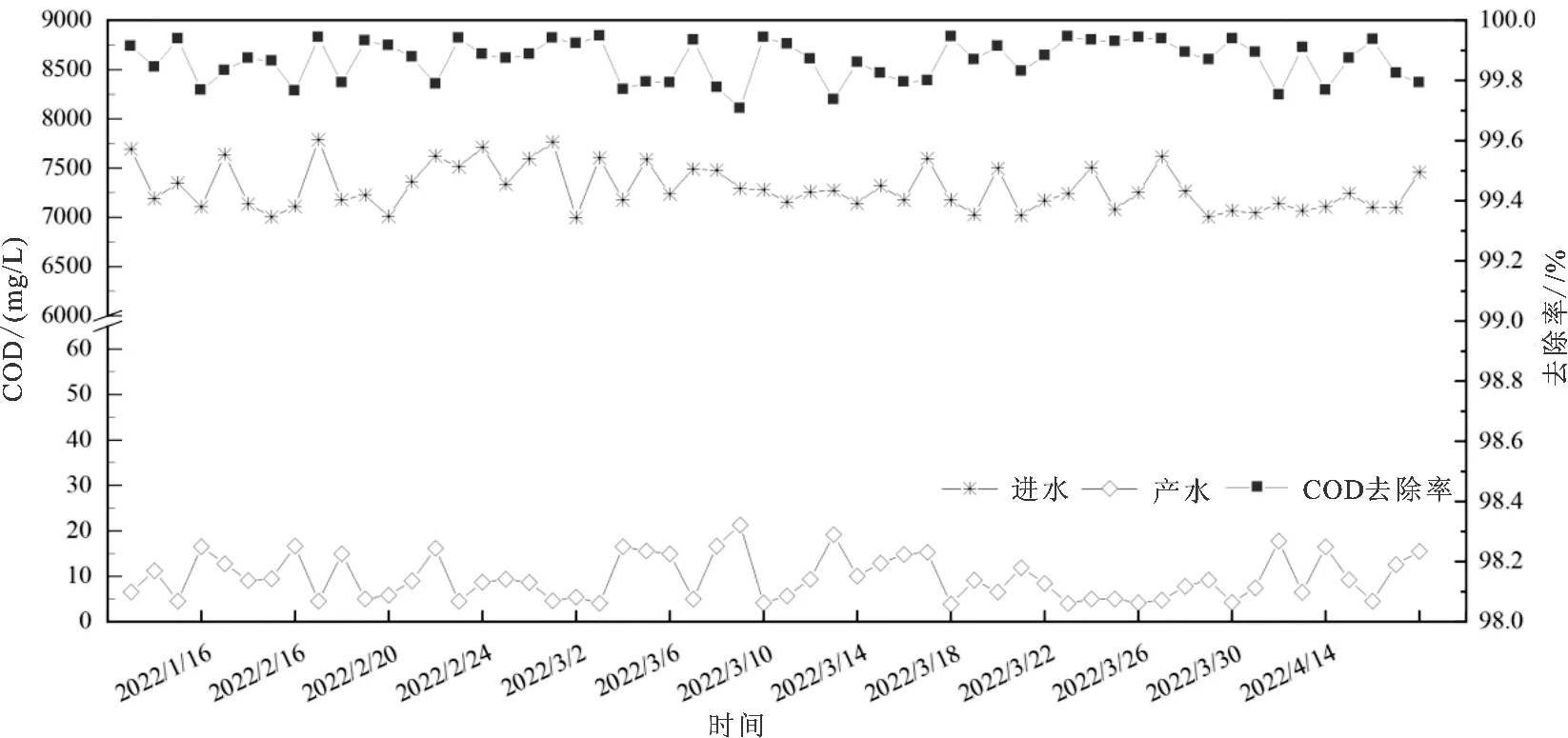

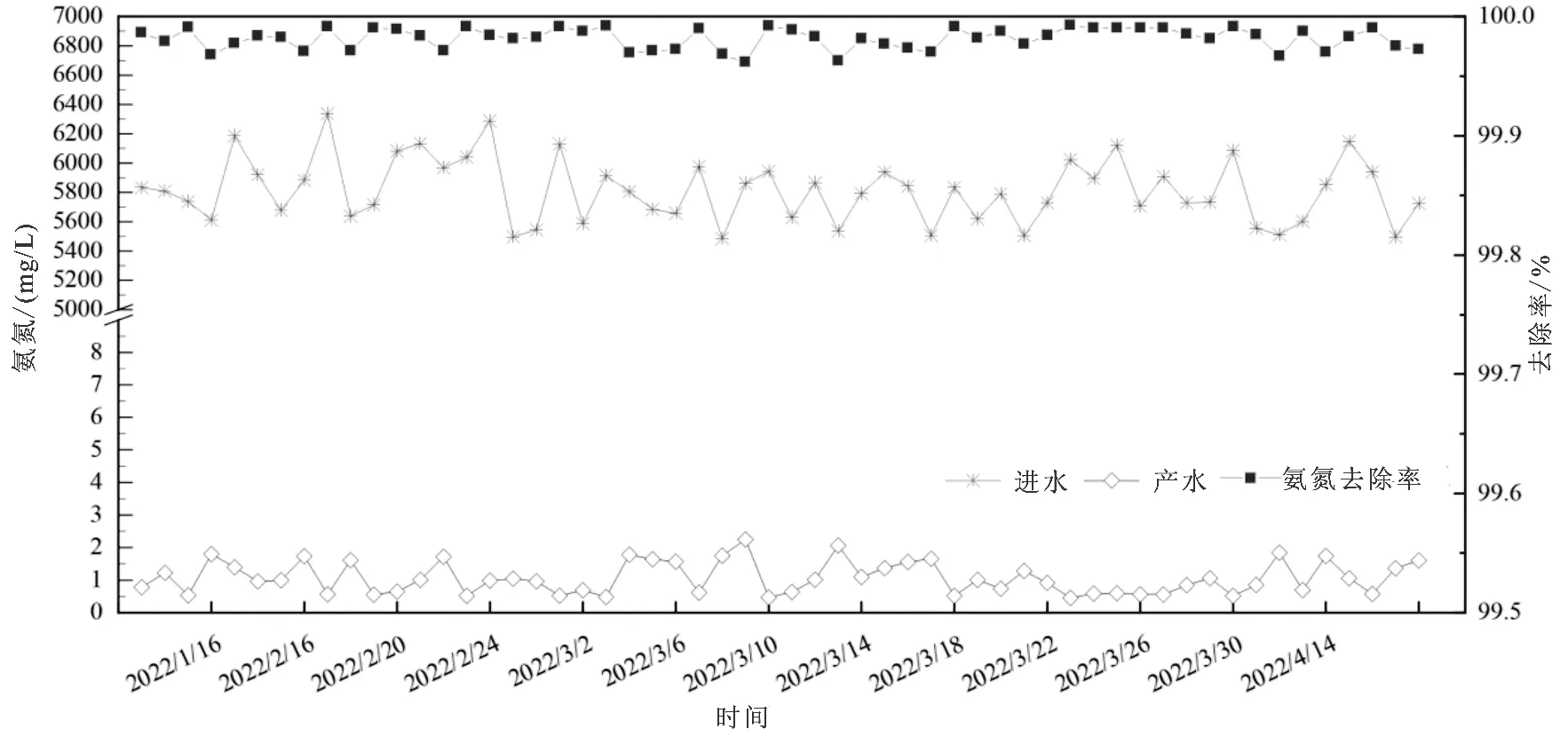

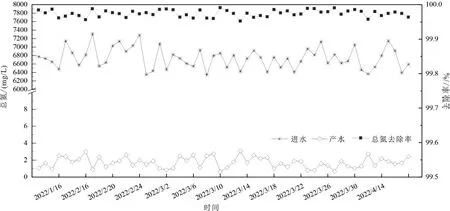

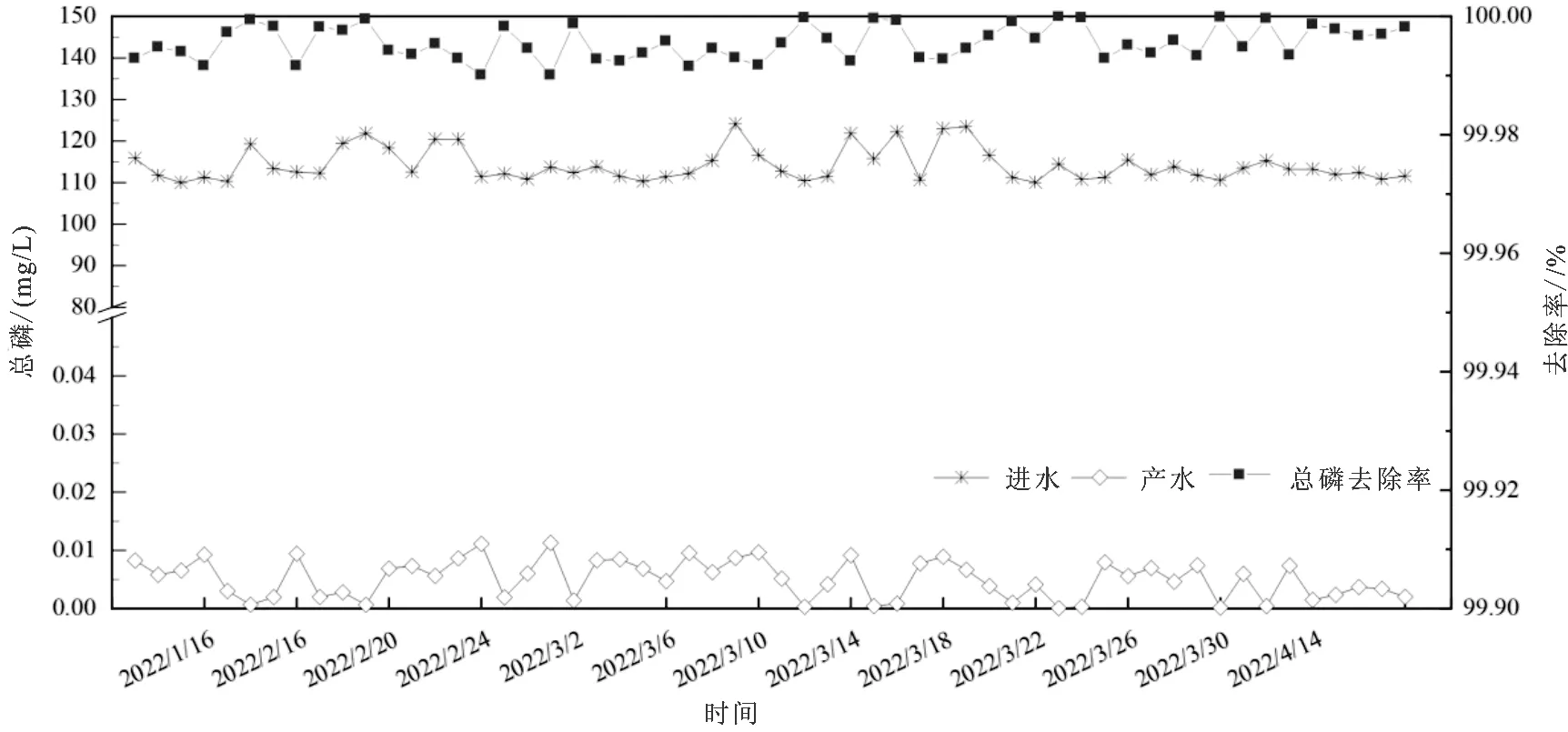

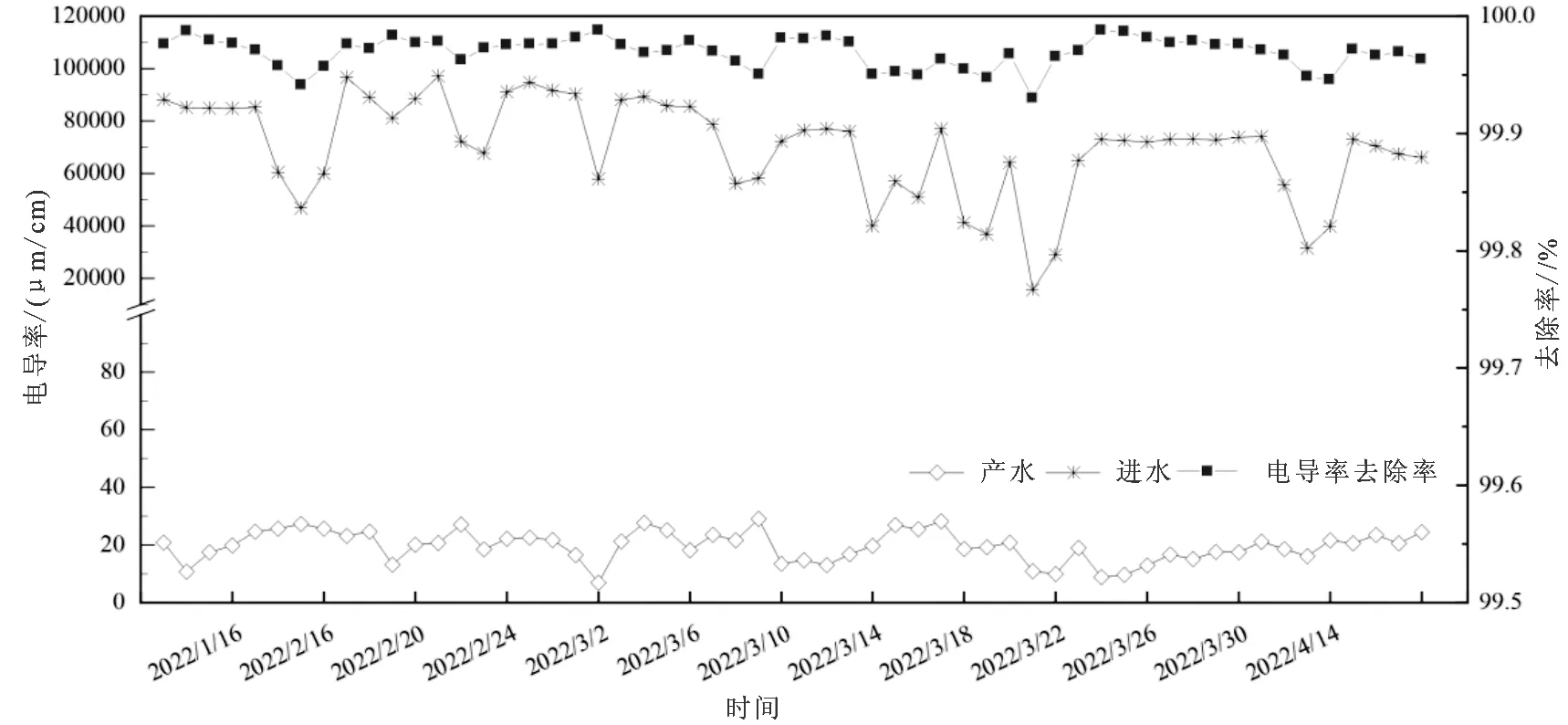

FO-RO耦合工艺对DTRO浓缩液中COD、氨氮、总氮、总磷、电导率的去除效果见图2~图6。由图2~图6可知,进水COD浓度为6998~7787 mg/L时,产水COD浓度为3.85~21.28 mg/L,COD去除率在99.71%~99.95%;进水氨氮浓度为5484~6337 mg/L时,产水氨氮浓度为0.45~2.25 mg/L,氨氮去除率在99.96%~99.99%;进水总氮浓度为6342~7310 mg/L时,产水总氮浓度为0.63~3.08 mg/L,总氮去除率在99.95%~99.99%;进水总磷浓度为110~124 mg/L时,产水总磷浓度为0.0001~0.0113 mg/L,总磷去除率大于99.99%;进水电导率为15644~97135 μs/cm时,产水电导率为6.95~29.02 μs/cm,电导率去除率在99.93%~99.98%。综上分析可知,DTRO浓缩液经过FO汲取后再进入三级反渗透系统过滤,最终产水水质可稳定达到《生活垃圾填埋场污染控制标准》(GB 16889—2008)中表3的排放限值。FO-RO耦合工艺在本工程应用中对DTRO浓缩液中污染物的去除率与张若砺等[13]报道的一致。

表3 主要设备与材料

图2 FO-RO运行期间进出水COD浓度变化情况

图3 FO-RO运行期间进出水氨氮浓度变化情况

图4 FO-RO运行期间进出水总氮浓度变化情况

图5 FO-RO运行期间进出水总磷浓度变化情况

图6 FO-RO运行期间进出水电导率变化情况

8.2 FO系统运行情况

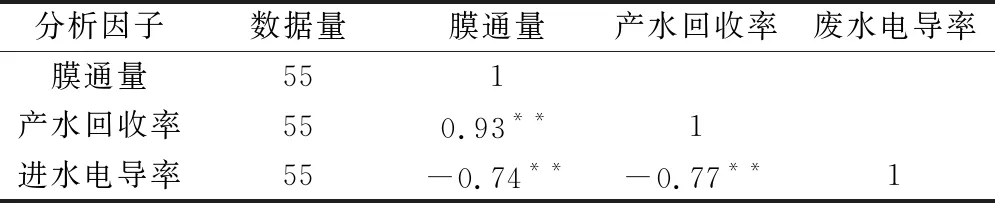

FO运行过程中膜通量与回收率变化如图7所示。FO膜的平均膜通量为1.125 L/(m2·h),平均产水回收率为57.78%,总体上看,FO系统的产水回收率和膜通量略有上升,膜通量和产水回收率个别点位波动较大,结合图6对比分析,初步判定这是由于FO系统的进水电导率波动较大,FO回收率和通量升高的点位即FO进水电导率降低的点位。进一步的,将FO进水电导率、膜通量、产水回收率进行相关性分析(表4),结果显示产水回收率与膜通量显著正相关,进水电导率分别与膜通量和产水回收率呈现显著负相关,表明了FO进水的电导率大小对系统的膜通量和产水回收率有极大的影响,这是由于FO膜工艺的原理是利用膜两侧水的渗透压差,汲取液侧是人工配置的,电导率相对稳定,废水侧电导率则是根据DTRO膜运行情况和原水水质情况变化。FO系统在本工程应用中的膜通量为1.125 L/(m2·h),小于前人1.68~8.2 L/(m2·h)的报道[5-7],这主要是由于本工程中DTRO浓缩液盐含量过高导致膜两侧渗透压差较低有关,浓缩液盐含量高同样会由于膜两侧浓差极化现象进一步降低渗透压差造成膜通量降低[14]。

图7 FO膜通量与产水回收率变化情况

表4 FO运行参数相关性分析

9 投资及运行成本

FO-RO耦合工艺在本工程应用中建设费投资约620万元,建设安装周期15 d,占地面积约210 m2,单位占地面积为2.1 d/m。以产水计算运行成本中,除人工外的直接运行成本为67.92元/m3(以净水计则为39.24元/m3)。相比于直接采用蒸发处理的成本为258元/t(以进水计)[1],先采用正渗透技术将浓缩液减量处理后再采用蒸发技术处置浓缩液,其成本为(39.24+258×0.4222)=148.17元/m3,节约了42.57%的处置成本。

FO系统的运行成本具体分析如表5所示。

表5 FO系统运行成本分析

10 结论

(1)规模为100 m3/d的FO-RO耦合处理系统建设投资约620万元,占地面积约210 m2,单位占地面积为2.1 d/m,吨产水成本为67.92元。

(2)FO-RO耦合工艺在本填埋场DTRO浓缩液减量化处理工程应用中,对COD的去除率大于99.7%,对氨氮、总氮、总磷、电导率的去除率均高于99.9%。

(3)FO膜在本工程应用中处理DTRO浓缩液的平均膜通量为1.125L/(m2·h),平均产水回收率为57.78%。

(4)与浓缩液直接蒸发处置相比,先将浓缩液采用正渗透技术减量处理后再进蒸发处理系统处置,浓缩液的运行处置费用可节约42.57%。