基于混合特征融合的数控铣床切削过程监控*

刘佩瑶,臧阳阳,杨 洛,张 晨,杨 扬

(1.清华大学工业工程系,北京 100084;2.中国航空综合技术研究所,北京 100028;3.成都飞机工业(集团)有限责任公司,成都 610091)

0 引言

数控铣床切削在智能制造中应用非常广泛,准确高效的过程监控和异常检测,对于及时发现异常、保证产品质量和提高生产效率具有重要的意义[1]。传统制造过程的数据采集和监控主要针对于零件加工完成后的形位公差、几何尺寸等质量数据[2-3]或同源传感器采集到的过程数据[4-5]。随着信息技术的发展,使得实时收集数控系统、振动平台、遥感设备等不同系统产生的多源数据流并对其进行监控成为可能。如何对多源数据进行融合分析,实现制造过程的智能化控制,已成为现代质量控制领域的研究热点之一[6]。

根据数据融合的层次,现有多源数据融合的研究可分为数据层融合、特征层融合和决策层融合三类。例如,璩晶磊等[7]基于模糊证据理论的数据层融合方法,实现制造过程质量数据的精确采集和监控;LIU等[8]将数据层融合与系统退化建模结合,对退化单元的状态进行监控。当多源传感器是异质时,只能在特征层和决策层进行融合。WANG、梁晓莹等[9-10]从多源信号分别提取特征并将这些特征融合成单一的特征变量,用于生产过程异常的识别。李浩平等[11]通过多个卷积神经网络输出的决策层融合,对铣刀状态进行准确监测。虽然采用以上多源信号融合的方法,在一定程度上可以使异常检测的精度有所提高,但会导致特征的复杂化和维度增长。大量的冗余信息和相关性将会降低异常检测的准确性,多源数据的有效融合至关重要。

对此,本文针对数控铣床切削过程,提出一种基于ID3算法的混合特征融合方法。通过对比表明了ID3算法在融合特征方面的优势,并结合实验分析验证了该方法的有效性和可行性。

1 过程监控算法

本文提出的基于混合特征融合的过程监控算法框架如图1所示。在数据层,首先利用NC代码触发将多源传感器采集到的信号同步,采用动态时间规整(DTW)将时间序列分割成多个样本;在特征层,根据不同过程变量的物理意义提取其统计分布特征、时域特征、频域特征或熵特征,并基于ID3算法的思想对混合特征进行选择融合;在决策层,将融合得到的特征(HFF)输入到4个训练模型中,并对4个输出进行决策层的融合,实现对多源数据的精准异常检测。

图1 基于混合特征融合的过程监控算法

1.1 多源数据时间配准

目前,数控铣削过程数据的采集集中在数控系统内嵌的传感器以及外置的传感器两方面。其中,内嵌的数据(如主轴电流、主轴转速等)与NC代码运行的时间标记一致,外置的数据(如振动信号、声发射信号等)无时间标记。因此首先要将这些多源信号在时间上对齐[12]。由于外置信号在切削开始时往往会产生显著的振幅,因此可以将振幅起始点与NC代码触发的时间点对齐,从而实现多源数据的配准,该振幅起始点可以通过设置一个稍大于一般环境噪声的振幅作为阈值找到。假设对齐后的p维多源时间序列表示为:

X={x(j,t)}j=1,…,p;t∈Tj

(1)

式中,x(j,t)为第j个变量在t时刻记录的数据。对于不同的过程变量j=1,…p,其采样时间序列Tj={t1,t2,…,tnj}长度可能不同,这取决于测量该变量的传感器的采样频率是否相同。当采样频率不同时,可对高采样频率的变量进行降采样或对低采样频率的变量进行插值,以此保证不同变量的序列长度一致,便于后续的序列分割和特征提取。特殊地,当采样频率相同时,有n1=n2=…=np=n,此时X∈Rp×n。

1.2 时间序列分割

图2 二维时间序列的滑动窗口工作示意图

(2)

表1 最优子序列分割算法

1.3 特征提取

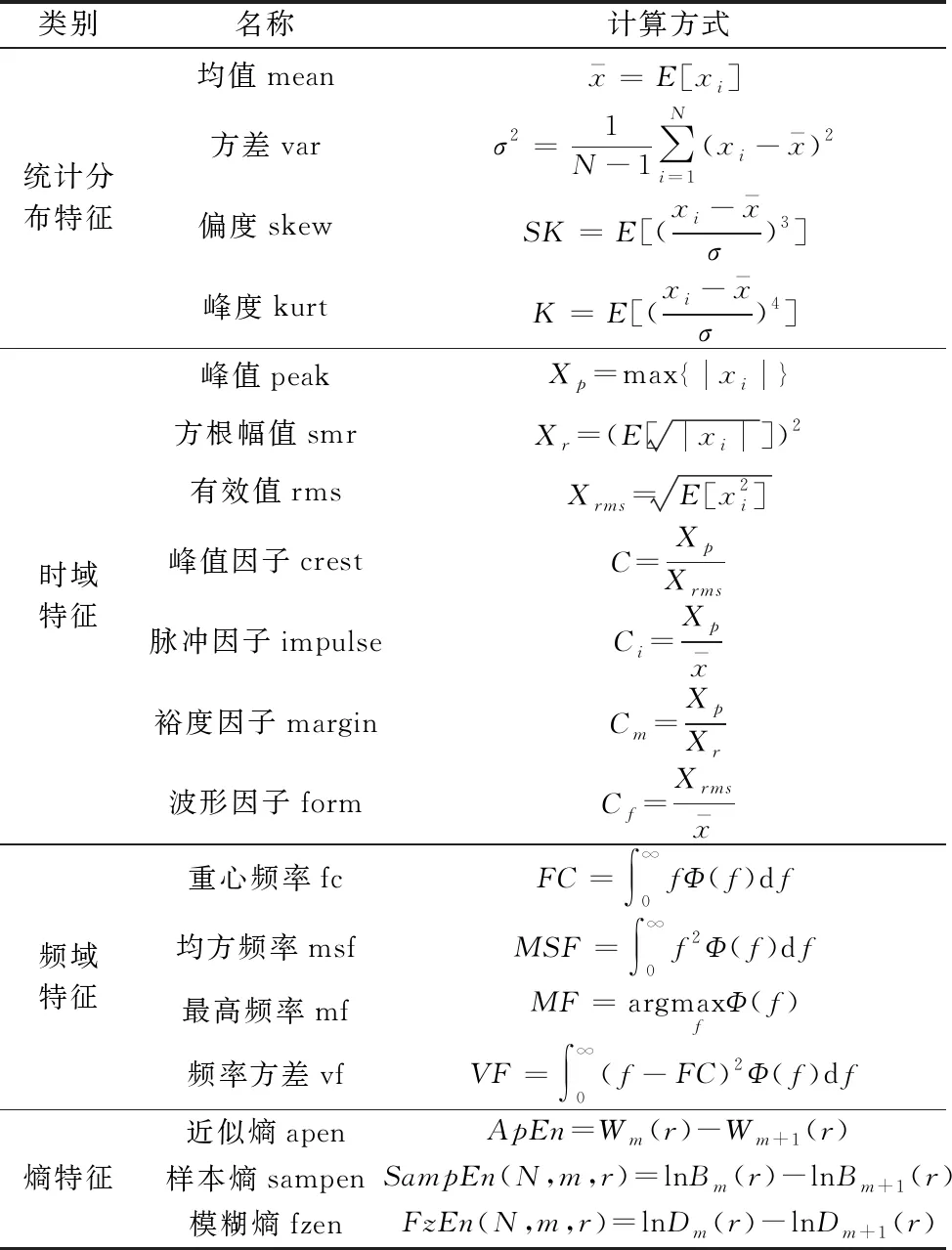

提取多源数据的多种特征可以提高异常识别的精度和效率,有利于模型可解释性和异常诊断。本文选取如表2所示的统计分布特征、时域特征、频域特征、熵特征共18种混合特征。

表2 多源数据18个特征

表中,Φ(f)表示单边功率谱密度函数,自变量为频率f,因变量为功率谱Φ。Wm(r)、Bm(r)、Dm(r)表示不同计算方法[14-16]得到的平均相似率,其中m为划分子序列个数,r表示相似度比较的阈值。

1.4 混合特征选择融合

为了提高模型的学习性能与检测精度,需对上述混合特征进行选择融合。本文基于ID3算法的思想来选取信息增益最大的特征属性进行融合,在减少线性相关性较大的特征的同时去除无用的冗余特征,得到最有差异和富有信息的特征[17]。具体步骤如下:

(1)计算样本集D的信息熵为:

H(D)=-p0log2p0-p1log2p1

(3)

式中,p0和p1分别表示样本集中正常样本和异常样本的比例。H(D)越大,表明样本的不确定性越大。

(2)若特征属性Ak(k=1,…,K)被选为分类属性,则利用k划分异常数据集的条件熵为:

(4)

(3)计算特征属性Ak的信息增益为:

Gain(Ak)=H(D)-H(D|k)

(5)

(6)

式中,y(i,k)表示第i个子序列的第k个特征,该矩阵中的每一行代表对应子序列的融合特征向量。

1.5 决策层融合

为提高模型鲁棒性,将Y和对应子序列的异常标签作为多个二分类器的输入进行多模型训练。本文选取逻辑回归(LR)、支持向量机(SVM)、高斯朴素贝叶斯(GNB)、梯度下降决策树(GBDT)四个模型对异常进行实时监控[18]。决策层融合时,当4个模型中有3个以上输出异常则触发警报。

1.6 评估指标

为评估HFF的异常检测效果,本文采用误报率(FAR)和漏报率(FPR)作为两个评估指标,如式(7)和式(8)所示。其中,FAR代表误报异常子序列数量(FN)占所有异常子序列数量(FN+TN)的比重,FPR代表漏报异常子序列(FP)数量占所有正常子序列数量(FP+TP)的比例。

(7)

(8)

2 实验与分析

2.1 实验设计

模型验证实验在某航空单位的一台龙门铣床上进行,该铣床的额定主轴转速为2000 r/min,额定功率为18.5 kW,额定电压为380 V。铣削刀具型号为60R3,刀杆长60 mm,直径3 mm,被加工的零件为铝合金材料,是一个长宽高各为200 mm,150 mm和60 mm的空心立方体结构 ,该结构的设计模仿了航空产品中常见的薄壁高刚的空心网格结构,实验切削参数如表3所示。

表3 数控铣床切削参数

薄壁零件的加工过程中易出现“弹刀”异常。弹刀是指刀具因受力过大而产生幅度相对较大的振动,造成工件过切和损坏刀具等现象。这种异常现象的及时发现,在一定程度上可以保证加工过程的安全,控制产品质量,降低加工成本。为获得较好的多源数据融合效果,实验采集的数据包括两部分,分别是:①振动信号3种:主轴振动信号PA(m/s2),零件左端振动信号LA(m/s2)以及零件右端振动信号RA(m/s2);②数控系统数据3种:主轴转速N(r/min),主轴电流I(占用机床的百分比:A/%)和主轴功率P(占用机床的百分比:kW%)。加工过程和数据采集系统如图3所示。

图3 实验设计和数据采集

同时,实验还收集了零件内表面的图像数据用于判断弹刀是否发生。当弹刀发生时,刀具的剧烈震颤会在零件表面留下明显的划痕。图4表示某零件加工过程中收集得到的6维时间序列和其发生弹刀的零件内表面图。

(a) 6维时间序列

(b) 发生弹刀的零件内表面

2.2 实验结果分析

为验证本文基于混合特征融合的数控铣床异常检测的有效性,分别进行了滑动窗口长度对子序列分割的影响、融合特征个数在不同模型下对异常检测精度的影响、HFF与其他特征降维方法的异常检测精度对比3个实验。算法仿真环境均为:编程语言为Python,实验机器配置为32.0 GB内存,Core(TM) i9-9900K处理器,Windows操作系统。实验结果如下:

(1)滑动窗口长度对子序列分割的影响。为比较不同滑动窗口长度对子序列分割的影响,进行了DTW序列相似度的对比分析。由图5可知,当该曲线的全局最小点对应的窗口长度即为最优的窗口长度,计算得到l*=4.71×105。

图5 不同滑动窗口长度下的DTW欧式距离

根据该l*,可将所有时间序列分割为128个子序列,即Xi∈Rp×l*,i=1,…,128,根据弹刀的0/1信息可将其分为63个异常子序列和65个正常子序列。进一步将其分为训练集(80%)和测试集(20%)。

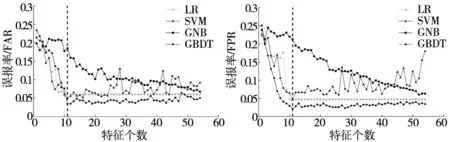

(2)融合特征个数对异常检测精度的影响。对于每个子序列Xi,按照表1对不同的物理量提取其代表性的特征,例如,对于PA、LA、RA,提取其统计分布特征和时域特征;对于N、I、P,提取其频域特征和熵特征。一共得到3×11+3×7=54个特征。基于ID3算法对这些特征进行逐步选取融合,图6表示不同特征个数下不同模型在测试集上的误报率和漏报率。对于LR、SVM和GBDT来说,当HFF含有11个特征分类效果最好,且GBDT可实现最低误报率和最低漏报率,分别为FAR=0.035,FPR=0.021。对于GNB来说,其漏报率和误报率随着特征个数的增加而减少,即其分类效果随着特征个数的增加而变好,但始终弱于其他3个分类器的最优分类结果,其可能原因是高斯分布假设不被满足。

(a) 误报率 (b) 漏报率

基于上述分析,采用前11个特征构建HFF,即HFF={Npeak,Iskew,Irms,Pskew,Pkurt,Ppeak,RAvf,Nskew,Pform,PAfc,PAmsf}。这表明Npeak(主轴转速的峰值特征)时关键特征,即它包含的数据异常信息量最大,因此在实际铣削过程中,若检测到弹刀的发生,可通过及时降低主轴转速来避免弹刀的持续发生,确保工件的质量。另外,11个特征中不包含LA(零件左端振动信号),这是由于LA和RA线性相关度高,从而造成该变量及其特征的冗余。

(3)HFF与其他方法的异常检测精度对比。为进一步探究上述方法构造的HFF用于异常检测的有效性,将HFF与主成分分析(PCA)、线性判别分析(LDA)两种特征降维方法进行对比。决策层融合后,3种方法在测试集上的误报率和漏报率如表4所示。

表4 HFF和LDA、PCA的异常检测结果对比 (%)

从表4可以看出,HFF的漏报率和误报率都是最低的,远远强于PCA和LDA,表明了基于ID3算法融合得到的混合特征用于异常检测的优越性,这得益于混合特征的可解释性和融合方法的信息最大化。

3 结论

针对数控铣床切削过程的多源数据监控问题,通过基于ID3算法的混合特征融合提高了异常检测的精度,得到以下结论:

(1)采用适当的滑动窗口对时间序列进行分割,有利于异常的完整性和异常检测的效率;

(2)合适的融合特征个数可以一定程度上提升分类模型的性能,在本文的实验中11个特征个数是最优的;

(3)通过对HFF与PCA、LDA的比较,对多个模型的决策融合后, HFF的误报率和漏报率明显更小,更适合用于多源特征融合;

(4)本文提出的基于ID3算法的混合特征融合方法能够准确识别数控铣床的弹刀异常,并为异常的诊断和处理提供了方向。该算法在其他工业场景中的应用是未来研究重点。