大型冲击式水轮机调速系统在云南高桥水电厂的应用

潘熙和,高 雄,方斌臣,严国强,朱明光,聂 伟

(1.长江科学院 长江控制设备研究所,湖北 武汉 430010; 2.云南昭通高桥发电有限公司,云南 昭通 657000)

0 引 言

大型冲击式水轮发电机组,出力范围为30~500 MW,适用于300~3 000 m较大范围的水头,且无需建筑大型水坝和建造下游尾水管,对自然环境影响也较小。为了更大限度利用水能,大型冲击式水轮机一般设计有4~6个喷针,多个喷针射流能量同时供给转轮做功[1]。目前,国内针对大型冲击式水轮机调速系统进行了相关研究。安刚等[2]依托新疆布伦口-公格尔水电站,对冲击式水轮机调速器机械液压系统进行了详细研究。王丽娟等[3]依托中国第1座高水头电站——云南以礼河水电厂在不同时期具有代表性的冲击式水轮机调速器运行实践,针对孤立负荷运行问题和折向器与喷针的联动控制问题进行了分析,并提出了处理方案。

目前,冲击式水轮机调速系统的技术环节已日趋成熟,但是在某些方面还存在进一步优化空间,如为适应电网要求的一次调频功能、历史数据保存和回看、多喷针之间的转换等技术环节。本文介绍了一款大型冲击式水轮机调速系统在云南高桥水电厂的应用,包含机械设计原理、测频精度、人机界面功能和多喷针切换与同步等多项关键技术,对水电站的安全、稳定、经济运行有重要意义。

1 调速系统硬件

调速系统的硬件包括机械液压部分和电气控制部分,机械液压部分布置在水轮机层,电气控制部分布置在发电机层。整套硬件设备均采用标准化元件和模块式结构设计,提高了调速系统的可靠性和可维护性[4]。

1.1 调速器机械液压系统

调速系统采用5套并联组合的囊式蓄能器组作为压力油存储装置,每套囊式蓄能器可以在机组正常运行时进行单独检修,而不必机组停机;调速器有4套独立的喷针调节单元、1套偏流器控制单元以及具备电气和液压信号控制的事故配压阀,在事故配压阀动作时,能同时关闭喷针和偏流器。

1.1.1 囊式蓄能器组

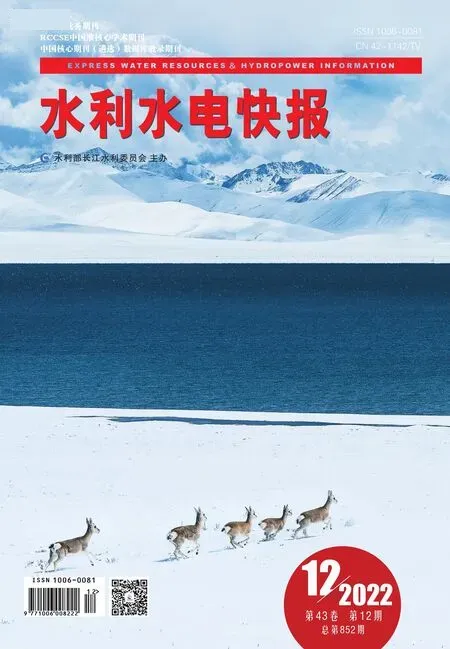

囊式蓄能器组是由囊式蓄能器、截止阀(检修阀和工作阀)、测压表计等组成,作为储能装置给调速器提供稳定的压力油[5]。其工作原理见图1。

正常工作时,来自油泵的压力油经过工作阀进入囊式蓄能器组中,蓄能器组经过供油阀给调速器提供稳定的压力油,此时工作阀和供油阀打开,检修阀和泄压阀关闭;在某个蓄能器出现故障需要检修时,关闭故障蓄能器的工作阀,并打开其检修阀,使故障蓄能器内的压力油排入回油箱后即可进行检修,其余蓄能器仍可保持工作。测压表计用于控制油泵启动和停止,以保证蓄能器组工作在设计的油压范围内,同时向监控系统实时提供油压的信号。

图1 蓄能器组原理

1.1.2 喷针调节单元及事故停机控制单元

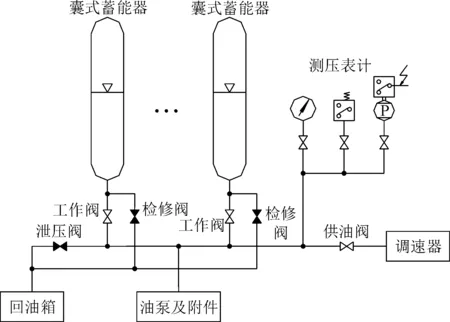

喷针调节单元由比例换向阀、液压锁、单向节流阀及位移传感器组成,是一个一级放大的液压随动控制系统。手动换向阀用于停机检修操作,事故停机液控阀2在机组事故停机后关闭喷针。工作原理见图2。

目前,采用电液比例技术直接控制水轮机接力器已广泛应用于国内外各类型调速器中[3],此处不阐述。在冲击式水轮机组的事故停机过程中,喷针接力器的关闭一般是由电气控制信号输出给比例阀完成的。在出现调速器电控系统失灵或失电的极端情况时,水轮机组控制存在较大安全隐患。该方案把事故停机技术应用到喷针的机械液压控制中,当事故停机电磁阀接收到停机的电气信号动作或机械过速保护装置因机组过速而动作后,都能通过事故停机液控阀1和液压锁的配合使用来切断至比例换向阀和手动换向阀的压力油,同时使事故停机液控阀2动作,直接关闭喷针接力器。

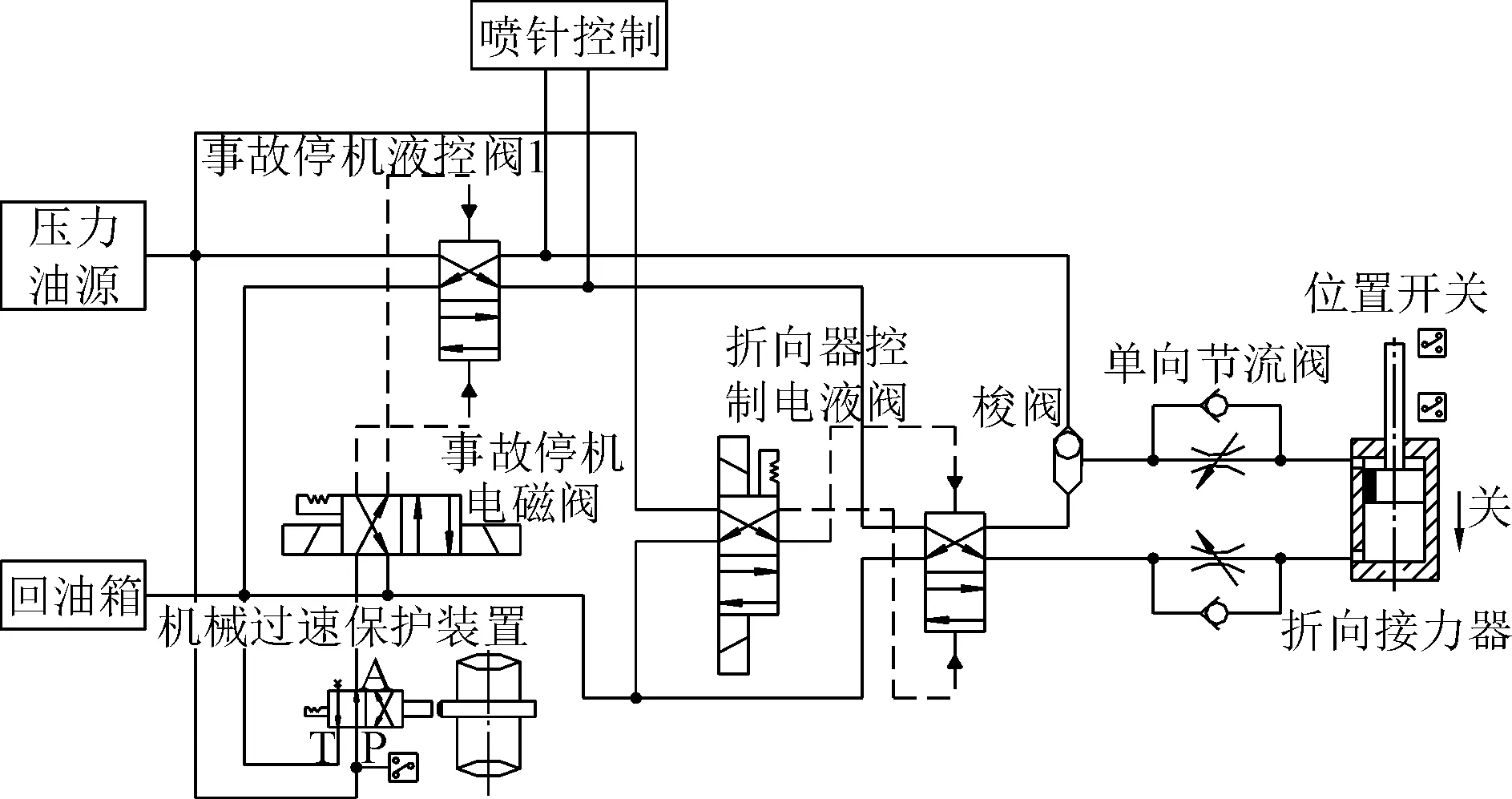

1.1.3 偏流器控制单元及事故停机控制单元

偏流器控制单元由电液换向阀、梭阀和单向节流阀组成。事故停机液控阀1在机组事故停机后关闭偏流器。工作原理见图3。

图3 偏流器控制单元及事故停机控制单元

偏流器要求的动作速度很快,因此偏流器控制阀采用了流量较大的电液换向阀作为其控制元件。当事故停机电磁阀接收到停机的电气信号动作或者机械过速保护装置因机组过速而动作后,事故停机液控阀1将偏流器控制电液阀的压力油口接通回油,同时压力油经过事故停机液控阀1、梭阀和液控单向阀后进入折向接力器关闭腔,直接使折向接力器关闭。

图2 喷针调节单元及事故停机控制单元原理

随着对大型冲击式机组控制系统研究的不断深入,对于多喷针机组,喷针与偏流器采用独立的单元控制是调速系统最理想的技术方案。喷针作为主调节系统,采用比例阀实现闭环连续控制,保证系统运行工况的调节性能和调节品质;偏流器采用开关量控制,利用电液换向阀进行正常开关,其仅在机组甩负荷等大波动时快速关闭,起到机组过速保护的作用。同时,系统设置事故配压阀对所有偏流器进行紧急与快速的关闭控制,确保机组不过速。如果机组设置了反向喷针,亦采用开关量控制,加速机组的停机过程。

该方案的创新点在于:把事故配压阀应用于喷针控制,当事故配压阀动作时喷针和偏流器都关闭,在调速器掉电时可确保系统安全停机。

1.2 调速器电气控制系统

调速器的控制器采用两套可编程计算机控制器(PCC)互为主备冗余,人机界面(触摸屏)采用台湾研华TPC系列平板计算机,三者经以太网互联。

高桥水电厂的PCC核心部件为CP1382,可靠性高且控制功能强大,结合触摸屏的友好界面、灵活的历史数据回访功能,可充分满足调速系统的控制与调节要求。

1.2.1 控制器特点介绍

在水轮机调速器行业,PCC技术优势明显,主要特点是分时多任务操作系统和强大的测频功能[6]。

(1) 分时多任务操作系统。不同于常规PLC的单任务时钟扫描方式,PCC采用的是分时多任务操作系统,可以分配多种任务等级,各等级任务采用不同的扫描周期,这种控制周期可以在CPU运算能力允许的前提下,按照用户的实际要求任意修改。

以高桥水电厂项目为例,将B码对时程序置于1 ms的高速任务中运行;将开入开出程序、PID调节运算、工况计算、信号输出、故障报警等程序置于10 ms的任务中运行;协联数据、PCC与上微机的通信程序则置于150 ms的任务中运行;自动水头的滤波程序则置于1 000 ms的任务中运行。

(2) 强大的测频功能。在调速器最核心的测频环节上,PCC具备测频环节简单、测频精度高、实时性强、可靠性高等优势。由于PCC针对测频环节配备了专用的软件函数和硬件模块,使得测频的外围设计和内部程序都比较简单,容易操作[7]。高桥水电厂调速器在不需要外部残压信号分频的前提下,PCC本体测频精度可以达到0.000 3 Hz,满足水轮机调节系统的速动性和稳定性要求,同时也可以满足电网对机组一次调频等涉网试验的要求。

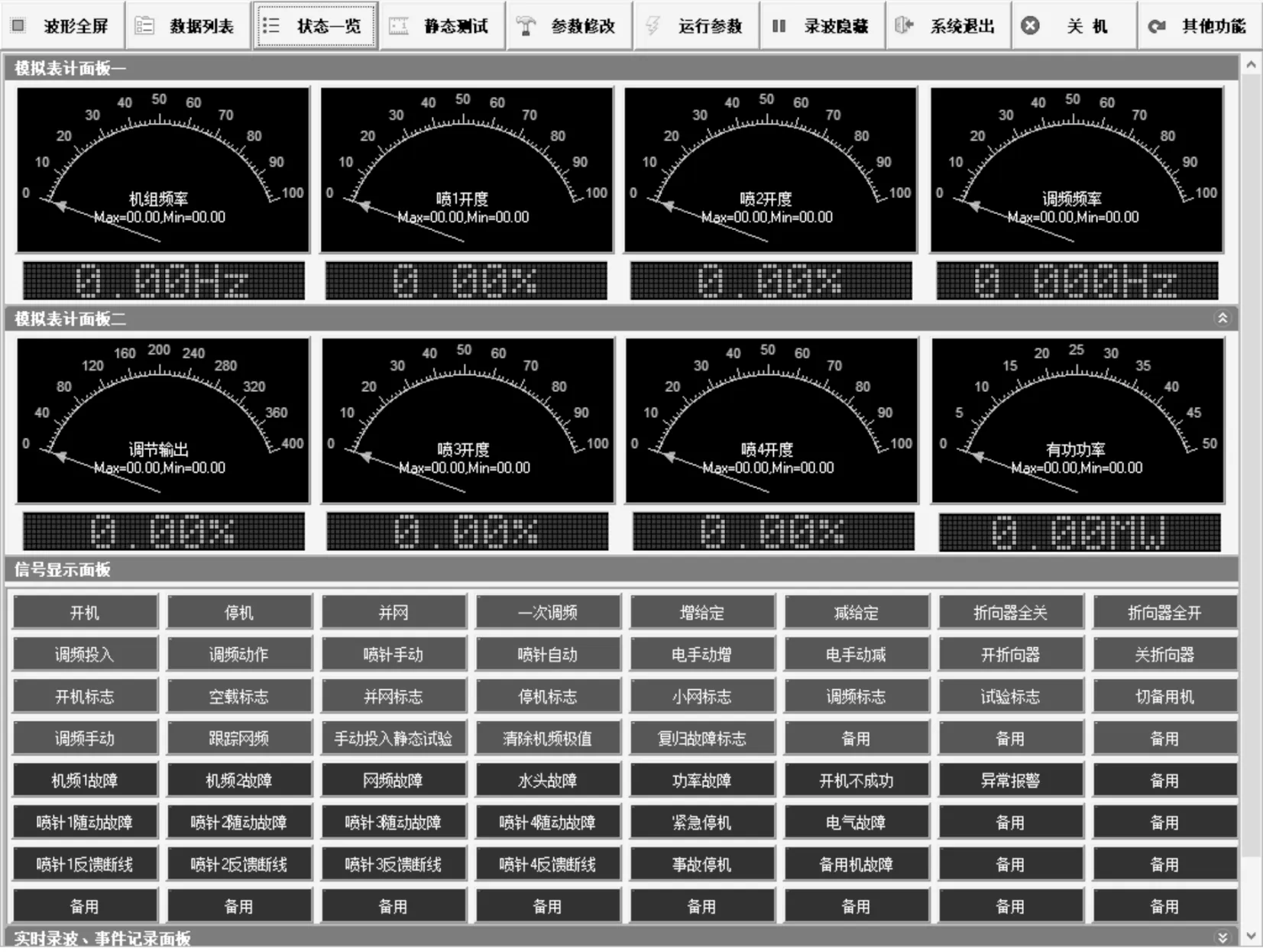

1.2.2 人机界面特点介绍

人机界面(触摸屏)采用台湾研华12寸TPC1250H平板计算机,主显画面如图4,显示调速器常用的参数,画面简洁清晰,信息完备,方便用户巡查。此外,触摸屏程序还配备了数据列表、静态试验、参数修改等读/写画面,以及极值查询、退出/关机、触摸校验等功能画面,以便于用户运行维护。

图4 触摸屏主显画面

相对于其他触摸屏,平板计算机具有强大的历史数据回访功能。调速器PCC中重要的参数均可以保存在平板计算机的硬盘中,高桥水电厂保存了16个模拟量和96个开关量,且数据采样周期可达100 ms,这对电站分析问题、处理故障大有帮助。

1.2.3 多喷针同步控制的原理及特点

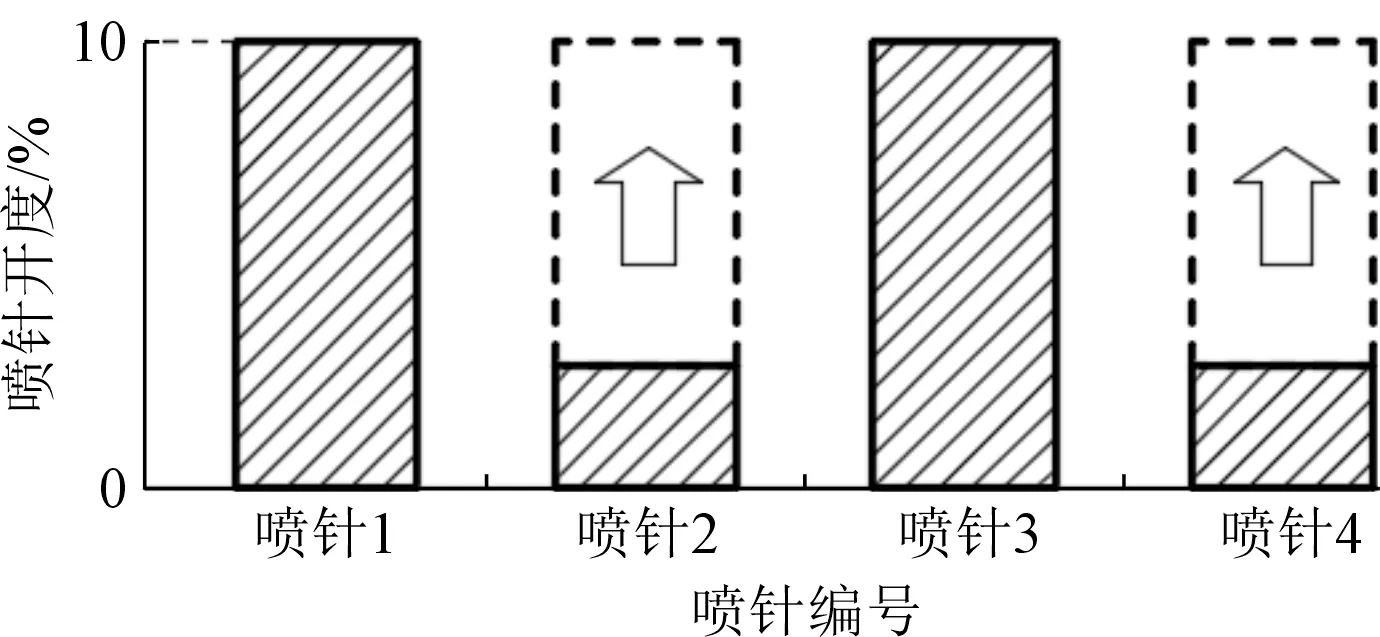

四喷针冲击式水轮发电机组在并网工况下增减负荷的过程中存在两喷与四喷转换的问题,武汉长江控制设备研究所有限公司常用的转换方式有两种:单拐点法和双拐点法。

单拐点法见图5,假定喷针1为主喷,转换拐点为10%。并网增负荷过程中,两喷转四喷时,将1号和3号喷针的开度保持在10%,然后逐步增加(同步增加)2号和4号喷针开度,直至4个喷针的开度都达到10%后,再同步增加4个喷针的开度。减负荷过程中,四喷转两喷时,当4个喷针的开度都达到10%后,将1号和3号喷针的开度保持在10%,然后逐步减小(同步减小)2号和4号喷针开度,直至2号和4号喷针全关,再同步减小1号和3号喷针的开度。

图5 单拐点法

双拐点法见图6,假定喷针1为主喷,两喷转四喷的转换点为20%,四喷转两喷的转换点为30%。并网增负荷过程中,当1号和3号喷针的总开度达到20%时,程序进行两喷转四喷的操作,将20%的总开度平均分配给4个喷针,即将1号和3号喷针同步减小,从10%关回到5%,将2号和4号喷针同步增加,从0开出至5%,直至4个喷针的开度都达到5%后,再同步增加4个喷针的开度。减负荷过程中,当4个喷针的总开度降至30%时,程序进行四喷转两喷的操作,将30%的当前总开度平均分配给两个主喷针,同时关回另外两个喷针,即:将1号和3号喷针从7.5%同步增加,到15%,将2号和4号喷针全关。

图6 双拐点法

在四喷针的转换方式上,以上两种控制模式均有应用,单拐点法对机组出力的波动较小。在多喷针转换过程中,保持主喷开度,同步动作另外两个喷针,相对于同时动作4个喷针,机组的出力变化更平稳;同时参数更加简洁,便于用户理解和维护,应用更加广泛[8]。

2 调速系统在高桥水电厂现场运行情况

2022年6月,高桥水电厂2号机组调速器改造成功并正常投运,各项指标均满足(或优于)国标要求。

2.1 静态特性试验

整机静态特性试验是调速系统最重要的基础试验之一,检验了调速系统整个闭环控制系统中的所有环节,2号机组调速系统静态试验见表1。

表1 高桥水电厂2号机组调速系统静态试验

试验结果表明,转速死区及各接力器摆动值均满足国标要求。

2.2 动态相关试验

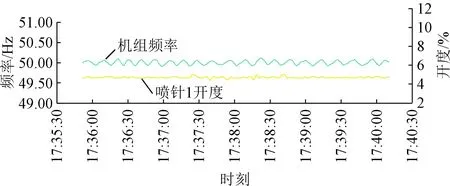

机组空载摆动波形如图7,机频3 min摆动差值为0.14 Hz,满足国标要求。

图7 空载摆动

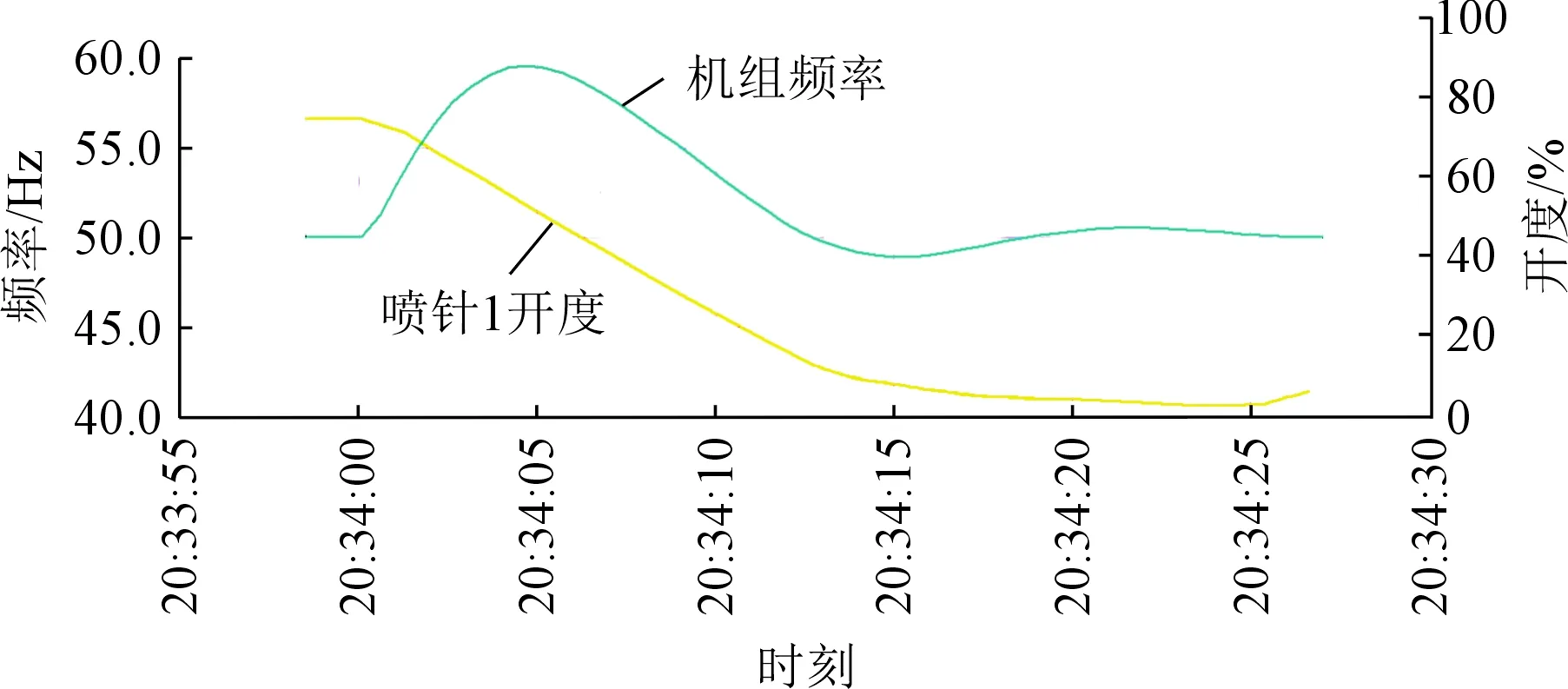

机组甩100%负荷波形如图8,在甩负荷调节过程中,偏离稳定转速3%(1.5 Hz)以上的波动次数Z=2;从甩负荷开始至机组转速摆动相对值不超过±1%为止的调节时间TE与从甩负荷开始至转速升至最高转速所经历的时间TM的比值为7.8,均满足国标要求。

图8 甩100%负荷过渡过程

3 结 论

通过高桥水电厂调速器系统的研发设计和应用,得出以下几点结论。

(1) 把事故配压阀应用于喷针控制,当事故配压阀动作时喷针和偏流器都关闭,在调速器掉电时可保障系统安全停机。

(2) PCC测频环节具有0.000 3 Hz的精度,保证一次调频动作的可靠性和灵敏性,有助于电网稳定。

(3) 触摸屏配备显示及历史数据回访软件,以便用户对设备的维护和数据追溯。

(4) 四喷针系统采用单拐点法进行开度同步,在转换过程中机组出力的扰动量小,变化更平稳。