泄水闸墩滑模施工方案设计与实施要点

文 林,隗 收

(中国水利水电第十二工程局有限公司,浙江 杭州 310005)

1 概 述

某泄水闸墩位于河床主河道内,采用平底宽顶堰型,主要起冲沙及排漂作用。闸室为“U”型结构,每孔闸在底板中间设1条结构缝。闸墩上游端面修圆,并在EL246.40 m处向上游悬挑4.0 m,用于支承坝顶上游侧交通桥。闸顶还布置了电缆沟槽、人行交通及检修平台等,各类梁均简支于闸墩支座上(见图1)。

图1 泄水闸闸墩平剖图(单位:m)

结合工程施工组织设计,泄水闸分两个阶段施工,即在二枯阶段进行右岸3.5孔泄水闸闸墩施工,随后在完成围堰加高加厚填筑后,进行河床中间8孔泄水闸施工。闸墩施工工期较短,在施工总进度计划中,完成右岸3.5个闸墩仅有1.5个月时间,完成河床中间8个闸墩仅有2个月时间;为此,需要对资源配置和技术方案进行优化设计。经分析,闸墩施工难点如下:

(1)闸墩墩身长宽比为9.1∶1,难以控制上下游平直度,为力求上下游混凝土对模板作用均匀荷载,浇筑时混凝土料要上下游同时均匀入仓。

(2) 闸墩门槽插筋对滑模提升影响明显,门槽模板易漏浆。

(3)闸墩EL230.0 m以下为C35抗冲耐磨混凝土,以上为C25普通混凝土,混凝土分段初凝时间、滑升间歇等不相同。

(4)13号闸墩下游接导墙,EL235.0 m以下下游面为平直面,在滑升至EL235.0 m时,需停滑改装模板断面形式。

(5)三枯阶段上游围堰蓄水,基坑渗漏量加大,基坑排水任务艰巨,施工存在安全隐患。

2 滑模设计

2.1 滑模结构

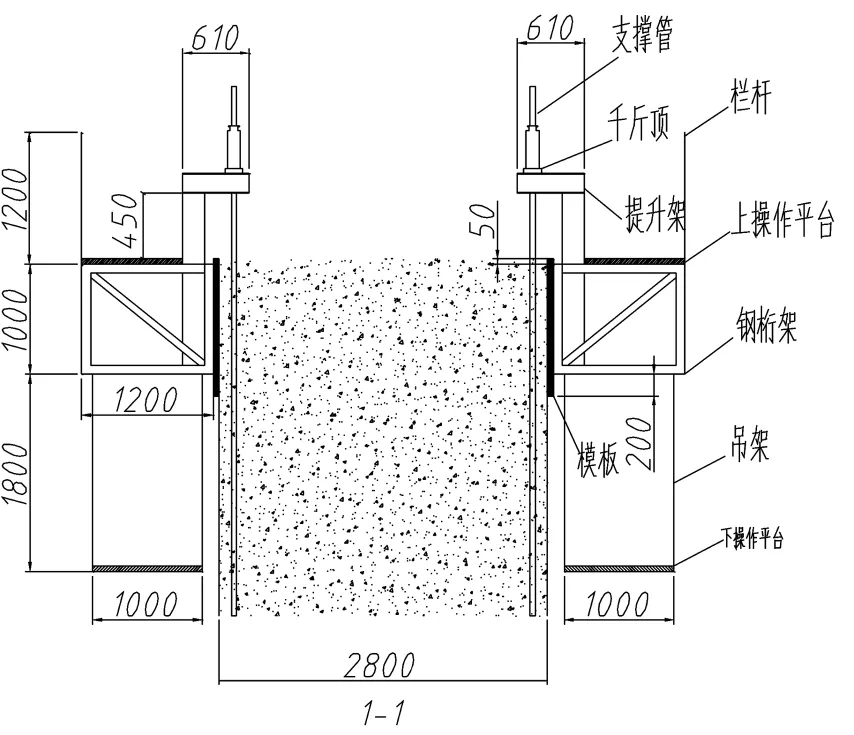

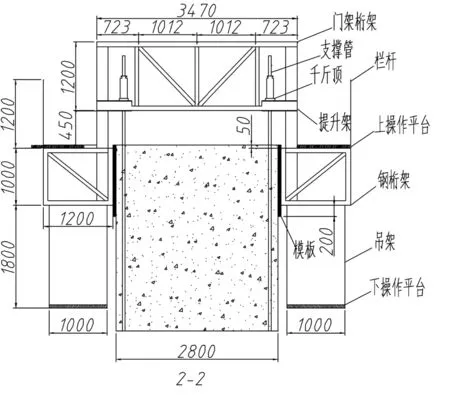

滑模施工设备主要由提升设备、模板结构、配套设备等组成。提升设备主要有穿心式液压千斤顶、液压控制台。滑升模板构造主要有主梁、次梁、模板、围圈、吊栏及工作平台,构件材质均用型钢焊接拼装成型。检测设备有水准仪、全站仪。滑模结构设计如下所示(见图2~图5)。

图2 闸墩滑模钢结构平面布置图(单位:cm)

图3 闸墩滑模钢结构1-1剖面图(单位:cm)

图4 闸墩滑模钢结构2-2剖面图(单位:cm)

图5 闸墩滑模钢结构3-3剖面图(单位:cm)

2.2 结构验算

2.2.1 模板

设计混凝土达到滑升强度的时间为6 h,模板滑升速度为0.3 m/1.5 h,则模板高度为:

H=T×V= 6×0.2=1.2 m

式中,H为模板高度(m);T为混凝土达到滑升强度的时间(h);V为模板滑升速度(m/h)。

模板采用5 mm厚、1.25 m宽钢板,高度1.25 m,模板背肋采用∠50 mm×5 mm角钢,模板与模板连接采用螺栓连接,模板与钢桁架间连接采用焊接方式,优先考虑使用大模板。

2.2.2 围圈

围圈采用桁架方式连接以减轻混凝土侧压力,其中桁架主边框和腹杆均采用角钢,其型号分别为∠80 mm×8 mm和∠63 mm×6 mm;桁架高度为1 m,宽度为1.2 m。

2.2.3 提升架

(1)千斤顶数量核算

N总=N1+N2+N3+N4+N5=200+50+100+284+50=684 kN

式中,N总为总荷载(kN);N1为操作平台系统自重,模板及钢桁架170 kN,液压设备30 kN;N2为施工荷载,平台铺板及电焊机振动泵等计50 kN;N3为卸料对平台的冲击力,100 kN;N4为混凝土的摩阻力,按3 kN/m2计,共284 kN;N5为风荷载,50 kN。

n=N总/P=684/50=13.68=14只

式中,P为单只千斤顶的承受力,50 kN。

根据结构特性,提升架为26榀,采用26只千斤顶满足要求。

(2)支撑杆允许承载能力计算

P允=(a/k) ×(99.6-0.22L) =(0.8/1.8)×(99.6-0.22*60)= 38.4 kN

式中,P允为支撑杆的允许承载力,φ48×3.5钢管(kN);a为工作条件系数,取0.8;k为安全系数,取1.8;L为支撑杆计算长度,取60 cm。

实际支撑管的承受力:

P实=684/26 = 26.3 kN

P允>P实,可行。

提升架高度有1.7、2.7 m两种。千斤顶横梁、立柱均采用20#槽钢,其中2.7 m提升架上横梁为桁架式结构;为防止模板变形,桁架上弦为∠80 mm×8 mm 角钢,下弦及腹杆为∠63 mm×6 mm角钢。

2.2.4 挂架

采用φ18钢筋制作挂架2 m×1 m(高×宽),每间隔1 m布设1个上铺木板挂架,用于出模后混凝土修饰。

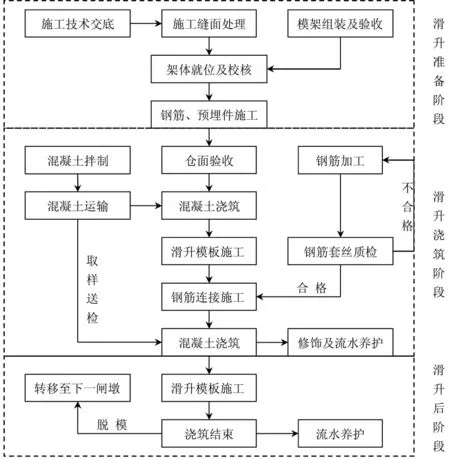

2.3 工艺流程优化

通过研究,优化了滑模施工的工艺流程(见图6)。

图6 闸墩滑模施工工艺流程

3 滑模施工技术要点

3.1 滑升准备阶段

在闸墩滑模施工前,组织技术交底,强调责任、统一指挥;强调质量控制要点。

根据滑模架体设计图纸,检查加工成型后的滑模架是否满足要求,包括千斤顶的数量及位置、模板的平整度及是否涂刷脱模剂、连接型钢的焊接是否牢靠等。

开仓前进行模板校核、钢筋及预埋件的检查验收,并以此为浇筑过程中的质量检查标准,严格按照《水工混凝土施工规范》进行质量检查及验收。

3.2 滑升浇筑阶段

(1)混凝土拌制。严格控制混凝土塌落度、和易性及级配,混凝土砂率过低、骨料粒径不连续均容易导致堵管;试验人员应对拌制混凝土全程质控。

(2)混凝土运输。滑模上升速度应控制在0.3 m/1.5 h,平均入仓混凝土料为12 m3/h,过早运输至现场会导致混凝土塌落度严重丢失,影响泵送混凝土正常进行。通常情况下,在提升滑模20 min前通知拌合站拌制,当混凝土运输至现场时及时入模。

(3)混凝土浇筑。混凝土浇筑和钢筋连接同步进行,在完成一段钢筋套筒连接后,随即进行现场取样,并检查相应分布筋间距。每段滑升完成后,均对主筋间距进行调整。同时,利用全站仪、水准仪每天两次对模板进行校核,确保模板在滑升过程中出现偏差及时纠正。

(4)修饰及流水养护。混凝土出模后,及时进行抹面,局部出现蜂窝麻面、空洞掉块现象,先凿除松散部位后,采用原浆混凝土砂浆进行修补,以保证混凝土永久外观质量。混凝土流水养护及时且不间断,养护用水必须洁净,否则,与混凝土终凝后,混凝土表面将不可修复。

3.3 滑升后阶段

混凝土浇筑至EL246.40 m后,在混凝土初凝后及时脱开所有模板,对上层施工缝面进行处理。吊出滑模设备后,重新布置养护水管管路,保证养护时间不低于28 d。

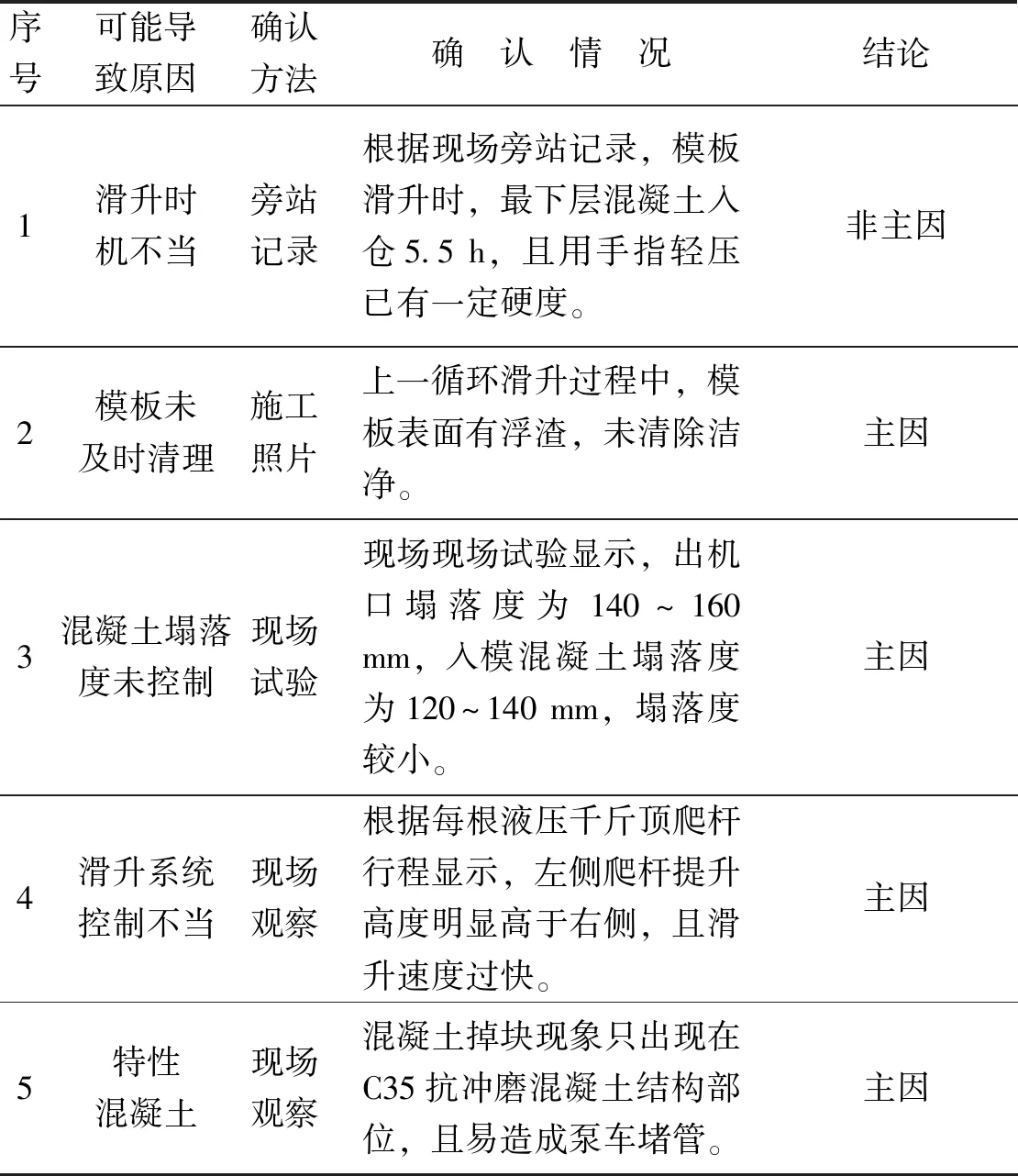

3.4 异常情况处置

滑模施工过程中,按照要求对滑模生产及滑模质量进行过程追踪,详细记录滑模施工出现异常情况的外部条件。综合分析可能导致异常情况的原因,并在后续施工过程中严格控制(见表1)。

针对出现的异常情况,结合分析的原因,采取了如下措施:

(1)掉块现象。对掉块部位进行凿除,并用清水冲洗干净,取同标号同性能混凝土进行修补、压光,并保持湿水养护;将滑出混凝土面的模板采用人工清理,打磨光滑,经验收合格后方可继续浇筑混凝土。

表1 异常情况原因分析表

(2)闸墩表面出现轻微错台。对错台部位采用人工打磨,保证表面光滑。同时,检查液压系统各油管管路,对不能正常工作的液压千斤顶进行及时更换,严格控制滑升速度。对闸墩轴线进行复测,每天两次,并出具校模单,提前预防因滑升系统控制不当造成的轴线偏差。

(3)塌落度控制。严格控制混凝土拌和时机,在滑模开始提升前10 min,开始拌和混凝土,一次拌和量只限制为20 cm层厚的设计用量;不得一次拌和过量混凝土,导致现场等待时间过长。

4 方案实施效果

闸墩滑升模板施工完成后,质量评定等级全部合格,优良率90.9%。闸墩墩身达到了精品工程的要求,其形体优良,圆弧头迎水面光滑平顺,门槽侧面棱角分明,混凝土表面光泽亮洁,外光内实,克服了传统组合模板施工混凝土表面气泡的缺陷。

同时,右岸3.5孔泄水闸16~18号标准闸墩、河床中间8孔泄水闸8~15号标准闸墩混凝土滑升模板施工时间均超进度计划完成,为闸墩牛腿施工、预制梁吊装、排架柱施工及金属结构安装工程等赢得了宝贵的工期。

5 结 语

针对泄水闸闸墩墩身自身结构特点与工程施工难点,为了保质保量、快速高效进行闸墩混凝土浇筑,设计了滑模结构,优化了施工工艺,有效处置了滑模施工技术方案实施过程中的异常情况,控制了滑模混凝土施工速度,节省了施工工期,取得了明显的社会效益与经济效益。