分子筛顺控故障原因分析与对策

邹殿超

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

某公司煤制化肥项目位于中国东北极寒地区,空分装置采用深冷精馏技术[1-2],标况下氧气的设计产能为4.5×104m3/h。该装置包括: 空气过滤系统、空气压缩系统、空气预冷系统、分子筛纯化系统、分馏塔系统、液体储存系统等。分子筛纯化系统由2台分子筛吸附器和1台双管板蒸汽加热器组成,分子筛吸附器吸附空气中的水分、二氧化碳和一些碳氢化合物,为后续工段提供合格净化空气。

1 分子筛纯化顺控系统

1.1 分子筛纯化吸附器工作原理

分子筛纯化吸附器是2台圆柱形卧式容器,每台容器中均填有分子筛吸附剂。2台分子筛吸附器是交替工作的,即当1台容器内的吸附剂处于吸附工作状态时,另1台则处于再生状态。处在吸附状态的吸附器,流通经压缩和低温冷却后的空气,当空气通过分子筛吸附器时,空气中的 H2O,CO2和碳氢化合物被分子筛吸附剂吸附,使空气得到净化。其中 H2O,CO2体积分数可降至10-6以下,从而有效地防止在分离O2和 N2时低温设备出现冻堵现象。经过一段时间吸附,分子筛吸附剂须进行再生,使分子筛中的吸附剂析出H2O及CO2和碳氢化合物等,经过再生后的分子筛吸附剂又可以投入吸附工作。

1.2 分子筛顺控系统控制流程

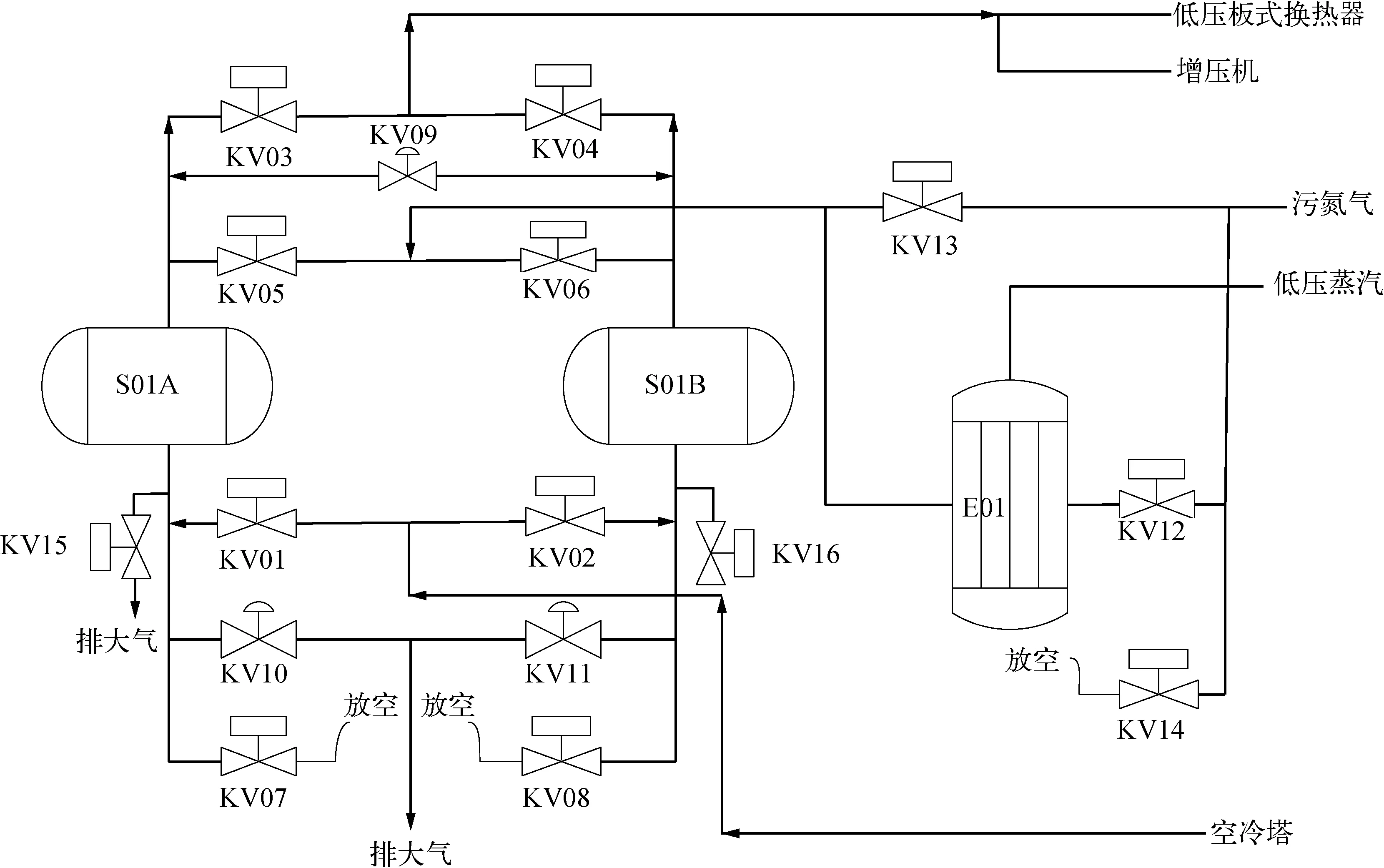

该装置分子筛运行过程控制选用霍尼韦尔C300系统顺控程序实现,分子筛控制流程如图1所示。

分子筛纯化顺控系统的控制是由DCS输出开关量信号(0或1)和模拟量信号(4~20 mA),分别控制13台顺控阀和3台控制阀来实现。通过电磁阀的得电和失电来接通和切断进入双气缸的控制信号,从而达到控制切换阀的开和关,并在充压和泄压过程中按程序使充压、泄压控制阀的开度分步完成从全关到全开的过渡。分子筛纯化系统运行如下: 经空冷塔冷却后的空气通过KV02阀进入S01B罐进行吸附,空气中的 H2O,CO2和碳氢化合物被分子筛吸附剂吸附,净化后的空气通过KV04阀进入下游工段。而同时S01A罐在进行再生状态,泄压阶段泄压控制阀KV10缓慢打开,放空阀KV14阀打开,再生阀KV05/KV07处于关闭状态。之后进入加热阶段,排放阀KV15打开,KV05/KV07阀打开、加热阀KV12打开,KV14阀关闭。再进入冷吹阶段, KV14阀保持关闭,KV12阀关闭,冷吹阀KV13打开。之后进入充压阶段,缓慢打开充压阀KV09,打开KV14阀,当S01A罐压力与S01B罐压差小于15 kPa时,进行切换。

2 分子筛顺控程序故障原因及分析

2.1 分子筛顺控程序故障

当分子筛顺控运行到加热步骤时,KV12阀和KV15阀打开,KV14阀在KV12阀动作20 s后关闭,KV14阀与KV12阀的间隔时间数据为原始试车阶段设计。而分子筛顺控运行中,在KV12阀未完全打开的情况下,20 s后KV14阀仍要接收顺控指令关闭,导致分子筛顺控程序暂停,分子筛再生气体积流量为5.5×104m3/h的污氮气无法进入分子筛对再生罐内的吸附剂进行再生,需从后工段全部退出,导致精馏塔塔顶压力快速上升超过了设计压力值45 kPa,如不能及时处理,塔顶压力将迅速上升到80 kPa引起安全阀起跳。更为严重的是空压机排气压力将持续上涨,如得不到及时有效的调整将可能造成空压机喘振,造成全厂停车。

图1 分子筛控制流程示意

2.2 顺控阀故障分析

该顺控系统中,顺控阀为关键设备之一,出现故障如下:

1)阀门附件限位开关卡涩。阀门附件限位开关属于机械式开关,在长期的运行中,偶尔出现限位开关滑轮不到位的状态,特别是冬季低温可能造成阀门限位开关冻住或卡涩,致使开关不能恢复原位,造成反馈信号故障,分子筛顺控程序中断停止运行。

2)执行机构气缸故障。在现场长期使用过程中,顺控阀的执行机构气缸内的润滑油脂会不断蒸发,造成气缸运行卡涩,且出现过气缸端盖上的防尘密封圈被气缸杆在开阀向外运动的过程中带出。究其原因,是因为气缸在使用过程中,现场环境中的灰尘,会粘连在气缸杆上,如不及时清理,会被气缸杆带入到气缸内部,且粘连在气缸杆上的灰尘, 会使气缸杆的摩擦力显著加大,在气缸杆开阀向外运动时, 就容易将端盖上的防尘圈带出凹槽。当气缸的密封圈被气缸杆带出后,会造成气缸密封性能差,且灰尘会很容易进入气缸内部,进而损伤气缸活塞密封圈及气缸内壁。同时气缸内密封圈陆续会出现老化、变硬,进而造成气缸出现卡涩、串气现象,造成气缸不动作或动作不到位现象,影响阀门的正常开关,导致分子筛顺控程序的中断,给生产装置带来较大的风险隐患。

2.3 DCS顺控程序故障

在该顺控系统中阀门已设定手动/自动控制切换按钮,当自动控制时,由DCS根据切换程序控制电磁阀的得电、失电来操作顺控阀门的开和关。手动控制需二次确认,以防止误操作。因为KV12阀未打开,分子筛再生气污氮气无法进入分子筛系统,所以应将KV14阀打开。操作人员手动控制时,KV14阀开信号已送至电磁阀,但该顺控阀无法满足阀门自身开启条件。其原因为顺控阀为三杆蝶阀,其设计结构为单向密封,高压侧在执行杆一侧,阀座密封采用软密封结构,开阀时阀门前后压差已高于15 kPa,阀门不受切换程序的控制无法打开,导致顺控中断,造成严重的生产安全隐患。

3 解决方案与措施

3.1 顺控阀故障解决方案

针对顺控阀故障采取方案如下:

1)加强对顺控阀执行机构气缸、仪表气源压力、过滤减压阀、限位开关、电磁阀的巡检力度,尽量避免因执行机构气缸压力不足导致顺控阀开关不到位的现象,同时确保供给气缸的仪表气源压力不能过高,控制在气缸设计的承压范围之内。如气源压力供给过高将会对气缸内密封组件造成较大损伤,降低气缸使用寿命。防止因为气源压力及气源的洁净度影响阀门动作,导致顺控中断的故障。

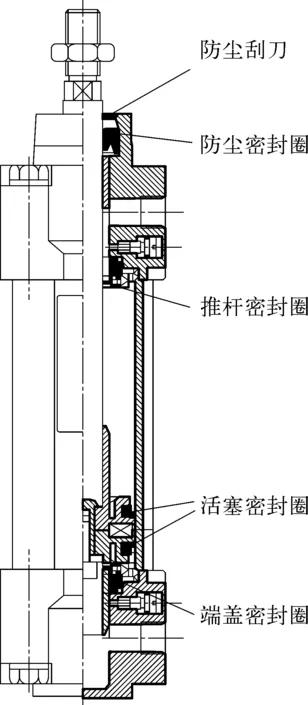

2)气缸检修优化与气缸适度保养。预防性检修需拆解气缸,清洁气缸内部,更换气缸部件,如防尘密封圈、推杆密封圈、活塞密封圈、端盖密封圈,加注涂抹原厂气缸专用低温润滑脂。同时为了有效地解决气缸密封被灰尘损坏的故障,在气缸端盖处加装防尘刮刀如图2所示。刮刀可有效地刮除附着于气缸杆的灰尘及杂质,保持气缸杆的洁净,保证灰尘不会通过气缸杆进入气缸内部。刮刀与气缸杆接触的内环为PTFE材质,自带润滑性能,不会额外增加气缸的负担。且刮刀安装在气缸端盖防尘密封圈的凹槽上方,可有效地防止密封圈被气缸杆带出。气缸刮刀能有效地保护气缸,延长气缸密封及气缸的整体使用寿命,进而保证顺控阀的安全、可靠运行。

图2 气缸端盖处加装防尘刮刀示意

3)顺控阀阀内件检查与预防检修。检查阀门轴承是否有锈蚀、划伤等情况,阀门阀座密封圈老化情况,并判断是否需要更换阀座密封圈。在日常运行过程中,顺控阀出现充压时分子筛压力无明显变化、进出分子筛空气量明显不一致,分子筛空气流路出口CO2超量等现象是由顺控阀内漏引起的,则需要更换阀座密封圈。该项工作在空分装置大修停车时进行,以免在后续运行中因阀门内漏给空分装置的正常平稳运行造成影响。预防检修打开顺控阀,保持常开状态,取出旧阀座密封,将沟槽清理干净放入新阀座密封,并固定支撑好,确保都已置于沟槽内。操作顺控阀开关多次,使新阀座密封均匀压紧到位,确保顺控阀正常开关顺畅。

3.2 顺控程序逻辑优化完善

优化分子筛顺控程序逻辑方案如下:

1)为了及时提醒工艺操作人员顺控运行状态,DCS内设置顺控阀动作不到位报警,从DCS控制器内将DO控制信号输送给现场阀门,阀位开关反馈DI信号的时间设定由原试车阶段的15 s调整到25 s,增加了阀门动作的缓冲时间。如果大于25 s则DCS发出报警信号,但这时程序仍继续执行,原设计中运行阶段延时为2 s,故障后运行程序直接停止。现增加延时到5 s而DCS仍未收到反馈信号,则视为故障,程序停止执行。工艺操作人员可根据故障的原因采取相应的处理手段。如果是阀位开关引起的,可让程序忽略不计,人为地参与让程序再次自动进行。

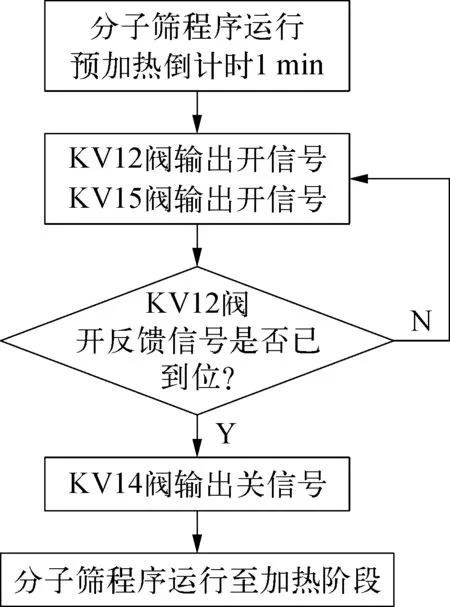

2)对分子筛顺控程序优化。将分子筛KV12阀的开反馈信号引入DCS分子筛顺控程序中,作为程序运行的步序判断条件,顺控程序在确认顺控阀动作到位后执行下一步程序。分子筛预热程序运行至加热阶段顺控逻辑判断,如图3所示,在程序运行到预加热步骤时,进入倒计时1 min,计时时间到后,指令为KV12阀和KV15阀打开。即DCS顺控内组态KV12阀输出开信号,KV15阀输出开信号,20 s后执行顺控程序为KV14阀输出关信号。为了预防KV12阀未打开,20 s后就要按照程序KV14阀关闭故障再次出现,顺控逻辑优化增加了下一步判断条件为KV12阀开反馈信号到位,即确认KV12阀的开反馈DI信号后,才能执行KV14阀输出关信号。如果KV12阀没有全部打开,反馈DI信号未能反馈到主控室,应中断程序,停止在预加热阶段,所有阀门状态保持在原位,检查原因。通过该优化改造避免了污氮气退出分子筛系统,防止精馏塔塔顶压力超压事故的发生,给安全稳定生产提供可靠保障。

图3 分子筛预热程序运行至加热阶段顺控逻辑判断示意

4 结束语

针对分子筛顺控系统出现的故障现象,进行了原因分析。通过对顺控阀进行加强巡检力度、清洁气缸、检查内件及预防检修等措施,以及顺控程序的优化改造与完善,在后期的顺控程序运行中安全可靠,为空分装置分子筛的安全运行提供了可靠保障,从而保证了该装置安全、平稳、长周期的满负荷运行。本文通过对分子筛顺控阀及顺控程序提出合理优化改造对策,解决了分子筛运行中存在的高危隐患,愿能对相关的生产企业提供参考性价值。