低比转速混流式水轮机部分负荷内部流场模拟分析

刘振龙

(新疆额尔齐斯河投资开发(集团)有限公司,新疆 乌鲁木齐 830000)

0 引 言

随着我国水能资源的开发程度提升以及光伏、风电等新能源的大力发展,“风光水互补运行”成为大趋势,水电站在大电网中承担的调峰、调频和旋转备用待机任务更加艰巨,水轮机组也不可避免频繁地在部分负荷、甚至超低部分负荷的情况下运行。“全负荷范围运行”成为新建水电站和改造水电站的重点和难点。

水力设计作为水轮机设计的核心技术,从根本上决定着机组乃至电站的稳定运行能力。对于水电站来说,若机组的过流部件设计不当,容易导致运行时出现水力特性不佳的情况,直接造成过流部件的破坏失效,同时影响发电的效率。所以,对水轮机过流部件进行优化设计,改善内部流场的水力特性、提升机组的发电效率,对于减轻过流部件的破坏程度、提升机组的运行稳定性以及提高电站的经济效益都具有良好的价值。针对水轮机内部流态问题,史广泰等证明了在大开度工况下尾水管内部出现周期性空化涡带,其次随着导叶开度增大,转轮叶片受到的空蚀破坏越严重[1_2]。杨昌明等采用数值模拟方法对混流式水轮机进行全流道非定常数值计算,并对活动导叶与转轮之间相互干涉情况下进行了模拟分析[3]。马强等采用CFD数值模拟手段对不同导叶开度工况下长短叶片混流式水轮机的压力脉动进行了研究[4]。

本文选取混流式水轮机偏离最优工况较远的部分负荷工况,对水轮机在最大水头、最小水头和额定水头3种工况下的内部流场进行数值模拟,并对水轮机转轮及尾水管部分内部流场进行相应的分析。

1 混流式水轮机及数值计算方法

1.1 研究对象

以某生态基流电站混流式水轮机为研究对象。由于生态流量泄放要求随月度进行调节,水轮机需长期运行在50%额定出力以下。因此建立相应模型,对超宽负荷混流式水轮机水力性能进行研究分析(见表1)。

表1 混流式水轮机基本参数

基于水轮机设计参数,通过三维建模软件,对水轮机进行三维建模。转轮直径D1=1.54 m,转轮叶片数Zb=15+15,固定导叶数Zc=23,活动导叶数Z0=24,导叶相对高度b0/D1=0.167。

选取偏离最优工况较远的部分负荷工况,并包含了运行范围内最大、最小水头,其计算工况点如下所示(见表2)。

表2 所选工况信息

1.2 计算分析方法

为了更全面地考虑各过流部件之间的相互影响,本文包含蜗壳、导叶、转轮以及尾水管的流动计算。计算中采用六面体单元划分导叶、转轮、尾水管的网格,对于蜗壳和固定导叶则采用四面体单元划分网格。充分考虑计算精度以及计算效率的影响,最终确定水轮机转轮域总网格数约500万,均方根残差收敛到10-4。

采用有限体积方法对控制方程离散,时间项离散采用二阶全隐式格式,扩散项和压力项采用中心差分格式离散,对流项采用二阶迎风格式。压力和速度方程采用全耦合求解技术。

本研究在数值模拟时采用RNG k_ε湍流模型。相比较于标准k_ε模型来说,RNG k_ε模型对于旋转模型的计算结果更符合实际情况。RNG k_ε模型是从瞬态N_S方程中推导出的,使用重整化群方法,对瞬变流和流线弯曲的影响能作出更好的反应。其输运方程为:

式中,C1ε=1.42,C2ε=1.68,Gk表示平均速度梯度引起的湍动能的产生;Gb是由浮力产生的湍流动能;YM表示可压缩湍流中波动膨胀对总耗散率的贡献;Sk和Sε为用户自定义的源项。

2 仿真及模型试验结果与分析

根据混流式水轮机模型,对几种典型工况进行CFD计算以及模型试验,并对计算结果进行相应的比较分析(见图1~图12)。

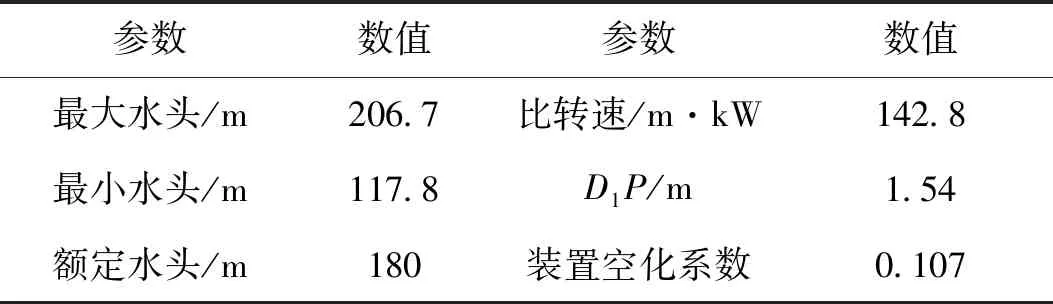

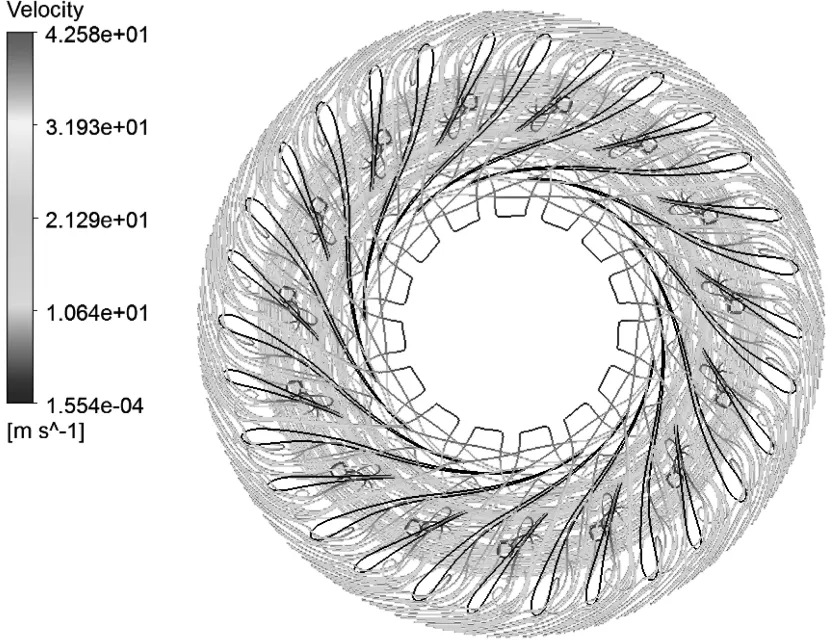

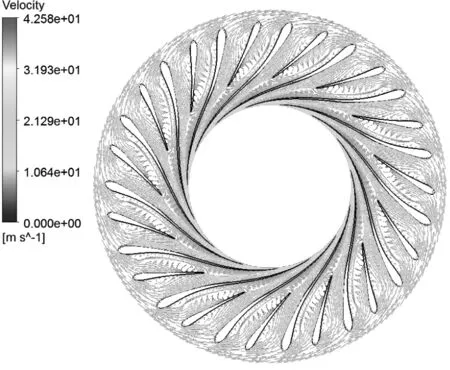

图1 转轮内部流线分布

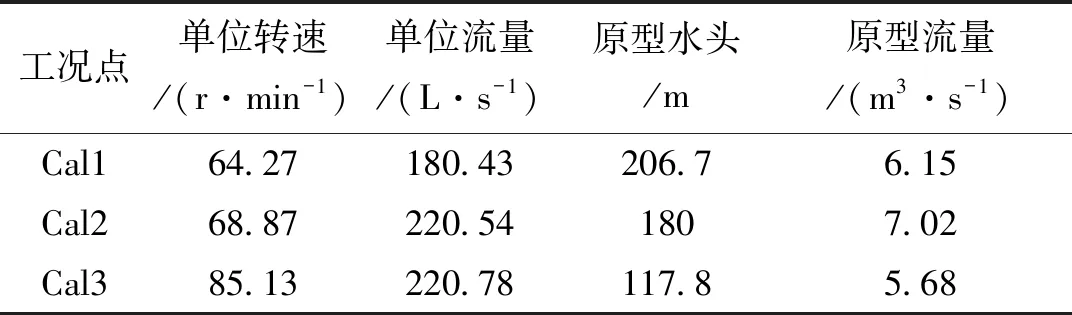

图2 转轮速度矢量分布

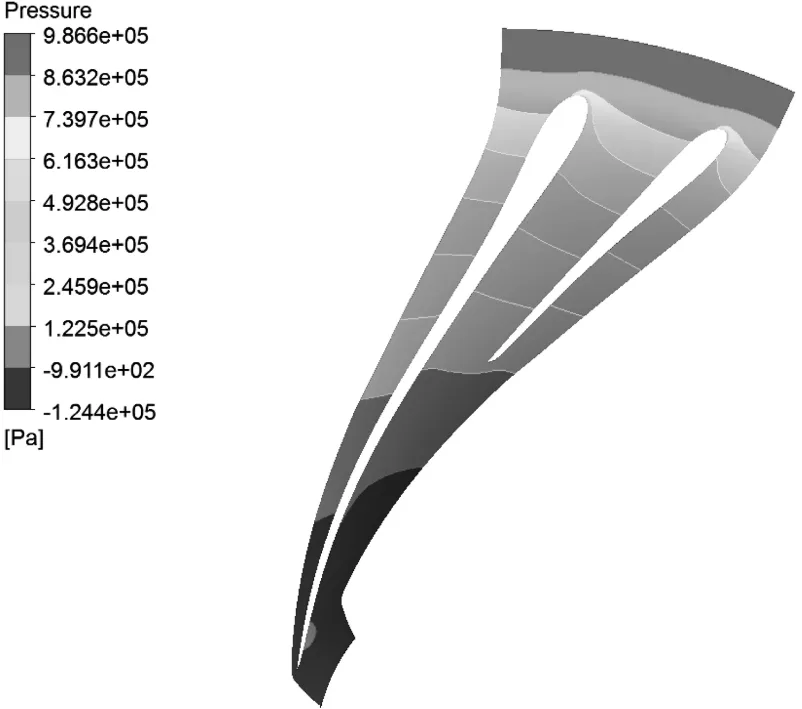

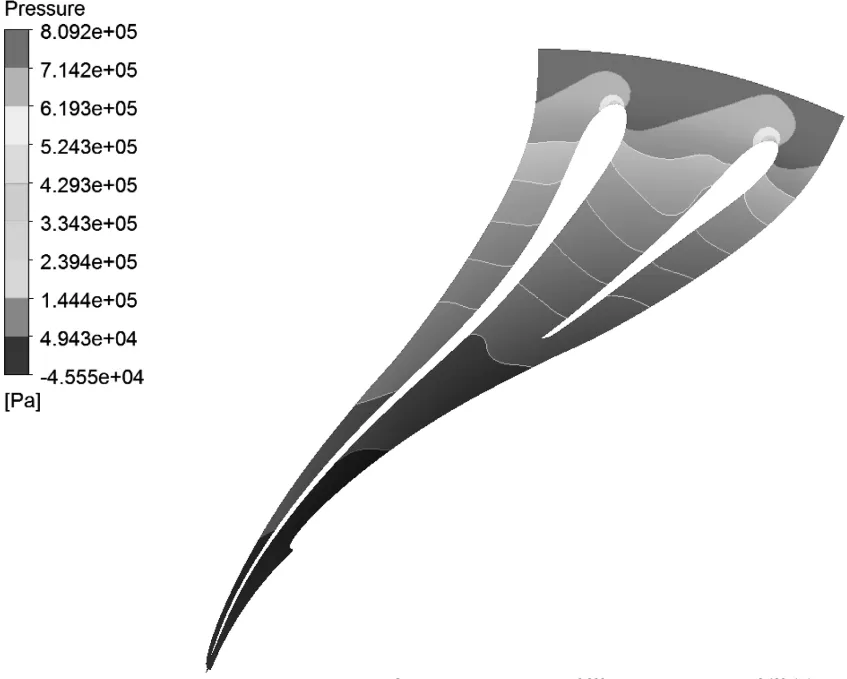

图3 转轮叶片压力分布

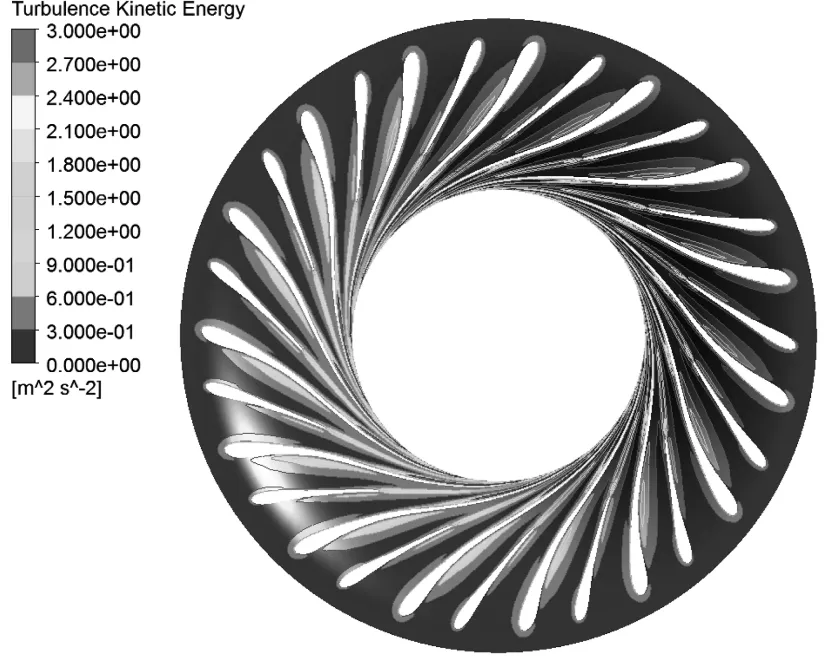

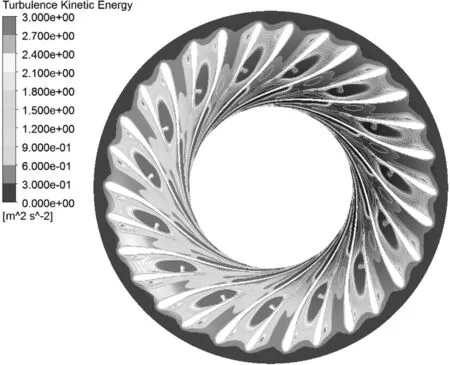

图4 转轮内部湍动能分布

从图1、图2中可以看出,在工况点1中,由于工作原型工作水头较高,各流面翼型头部的入流为正冲角,在中间流面处,叶片背面不存在明显的回流、涡流现象,转轮内部的流态比较合理,但在尾部的流动中存在着较小的涡量。图3为转轮中间流面上的总压分布,其中总压降主要集中在翼型的头部及中部,而在叶片的出水边处基本上没有总压降;可见能量转换在沿流线方向上的分布不均匀,使得转轮的效率存在一定程度的降低。进一步分析混流式水轮机部分负荷工况转轮中截面流场的稳定性,对相应工况典型转轮中截面的湍动能进行分析;由图4可知,转轮中截面内较大湍动能主要分布于叶片前缘、中部吸力侧区域和叶片尾迹区域。这是由于水流入流角度偏大,在叶片背部以及尾部区域的湍动能都有所提高。

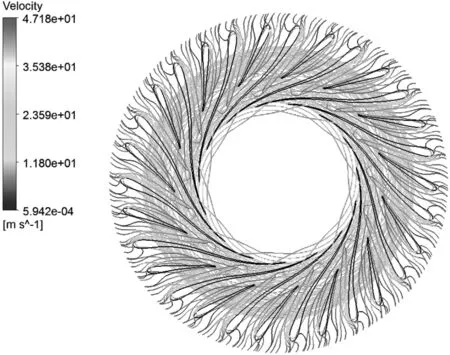

图5 转轮内部流线分布

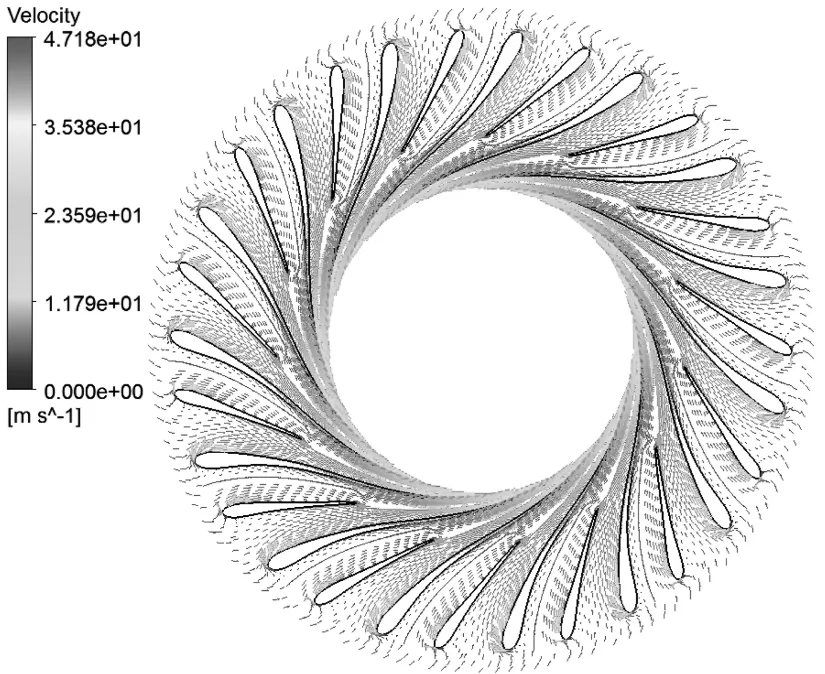

图6 转轮速度矢量分布

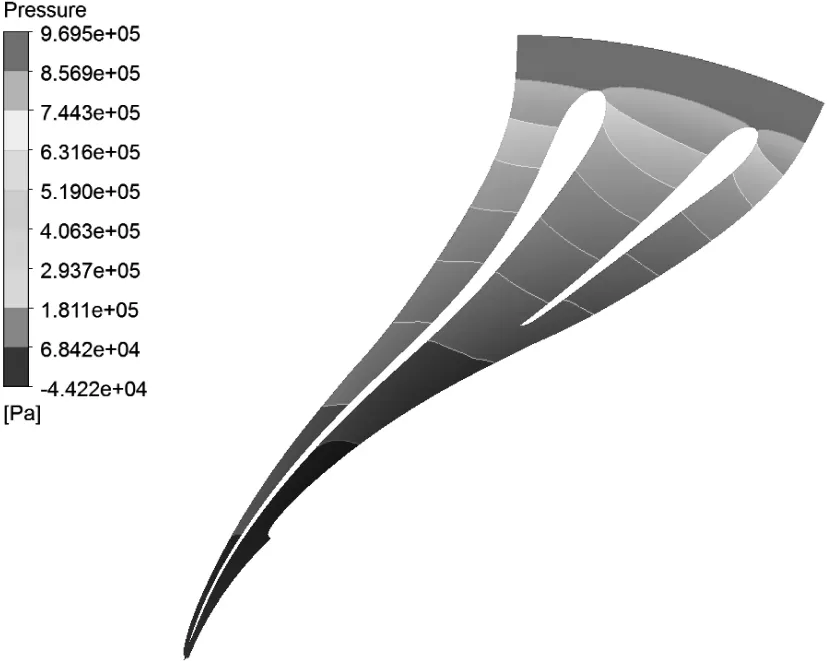

图7 转轮叶片压力分布

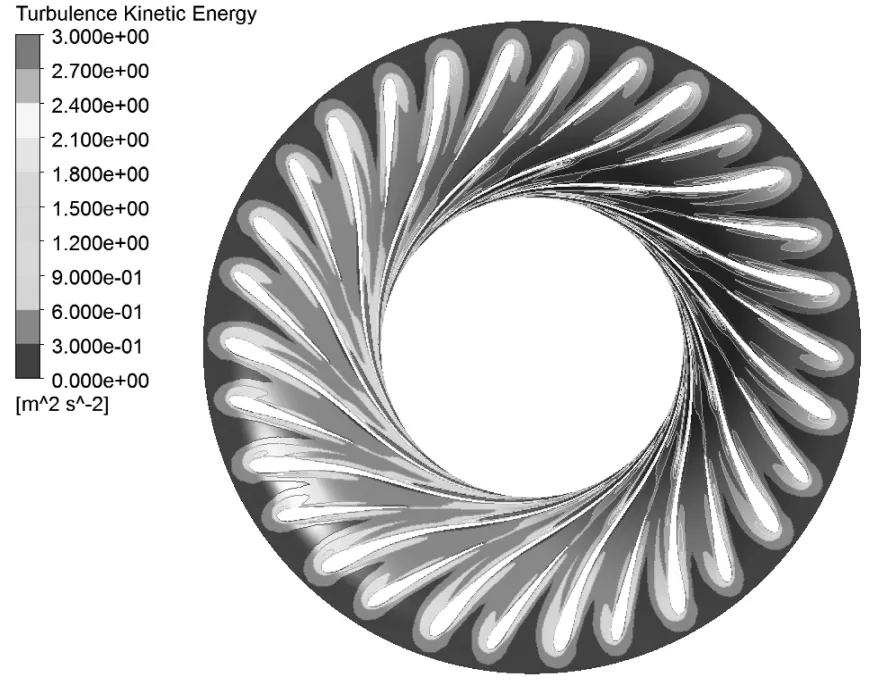

图8 转轮内部湍动能分布

在工况点2中,即在额定水头工况下,中间流面翼型的头部冲击明显改善,水流平顺进入转轮之中,未发生明显的撞击以及脱流现象,在此附近区域转轮应具有较高的效率。相较于工况点1,此工况下沿流线的总压降分布更为均匀,其工作效率相应提升。由图8可知,转轮中叶片各个区域的湍动能均有明显降低,截面内较大湍动能主要分布于中部及叶片尾迹区域。

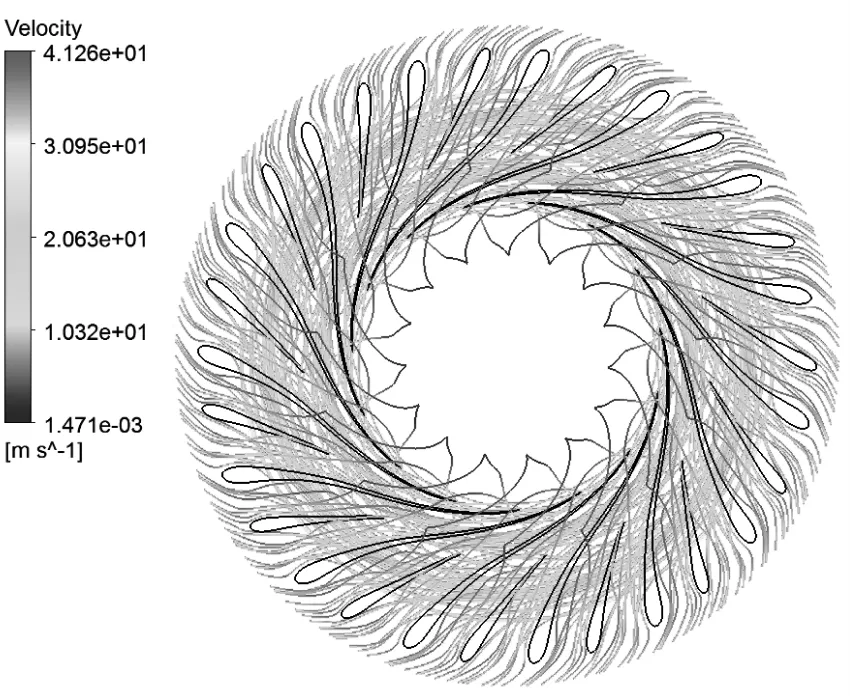

图9 转轮内部流线分布

图10 转轮速度矢量分布

图11 转轮叶片压力分布

在工况点3中,工作水头降低,在中间流面位置,入流角为负冲角,易引起工作面的脱流,使在相应工况下转轮的入流状态受到影响。从图9、图10中可以看出,水流质点牵连速度的分量增加,部分水流对下一个叶片的受压面产生冲击,使得水流叶片两侧均出现了一定程度的涡量,对转轮的效率产生影响。对中间流面的压力进行分析,可以看出叶片的正背面压力相近,未起到能量转换的作用,在此工况下翼型的效率很低。同时,由于部分水流对下一个叶片的冲击,在转轮叶片中部区域吸力侧以及尾迹区域,形成了一定程度的湍动能集中。

图12 转轮内部湍动能分布

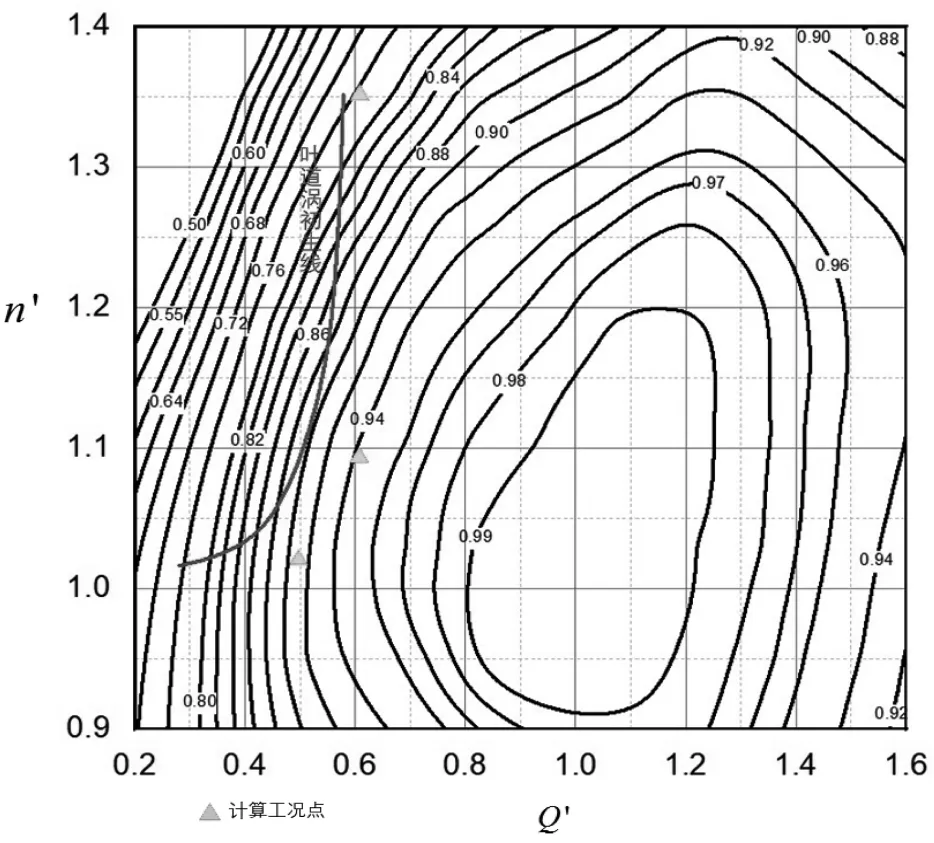

对该水轮机进行模型试验,并在各水头对应空化系数条件下,进行了叶道涡流动状态观测。各计算工况点于模型试验中未出现可见叶道涡。额定水头工况水轮机效率较高,最小水头工况效率最低,与计算规律基本吻合(见图13)。

图13 水轮机模型综合特性曲线

图13中,Q′=Q11/Q11o,n′=n11/n11o,η′=η/ηo;Q11、n11、η分别为单位流量、单位转速及效率,Q11o、n11o、ηo分别为最优单位流量、最优单位转速以及最优效率。

3 结 论

通过CFD分析部分负荷工况水轮机转动部件内部流动状态可以看出,在偏离最优工况较远的部分负荷工况,转轮来流随水头变化在进口形成不同的冲角,叶道间湍动能增加,叶片正背面压力差减小,导致水力比能向机械比能的转换效率降低。流动分析可以表征转轮叶道间存在涡量,但结合模型试验结果可知,相应工况下未生成可见叶道涡。对可见叶道涡的进一步分析,需要结合水轮机设计空化条件,开展定量研究工作。

——“AABC”和“无X无X”式词语