基于Hertz-Mindlin模型的稻草秸秆参数标定及显著性分析*

龚凤, 胡嫚, 鲍安红, 李丹, 高涛, 王春龙

西南大学 工程技术学院, 重庆 400715

我国是农业生产大国, 也是秸秆生产大国. 在我国西南地区, 水稻作为主要的粮食作物之一, 每年都有大量稻草伴随水稻收割产生, 稻草是农作物重要的副产品, 具有资源丰富、 环保无污染、 可再生等特点, 是工业、 农业生产的宝贵资源[1-3]. 稻草不仅可当作燃料、 饲料、 肥料[4], 在建筑工程领域稻草还可作为建筑材料, 具有重要的应用价值.

稻草—混凝土复合砌块具有低成本、 保温优良、 绿色环保的优点, 它由稻草秸秆压缩成稻草块后填充至混凝土空心砌块孔洞内形成, 使砌筑的墙体兼有保温与承重的功能[5]. 稻草块的制备是生产这种新型自保温砌块的重要步骤, 需将稻草秸秆置入钢模具中经振荡后压实成型, 其稻草块成型装置如图1所示. 稻草块的密实度与稻草秸秆在钢模具中的分布均匀度密不可分, 对复合砌块的特性和功能具有显著影响. 因此研究稻草秸秆在钢模具内的接触参数, 对分析稻草秸秆在钢模具中的分布成型特征有极其重要意义. 目前, 众多学者针对稻草秸秆的受力变形特性、 保温性能等方面进行了研究. 赵吉坤等[6]对稻草秸杆进行了剪切、 径向压缩、 拉升的物理试验与模拟仿真, 分析对比了稻草秸秆模型的力学特性并验证了模型的有效性. 刘新柱等[7]通过稻草捆压缩试验, 探究了在压缩密度相同的情况下, 稻草秸秆长度、 压缩速度、 压力大小之间的关系并建立了数学模型. 黎桉君等[8]采用有限元数值模拟方法, 研究了稻草秸秆填充率、 稻草块长宽比对混凝土空心砌块保温性的影响. Maraldi等[9]分析了打捆密度、 打捆方向、 加载率对稻草秸秆捆力学性能的影响, 确定了稻草捆的力学性能与其几何形状和密度之间的关系. 然而, 国内外关于稻草秸秆接触参数方面的研究较少, 所以研究稻草秸秆的接触参数十分有必要.

离散元方法经过数十年的发展已成为散体力学分析的一种有效工具[10-12], 借助离散元方法能够快速、 准确地数值模拟和分析散体颗粒材料的行为特征, 反映出颗粒材料的实际物理特性, 当今越来越多的国内外专家、 学者选择离散元方法对散体颗粒物的接触参数进行最优化标定. 马彦华等[13]将物理试验和仿真优化设计相结合, 对苜蓿秸秆离散元仿真接触参数进行标定, 并验证了最优参数组合的可靠性. Grima等[14]根据崩塌试验中颗粒堆休止角在离散元仿真中分别标定了干、 湿颗粒的滚动摩擦系数. 向伟等[15]基于堆积试验完成对中国南方地区黏壤土参数标定, 进一步通过穴孔成型装置的模拟仿真与土槽试验的对比分析, 验证了黏壤土物理力学特性的准确性. 于庆旭等[16]采用逆向工程技术, 基于粘结颗粒模型, 在EDEM软件中建立了三七种子离散元模型且完成接触参数标定. 吴佳胜等[17]提出了一种基于响应面优化法, 结合图像处理技术和空心圆筒堆积试验对前胡种子物性参数进行了标定.

休止角是散体颗粒材料在堆积过程中运动状态和摩擦特性的宏观表现, 与接触材料和材料本身特性相关[18-21]. 本文在稻草秸秆堆积试验的基础上, 通过建立稻草秸秆离散元模型和漏斗模型, 利用EDEM软件完成稻草秸秆下落堆积过程模拟仿真. 综合物理试验和模拟仿真结果, 以休止角为响应值, 依次设计Plackett-Burman试验、 最陡爬坡试验和Box-Behnken试验, 筛选出显著影响休止角的离散元模型接触参数, 建立了休止角与显著性接触参数的二次多项式回归模型, 完成了稻草秸秆在钢模具内的接触参数最优化标定.

1 材料与方法

1.1 试验材料

本文选用的试验材料为重庆市北碚区歇马镇农田生长的稻草, 经过自然风干、 晾晒后进行筛分, 选择粗细均匀、 截面呈圆形状的稻草备用. 试验前, 将备用稻草去除叶鞘、 茎节、 尖端部分后, 用切割刀将其切割成平均长度为4.1 mm的稻草秸秆. 本文以35.0 g稻草秸秆为例, 进行稻草秸秆堆积试验, 并测定其休止角.

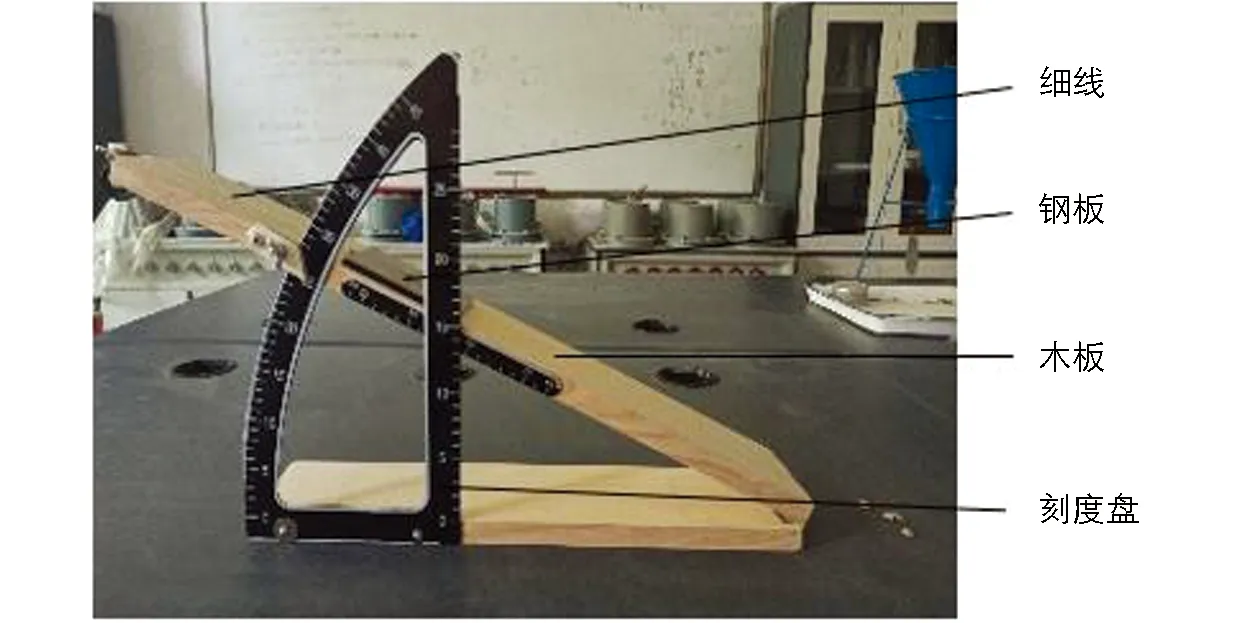

图2 休止角测定装置

1.2 物理试验休止角测定

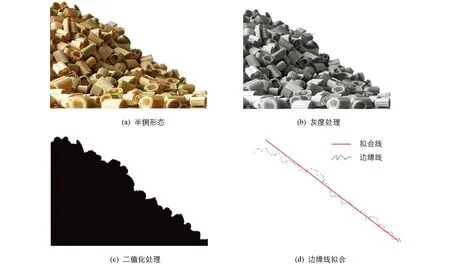

为确保稻草秸秆能够自由下落, 试验选择下口直径为2.8 cm, 上口直径为14.0 cm, 下管长为5.0 cm, 总高为13.5 cm的漏斗进行稻草秸秆下落堆积物理试验. 试验中, 水平接料平板为钢板, 调整漏斗下口距接料平板距离为12.0 cm, 如图2所示. 将称取的35.0 g稻草秸秆沿着漏斗上口平面均匀缓慢的倒入漏斗中, 直至所有稻草秸秆落下并在接料平板上静止. 随后, 记录稻草秸秆在接料平板上堆积的半侧形态图像, 以测定稻草秸秆堆休止角. 为使侧向轮廓图像更加清晰, 休止角的测定更加精确, 依次对图像进行了灰度处理、 二值化处理、 边缘线提取和边缘线拟合, 如图3所示. 最终, 拟合线段的斜率值即为稻草秸秆堆休止角的正切值. 本试验在相同的测试条件下共进行了5组, 取5组试验测定的稻草秸秆堆休止角平均值作为最终试验结果, 即稻草秸秆堆的休止角为37.31°.

1.3 稻草秸秆本征参数确定

建立散体颗粒离散元模型进行模拟仿真, 其可靠性关键在于模拟参数的准确性, 模拟参数主要包括本征参数和接触参数[22]. 材料的本征参数较为固定, 可通过物理试验或查阅文献得到. 在稻草秸秆离散元模型参数确定部分, 稻草秸秆的本征参数通过室内物理试验测得, 密度为237 kg/m3, 剪切模量为1.0×106Pa. 接料钢板的本征参数依据相关文献[23-25], 取泊松比为0.3, 密度为8.0×103kg/m3, 剪切模量为7.0×1010Pa.

图3 休止角图像处理

图4 静摩擦系数测定装置

1.4 稻草秸秆接触参数确定

1.4.1 静摩擦系数测定

稻草秸秆与稻草秸秆、 稻草秸秆与钢板间的静摩擦系数利用MS120-A斜面摩擦计测定, 试验装置如图4所示. 测定前, 用细线将钢板固定在木板上, 保持钢板中心点与木板自由端距离为24.0 cm. 钢板随木板缓慢转动过程中保持相对静止状态. 测定时, 首先将稻草秸秆放置在钢板中央, 秸秆中心轴沿着下滑方向放置, 然后缓慢转动木板自由端, 当稻草秸秆开始滑移时, 记录下此时木板倾斜角度, 由式(1)可算得静摩擦系数. 经多组试验, 测得稻草秸秆与钢板的静摩擦系数保持在0.10~0.35的范围. 同理, 在钢板面上粘结稻草外表皮, 经多组试验, 测得稻草秸秆与稻草秸秆的静摩擦系数范围为0.20~0.50.

μ=tanθ

(1)

上式中μ为静摩擦系数,θ为木板倾斜角度.

1.4.2 滚动摩擦系数测定

同静摩擦系数测定方法一致, 稻草秸秆与稻草秸秆、 稻草秸秆与钢板间的滚动摩擦系数可通过试验测定得到. 经多组试验, 稻草秸秆与钢板的滚动摩擦系数范围为0.05~0.25, 稻草秸秆与稻草秸秆的滚动摩擦系数范围为0.10~0.40.

1.4.3 碰撞恢复系数测定

碰撞恢复系数是反映物体在碰撞时变形恢复能力的参数, 其结果为测量物体在碰撞分离后的法向速度与碰撞前的法向速度之比[26], 稻草秸秆与钢板的碰撞恢复系数测定原理及装置如图5所示. 测定时, 首先调整入料口至钢板碰撞点的距离为h0, 钢板碰撞点至接料平板的距离为h1, 然后经过多组试验, 测得稻草秸秆经碰撞后落至接料平板的水平投射距离平均值为d1. 同理, 调整钢板碰撞点至接料平板的距离为h2, 入料口至钢板碰撞点的距离保持不变, 经过多组试验, 测得稻草秸秆经碰撞后落至接料平板的水平投射距离平均值为d2.

1. 稻草秸秆; 2. 钢板; 3. 接料平板; 4. 入料口.图5 碰撞恢复系数测定原理及装置

每组试验中稻草秸秆以初速度为零从入料口进入, 与钢板刚好发生碰撞需经历的时间为t. 设稻草秸秆与钢板碰撞前的速度为v0, 碰撞后水平分量速度为vx, 竖直分量速度为vy, 运动至距离接料平板为h1高度时的时间为t1, 运动至距离接料平板为h2高度时的时间为t2. 同理, 测定稻草秸秆与稻草秸秆的碰撞恢复系数时, 需在钢板面上粘结稻草外表皮进行试验. 由运动学原理可以得到:

(2)

(3)

(4)

(5)

稻草秸秆碰撞钢板前后的速度:

(6)

(7)

(8)

根据恢复系数的定义, 恢复系数可以表示为

(9)

上式中,g为重力加速度, m/s2;un为碰撞后沿钢板表面的法向速度, m/s;vn为碰撞前沿钢板表面的法向速度, m/s.

经多组试验, 由式(9)计算得出稻草秸秆与钢板的碰撞恢复系数范围为0.10~0.50, 稻草秸秆与稻草秸秆的碰撞恢复系数范围为0.15~0.40.

2 仿真模型与软件参数

2.1 稻草秸秆模型的建立

稻草秸秆堆积试验仿真模型的建立与计算通过软件EDEM完成, 在EDEM软件中Hertz-Mindlin(no slip)模型作为一种基本的接触模型, 其能够较好地表现出颗粒物料之间的接触效果, 因此, 本文根据稻草秸秆的物理特性, 选用Hertz-Mindlin(no slip)接触模型建立了其离散元仿真模型. 在软件中, 每颗稻草秸秆单元由330个半径为0.35 mm的球形颗粒线性排列而成, 形成的空心稻草秸秆模型长度为4.10 mm, 直径为4.20 mm, 如图6所示.

图6 稻草秸秆离散元模型

2.2 仿真软件参数设置

漏斗模型采用SOLIDWORKS软件建立, 模型尺寸与物理试验漏斗保持一致, 已建成的漏斗模型可导入EDEM软件仿真使用. 漏斗模型下口至接料平板中心距离为12.0 cm, 接料平板尺寸为20.0 cm×20.0 cm. 在漏斗上口表面创建半径为7.0 cm的动态颗粒生成平面, 共生成35.0 g稻草秸秆. 稻草秸秆在重力作用下以初速度为1.5 m/s竖直向下运动, 模拟仿真总时间为7 s, 时间步长为3.594 6×10-6s, 网格尺寸为3Rmin.

3 稻草秸秆接触参数的优化标定3.1 稻草秸秆参数水平编码

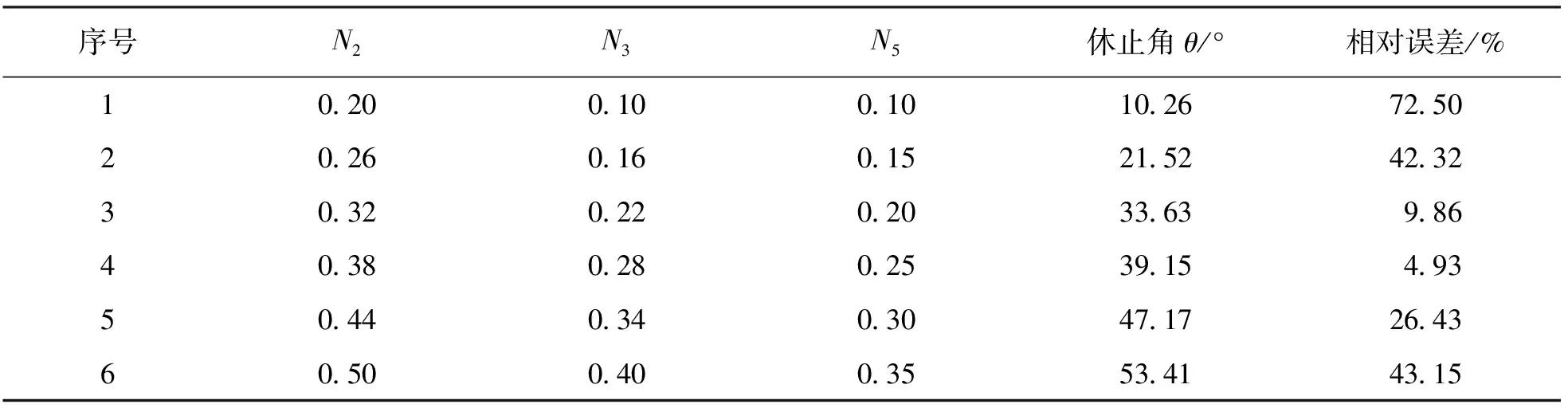

Plackett-Burman试验是基于目标响应与各因素间的关系, 比较每个因素两水平间的差异来确定各因素对响应值的影响显著性[27]. 为了快速有效地筛选出对休止角影响显著的参数, 本文以物理试验测定的接触参数范围值为依据, 将每个试验因素取两水平来进行分析, 分别取最小值为低水平(-1), 最大值为高水平(+1), 各参数水平编码如表1所示.

表1 稻草秸秆参数水平编码表

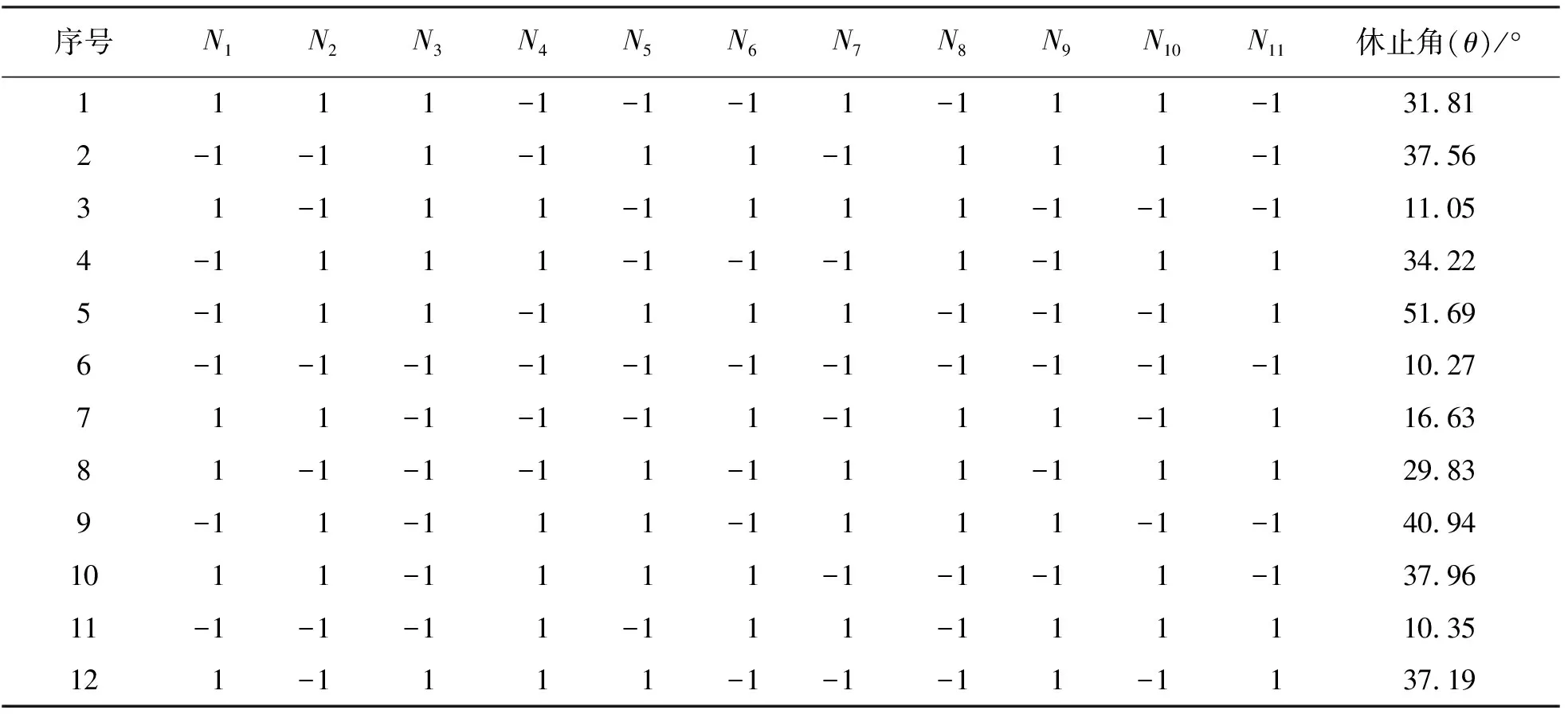

3.2 Plackett-Burman试验

本文应用Design Expert软件进行Plackett-Burman试验方案设计, Plackett-Burman试验设计因素共有11个, 其中N1~N7延用表1各参数水平设置,N8~N11为空白列用于误差分析. 基于Plackett-Burman试验方案, 共进行12组试验, 每组试验重复3次, 取其平均值作为单组试验结果, 试验方案及结果如表2所示.

表2 Plackett-Burman试验方案设计与结果

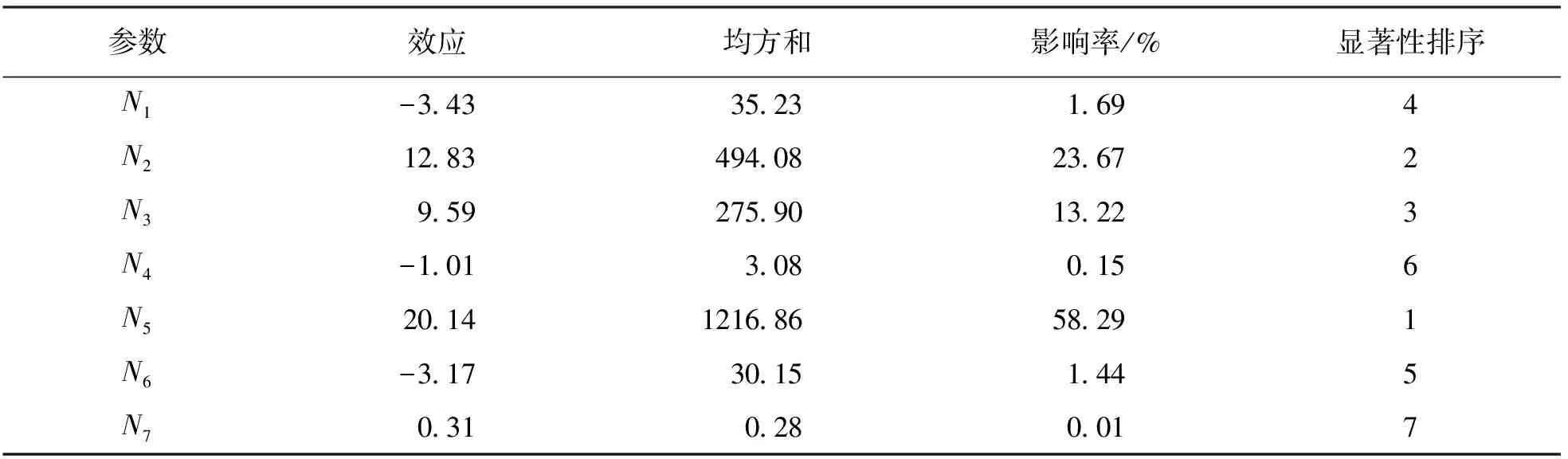

对Plackett-Burman试验结果进行显著性分析, 分别得到了7个试验参数的效应、 均方和、 影响率以及显著性排序, 如表3所示. 由表3可知, 稻草秸秆与钢板的静摩擦系数(N5)、 稻草秸秆与稻草秸秆的静摩擦系数(N2)、 稻草秸秆与稻草秸秆的滚动摩擦系数(N3)对稻草秸秆休止角影响显著, 合计影响率为95.18%. 其中, 稻草秸秆与钢板的静摩擦系数(N5)影响率最高, 其余接触参数对稻草秸秆休止角合计影响率为4.82%, 无显著性影响.

表3 Plackett-Burman试验结果显著性分析

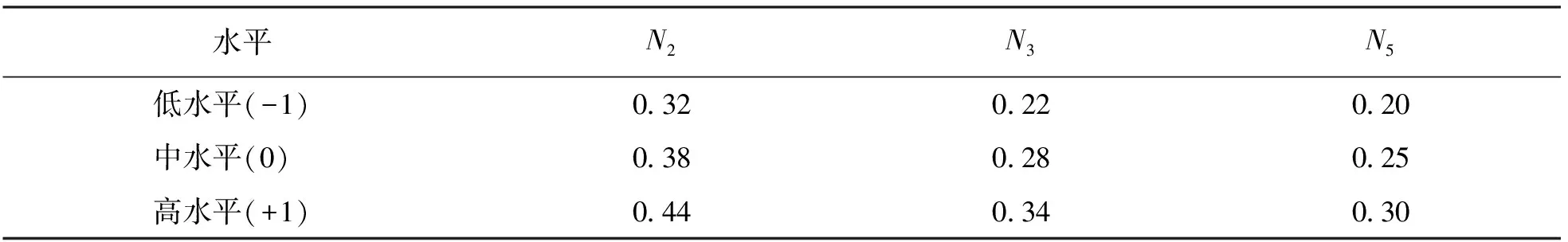

3.3 最陡爬坡试验

将Plackett-Burman试验分析得到的3个显著性参数进行最陡爬坡试验, 共进行6组试验, 每组试验重复3次, 取其平均值作为单组试验结果. 为了实现快速接近参数最优值, 在范围值内将各显著性接触参数分别以0.06,0.06,0.05的步长依次递增设置, 如表4所示. 随着显著性参数值的增加, 仿真休止角逐步增大, 相对误差先减小后增大. 在第4组试验时, 仿真休止角最接近物理试验休止角, 相对误差最小, 可知各显著性参数最优值在第4组试验附近. 在模拟仿真时其他参数取值: 稻草泊松比为0.40, 稻草秸秆与稻草秸秆的碰撞恢复系数为0.28、 稻草秸秆与钢板的滚动摩擦系数为0.15、 稻草秸秆与钢板的碰撞恢复系数为0.30.

表4 最陡爬坡试验方案设计与结果

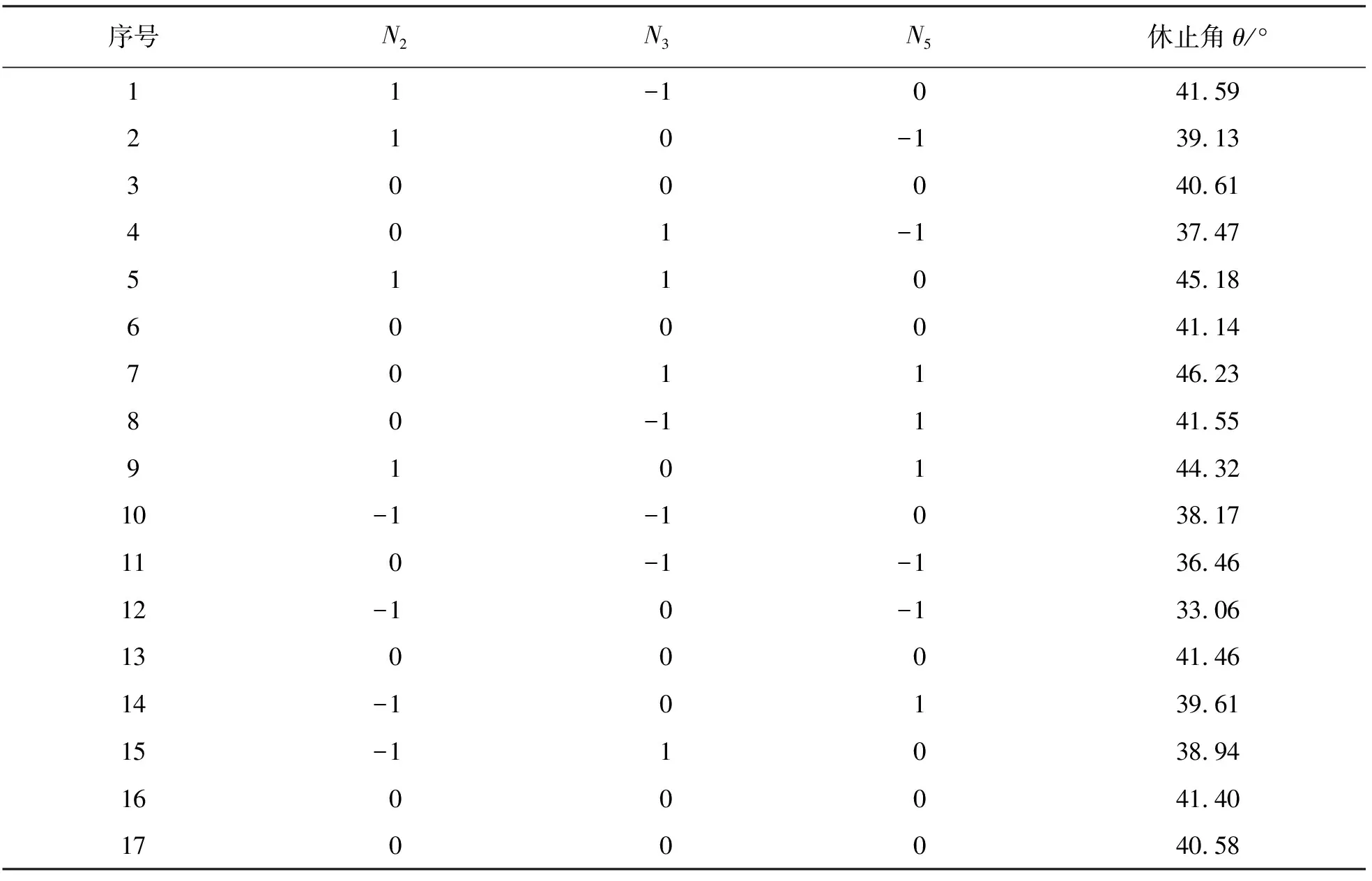

3.4 显著性参数水平编码

以最陡爬坡试验方案设计中第3,4,5组试验参数组合为依据, 对显著性接触参数进行水平编码, 将第3组试验参数设置为低水平(-1), 第4组试验参数设置为中水平(0), 第5组试验参数设置为高水平(+1). 显著性参数水平编码如表5所示.

表5 显著性参数水平编码表

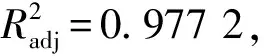

3.5 Box-Behnken试验

为了寻求最优参数值, 依照表5显著性参数水平编码应用Design Expert软件进行Box-Behnken 试验方案设计. 在模拟仿真时其他非显著性接触参数同Plackett-Burman试验取值, 共进行17组试验, 每组试验重复3次, 取其平均值作为单组试验结果, Box-Behnken 试验方案设计及结果如表6所示.

表6 Box-Behnken试验方案设计与结果

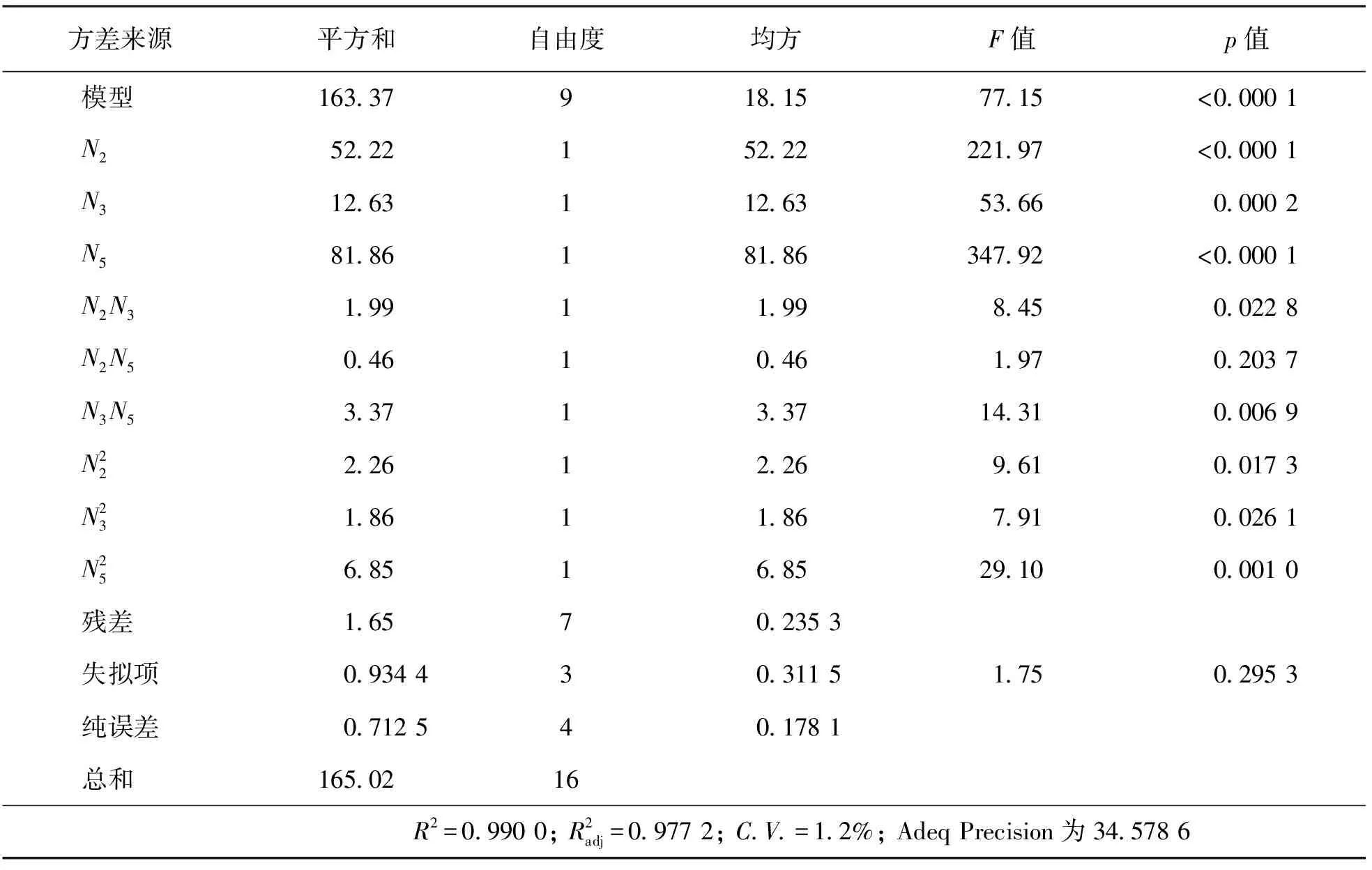

根据表6中Box-Behnken试验结果进行多元回归拟合分析, 可以得到稻草秸秆堆休止角与3个显著性接触参数的二次多项式方程为

(10)

表7 回归模型方差分析

3.6 最优参数组合数值模拟与实际验证

以物理实验测定的休止角37.31°为目标值, 对回归模型进行优化求解, 在求出的多种组合解中, 逐一地选择每组解进行模拟仿真, 仿真时其余接触参数同Plackett-Burman试验取值. 经过多次与物理试验结果验证对比, 最终筛选出与物理试验休止角最为接近的接触参数值如下: 稻草秸秆与稻草秸秆的静摩擦系数为0.43, 稻草秸秆与稻草秸秆的滚动摩擦系数为0.24, 稻草秸秆与钢板的静摩擦系数为0.20. 将上述优化标定的接触参数用于离散元模型仿真, 经3次重复试验, 仿真结果分别为37.33°,37.74°,37.70°, 平均值为37.59°, 与物理试验休止角的相对误差为0.75%, 结果表明, 仿真休止角与物理试验休止角基本一致, 如图7所示.

图7 模拟仿真结果与物理试验结果对比

4 结论

本文根据碰撞恢复系数测定原理和利用MS120-A斜面摩擦计对稻草秸秆接触参数范围值进行测定. 综合运用离散元方法、 三维建模技术、 图像处理技术实现稻草秸秆堆积仿真及休止角测定, 并借助Design Expert软件开展参数优化方案设计, 最终对制作稻草—混凝土复合砌块过程中稻草秸秆在钢模具中的接触参数进行最优化标定, 得出下列结论:

1) 通过物理试验测出稻草秸秆与稻草秸秆的静摩擦系数范围为0.20~0.50, 滚动摩擦系数范围为0.10~0.40, 碰撞恢复系数范围为0.15~0.40; 稻草秸秆与钢板的静摩擦系数范围为0.10~0.35, 滚动摩擦系数范围为0.05~0.25, 碰撞恢复系数范围为0.10~0.50.

2) 结合物理试验和模拟仿真, 以物理试验休止角为目标值, 对回归模型进行优化求解, 得到接触参数标定结果为: 稻草秸秆与稻草秸秆的静摩擦系数为0.43, 滚动摩擦系数为0.24, 碰撞恢复系数为0.28; 稻草秸秆与钢板的静摩擦系数为0.20, 滚动摩擦系数为0.15, 碰撞恢复系数为0.30. 以标定的接触参数进行模拟仿真, 结果表明, 仿真休止角与物理试验休止角无显著性差异, 相对误差为0.75%, 试验结果在允许误差范围内.

3) 应用Plackett-Burman试验, 筛选出对稻草秸秆休止角影响最显著的3个接触参数, 其显著性排序依次为: 稻草秸秆与钢板的静摩擦系数(N5)、 稻草秸秆与稻草秸秆的静摩擦系数(N2)、 稻草秸秆与稻草秸秆的滚动摩擦系数(N3), 其他接触参数对稻草秸秆休止角无显著性影响.