CO2分压和矿化度对J55管材的腐蚀影响

李 辉,于 海,刘晓庆,刘星悦

(1.陕西延长石油(集团)有限责任公司研究院,西安 710075;2.陕西省二氧化碳封存与提高采收率重点实验室,西安 710075;3.陕西延长石油金石钻采设备有限公司,西安 710075;4.低渗透油气田国家工程实验室,西安 710018;5.长庆油田分公司油气工艺研究院,西安 710018)

CO2驱油技术是CO2减排的重要途径,也是油田提高采收率的重要手段。美国是CO2驱油技术发展最早、进程最快的国家,自20世纪80年代以来,美国的CO2驱项目不断增加,目前正在实施的CO2混相驱项目有64个,采收率提高了7%~15%[1-3]。

自20世纪60年代以来,大庆、胜利、华北等油田先后开展了CO2驱试验[4-9]。大庆油田早期试注碳酸水,与注清水相比,采收率提高8.2%~10.5%;胜利油田在室内试注12%(体积分数)CO2,与注清水相比,采收率提高7.3%~10.8%。在CO2驱工况条件下,CO2会随温度和压力变化而在气、液、固相之间发生相态转变。研究表明,在湿CO2环境中,管柱的运行面临重大的腐蚀隐患[10-12],且CO2浓度的增大会对井筒的腐蚀、损伤产生加剧作用。吉林油田CO2驱先导试验表明,N80/J55管材的腐蚀速率随压力增大而增加,最高达4 mm/a[13];大庆油田CO2驱采出井管柱的腐蚀相当严重,在CO2分压为8 MPa时,N80钢腐蚀速率高达11.5 mm/a[14]。

鄂尔多斯盆地属于国内典型的“三低”油气藏,CO2驱油对油田增产增效具有较明显的优势;然而CO2驱油在大幅提高采收率的同时,也给管柱带来严重的腐蚀问题[15]。因此,为明确管柱在CO2驱注采工况下的腐蚀情况,本工作探究了注采工况下CO2分压、矿化度等腐蚀因素对管材的影响规律及腐蚀机理,并采取针对性的防腐蚀配套措施,以期为CO2驱油的顺利实施提供理论依据。

1 试验

1.1 试样

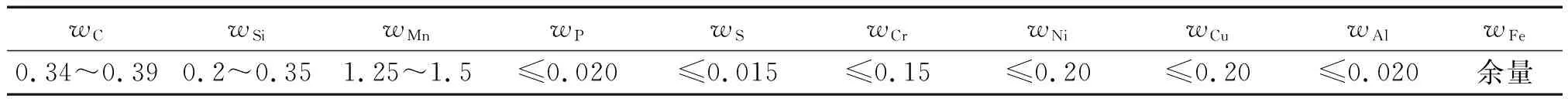

试材选用油田现场钢材J55钢,化学成分见表1,试样尺寸为50 mm×13 mm×1.5 mm,根据行标SY/T 5273—2014将试片清洗、称量,精确到0.1 mg。

表1 J55管材化学成分

1.2 试验方法

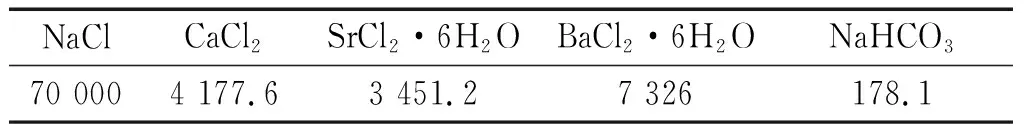

试验介质为CO2驱油模拟水样,化学组成见表2。将试验介质装入PARR-4578反应釜中,固定试样、装釜、除氧、升温、通CO2至预设压力,随后通入N2至压力达10 MPa,介质流速为0.3 m/s,试验时间为48 h。

表2 模拟水样的化学组成

试验结束后,对试样进行清洗、干燥、称量,而后进行测试分析。利用VHX-1000型3D显微镜观察试样表面腐蚀产物膜;用NovaNanoSEM450型场发射扫描电镜(SEM)观察试片腐蚀形貌特征;通过X射线衍射仪(XRD)、能谱分析(EDS)仪对试样表面产物进行定性分析。

2 结果与讨论

2.1 CO2分压对腐蚀的影响

地层中CO2会随着井下流体不断采出,且井中PCO2不断变化,结合油田现场工况,试验条件如下:PCO2为0,6,10,15,25 MPa,温度为50 ℃、矿化度80 g/L,反应时间48 h。

2.1.1 平均腐蚀速率

图1 50 ℃、不同PCO2条件下,J55钢在不同介质中的腐蚀速率

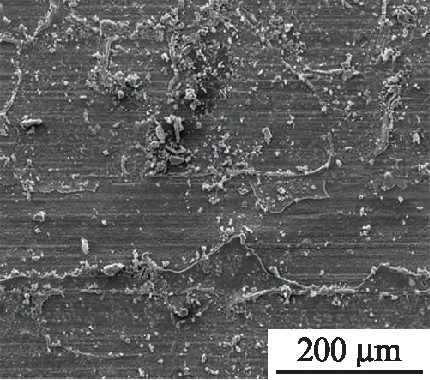

2.1.2 微观腐蚀形貌

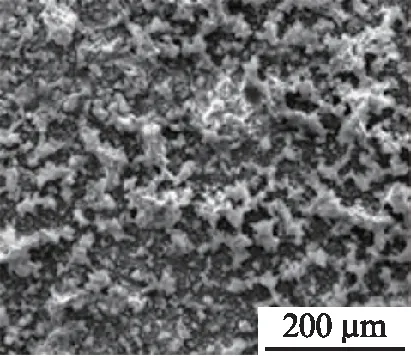

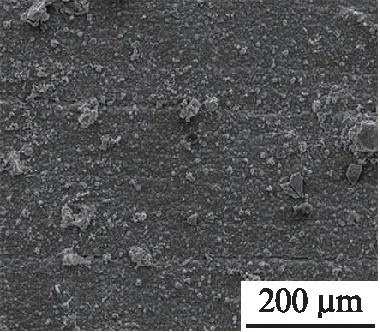

由图2和3可见:在无CO2的条件下,经过48 h腐蚀后,试样表面均有少量腐蚀产物,其上覆盖有疏松晶体,白色晶体可能为结垢产物,这说明地层水本身对试片有一定侵蚀性。通入CO2后,试样的腐蚀加剧。当PCO2为10 MPa时,在液相介质中腐蚀48 h后,腐蚀产物覆盖试样表面,且局部出现开裂、脱落,且腐蚀溶液穿透基体后会发生进一步腐蚀。开裂处因渗入腐蚀溶液及形成新腐蚀产物,原有膜层的黏附力减弱并脱落,导致裸露基体再次被腐蚀。因此,PCO2为10 MPa时,J55钢的平均腐蚀速率相对较高。

(a) PCO2=0 MPa

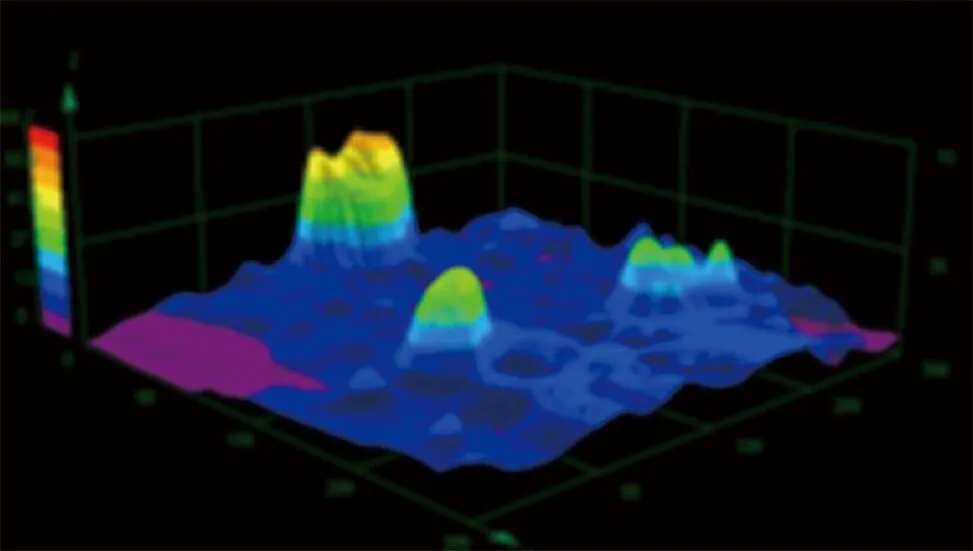

2.1.3 三维(3D)特征

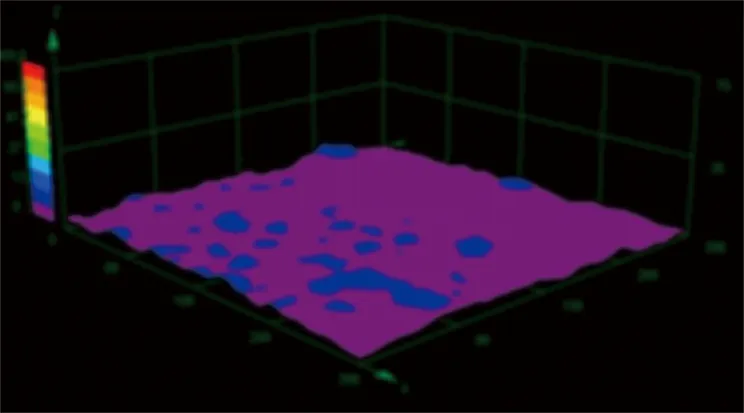

由图4和5可见:在两种试验介质中腐蚀48 h后,J55试片表面均会形成一层腐蚀产物膜,在当PCO2较低时,产物膜厚度约为20 μm,腐蚀很轻,点蚀不明显;随着PCO2升高,点蚀逐渐加重,PCO2为4~5 MPa时,点蚀坑最大深度超过30 μm,且点蚀坑分布随PCO2升高而密集,逐渐呈现均匀腐蚀特征。

(a) PCO2=0 MPa

(a) 0 MPa

(a) 0 MPa

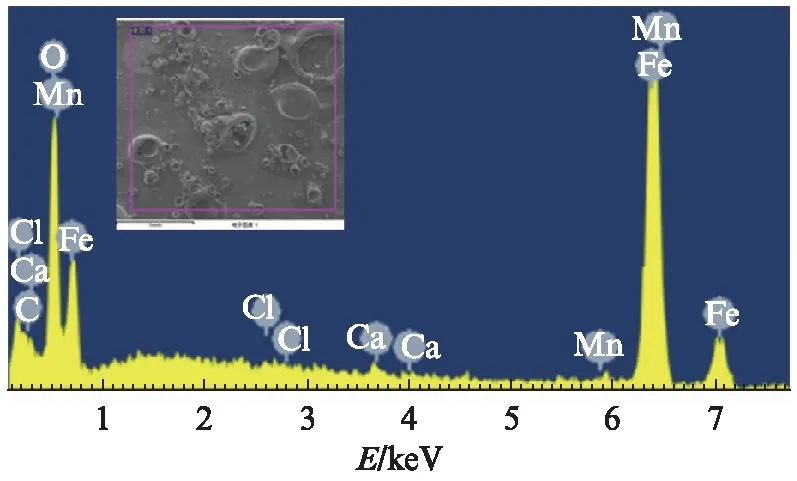

2.1.4 EDS能谱

由图6~8可见,试样在50 ℃,不同CO2分压试验介质中腐蚀48 h后,表面腐蚀产物主要成分为FeCO3和FeS。

(a) 气相

(a) 气相

2.2 矿化度对J55钢腐蚀的影响

2.2.1 平均腐蚀速率

由图9可见:在气相环境中经过48 h腐蚀后,试样的腐蚀较轻微;而液相环境中,试样的腐蚀速率则呈现先降低后增大的趋势,最低点出现在矿化度为20 g/L的液相介质中。这是因为腐蚀溶液的电导率、电荷的传输速率随矿化度升高而增加,对腐蚀起促进作用;同时增加腐蚀溶液中Cl-的浓度也会加速腐蚀[16]。

图9 试样在50 ℃,PCO2=10 MPa不同矿化度试验介质中的腐蚀速率

2.2.2 微观腐蚀形貌

由图10和11可见:在气相介质中,矿化度的增加会加剧试样的腐蚀,但增加幅度不大;而在液相介质中,试样的腐蚀则随矿化度的增加呈现出先降低后增大的趋势,可能原因是溶液中Cl-浓度改变、溶液电导率变化或二者相互作用。

(a) 0 g/mL

(a) 0 g/mL

2.2.3 三维特征及能谱结果

由图12可见:经过48 h腐蚀后,试样表面形成一层腐蚀膜,矿化度为20 g/L时,试样腐蚀最严重,随着矿化度增大,腐蚀结垢产物呈逐渐增加趋势,平均腐蚀程度逐渐减小,但点蚀增加。

(a) 0 g/mL

能谱分析结果表明,当液相介质的矿化度为80 g/L时,试样表面腐蚀产物主要成分为FeCO3和FeS。

2.3 讨论

2.3.1 CO2分压影响下的腐蚀机理

CO2腐蚀程度很大程度上取决于CO2在水中的溶解度,因为只有CO2溶于水后,才会对钢铁产生腐蚀。PCO2增大,CO2在水中的溶解速率随之增加,由H2CO3得到的H+浓度也越高,从而加速腐蚀。然而,由于表面存在腐蚀产物膜,且腐蚀产物膜与温度等因素有关,所以并不是PCO2越大,腐蚀越严重,而是在PCO2达到一定值时,腐蚀速率达到最高峰,之后随PCO2增大而呈下降趋势。

2.3.2 矿化度影响下的腐蚀机理

腐蚀介质电导率及电荷的传输速率随矿化度的增加而加大,因此腐蚀加速,且随着矿化度的增加,腐蚀溶液中Cl-的浓度增加,在含有CO2的腐蚀环境中,Cl-会参与金属腐蚀过程[13](阳极反应式如下,ad表示处于吸附状态),从而促进钢材腐蚀。

阳极反应见式(1)~(3)。

Fe+Cl-+H2O=[FeCl(OH)]-+H++e-

(1)

(2)

FeClOH+H+=Fe2++Cl-+H2O

(3)

阴极反应见式(4)~(7)。

CO2+H2O=H2CO3

(4)

(5)

(6)

Had+Had=H2

(7)

3 结论

(1)模拟CO2驱工况环境中,J55钢在PCO2为0~25 MPa时,其在气、液相中的腐蚀速率均超过0.076 mm/a的标准要求,在液相介质中,当PCO2为10 MPa时,腐蚀速率高达7.04 mm/a。因此,在油田上使用J55钢时,须采用匹配的缓蚀剂[17]或其他防腐蚀措施,以提高其安全使用效果。

(2)腐蚀溶液的电导率、电荷的传输速率随矿化度升高而增加,从而对腐蚀起促进作用;同时增加腐蚀溶液中Cl-的浓度也会加速腐蚀。腐蚀结垢产物呈增加趋势,平均腐蚀程度逐渐减小,但点蚀增加。