35 000 m3/h空分设备空压机技术改造总结

周金城,刘江淮,王胜利

(安徽马钢气体科技有限公司,安徽 马鞍山 243000)

1 前 言

安徽马钢气体科技有限公司(以下简称:马钢)35 000 m3/h空分设备由法国液化空气集团设计、制造。35 000 m3/h空分设备配套1台自国外引进的单轴等温RIK100-4型空气离心压缩机,马钢RIK100-4型空压机由空气过滤器、增速机、转子、定子、中间冷却器与主电机构成,原料空气采用4级压缩,设置2组4台内置式中间冷却器。马钢RIK100-4离心式空压机设计排气量174 600 m3/h、出口压力0.502 MPa。

马钢35 000 m3/h空分设备1998年9月投产,自2000年起,RIK100-4离心式空压机排气量逐年降低,至2019年夏季空压机排气量已降至130 000 m3/h,35 000m3/h空分设备氧气、氮气产量分别减至小于30 000 m3/h、35 000 m3/h。

马钢为提升RIK100-4离心式空压机性能,降低空压机运行功耗,通过分析影响空压机排气量降低的不同原因,对空压机空气过滤器、转子、冷却器、润滑油系统、主电机逐次进行全面技术改造,至2021年9月,空压机技术改造全部完成,空压机出口排气量、压力均分别升至174 600 m3/h、0.502 MPa设计值,空压机主电机功率小于设计值,空压机运行安全、稳定、经济。

2 空气过滤器

马钢RIK100-4型空压机设置的空气过滤器原设计为组合式干式过滤器。该型空气过滤器由2级过滤器构成,第1级为卷帘式粗过滤层,第2级为卡盘式细过滤层,空气过滤器阻力高,报警值为800 Pa。

马钢RIK100-4空压机投产运行,由于组合式空气过滤器阻力高,空压机吸入压力低,空压机进口导叶开度大,空压机排气量降低。为此,马钢根据空气过滤器阻力值变化与空气过滤器制造工艺的发展,对RIK100-4型空压机设置的空气过滤器进行了连续技术改造。

因马钢35 000 m3/h空分设备所建之处空气中灰尘量大,马钢35 000 m3/h空分设备投产运行15 d,空压机设置的组合式空气过滤器阻力升至阻力计量程。为降低空气过滤器阻力值,将组合式空气过滤器原设计的2级过滤器全部拆除,借鉴当时国内空压机反吹袋式过滤器的应用实践,设置了1套反吹袋式过滤器作为空压机空气过滤器,将空气过滤器阻力减至高报警值800 Pa范围。

35 000 m3/h空分设备运行期间,空压机设置的反吹袋式过滤器故障率高,过滤袋更换量大。反吹袋式过滤器必须通过手动启动罗茨风机来清除过滤袋灰尘。同时,在对RIK100-4空压机解体检修时发现,空压机叶轮、中间冷却器气侧流道均积有大量灰尘,叶轮表面附着褐色垢状物。因马钢后续建设投产的20 000 m3/h、30 000 m3/h、40 000 m3/h空分设备空压机均配备脉冲反吹自洁式空气过滤器,阻力较低,可以自动反吹清除过滤筒灰尘,对20 000 m3/h空分设备空压机解体检修,发现其叶轮内部无明显结垢,叶片无粉尘磨损痕迹。

为此,再次将RIK100-4空压机反吹袋式过滤器全部拆除,设置了1套脉冲反吹自洁式空气过滤器作为空压机空气过滤器,该套自洁式过滤器分为上、下2层,共计320只过滤筒,将空气过滤器阻力减至小于高报警值800 Pa。

因自洁式过滤器制造厂将反吹氮气输送管道直径设置为25 mm,反吹氮气输送量低,自洁式过滤器过滤筒反吹效果不佳,过滤筒更换量较大。为此,2021年9月将自洁式过滤器反吹氮气输送管道直径设置为100 mm,增大反吹氮气输送量,使RIK100-4空压机空气过滤器阻力减至小于250 Pa。空气过滤器技术改造前、后技术参数见表1。

表1 空气过滤器技术改造前、后技术参数值

3 转 子

马钢RIK100-4空压机转子由叶轮、轴套、主轴、平衡盘、推力盘、密封组成。第1、2、3、4级叶轮均为闭式叶轮。级间密封采用迷宫式,由不锈钢密封片与软材料密封体构成,不锈钢密封片镶嵌在叶轮与主轴密封槽中。

2011年,在对马钢RIK100-4空压机解体检修时发现,空压机级间密封磨损大,级间窜气内漏现象严重,叶轮有轻微腐蚀现象,叶轮压缩效率降低,造成空压机排气量降低。为此,对空压机转子进行检修维护、整体技术改造。

在35 000 m3/h空分设备运行周期,对空压机实施定期检修维护制度,制造厂为空压机转子定期更换磨损的各级级间密封、处理维护腐蚀叶轮。

2020年,经与空压机制造厂曼恩机械公司协调,应用近年空压机设计、制造工艺技术,在保证空压机转子叶轮设计安装数据与主电机设计额定功率、电流不改变的工作条件下,重新设计、制造、更换1套空压机转子总成,使空压机出口排气量、压力达到设计值。

新设计的空压机转子对第1、2、3、4级叶轮全部重新进行热力计算,采用高效三元流后弯式叶轮,强化各级叶轮的机械坚固性。同时,改进后弯式叶轮叶片弧度,提高圆周速度,增大叶轮叶片功,在不改变转子轴功率的状态下,使加工空气在叶轮内获得的动能与压力能增加,从而将空压机排气量升至设计值。

新设计的空压机转子对各级级间密封均重新设计、制造,完全消除了空压机级间窜气内漏现象的产生。

新设计的空压机转子对第1、2、3、4级叶轮叶片厚度、叶片应力重新优化设计,使空压机第1、2、3、4级叶轮均可在各种大气条件下(在更宽范围内)对加工空气进行高效率压缩。

新设计的空压机转子对转子出口端、吸入端轴承与隔板、腔室隔墙、扩压器重新优化设计,保持转子运转的稳定性,提高空压机多变压缩效率。空压机新转子具体技术改造实施措施如下。

2020年6月拆除空压机上箱体、下箱体,将上箱体、下箱体及其内部的组件运至曼恩机械公司进行维修、更换。新设计的转子在制造厂进行低速、高速动平衡试验。

拆除空压机原设置的转子及其出口端、吸入端轴承,更换并安装新设计转子总成及其配套轴承和各级扩压器。同时,对空压机增速机揭盖检查,确认空压机增速机低速、高速齿轮啮合无异常、着色探伤无异常、轴瓦无异常。

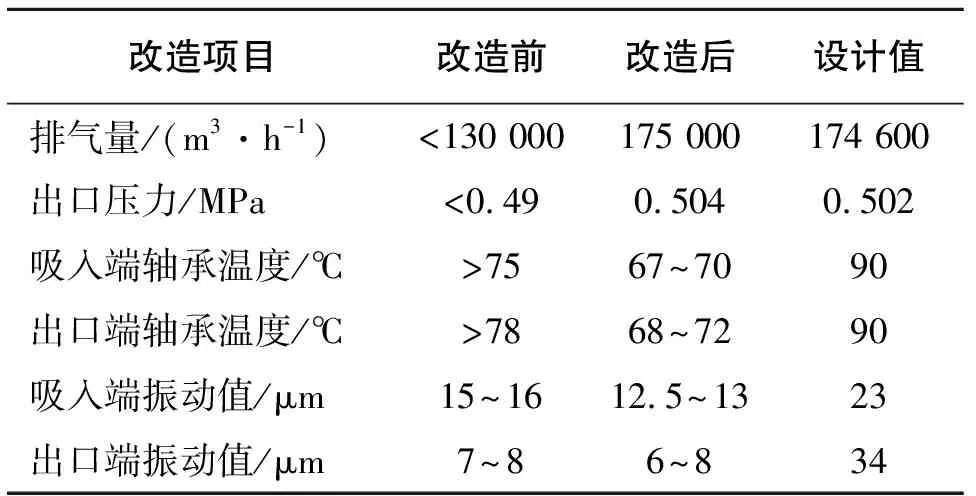

2020年9月空压机新设计的转子安装完成,启动空压机,完成空压机喘振试验、性能测试、试运行,空压机轴振动、轴温、轴位移均小于设计值,空压机出口排气量、压力均达到设计值。转子技术改造前、后技术参数见表2。

表2 转子技术改造前、后技术参数值

4 中间冷却器

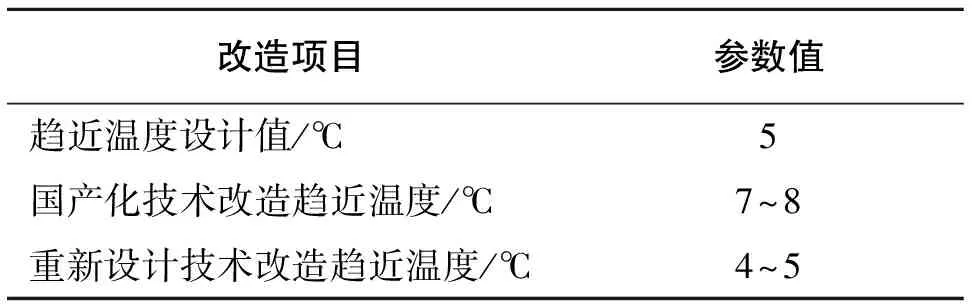

马钢RIK100-4型空压机设置了4组中间冷却器,中间冷却器为内置式翅片管冷却器,空气为壳程、冷却水为管程,中间冷却器趋近温度设计值为5℃。

马钢RIK100-4空压机运行期间,4组中间冷却器趋近温度全部大于12℃,空压机等温压缩效率降低,使空压机排气量降低、运行能耗增大。为此,对空压机4组中间冷却器实施抽芯维护检修与技术改造。

中间冷却器抽芯维护检修:开启中间冷却器上盖,直接抽出冷却器管束,检查发现4组中间冷却器气侧翅片均有较大面积白色垢状物覆盖,翅片变形、脱落与铜管裸露数量多,中间冷却器传热面积、传热系数均降低,中间冷却器热负荷降低,使4组中间冷却器趋近温度全部大于12℃。

在高温状态下,中间冷却器气侧翅片白色垢状物溶解,因此使用蒸煮法清洗级间冷却器,并对4只中间冷却器依次清洗。为此,在35 000 m3/h空分设备水浴式汽化器蒸发池侧专门增建一座清洗池,1次清洗1只中间冷却器。在清洗池中将清洗剂中添加少量工业碱(1%浓度),将中间冷却器通入蒸汽加热浸泡2 h,而后再用高压水枪对气路翅片、水路管束进行清洗。在4组中间冷却器清洗、安装完毕,空压机启动、运行时,4组中间冷却器趋近温度均小于10℃。

中间冷却器技术改造:针对中间冷却器翅片变形、脱落与铜管裸露数量多,中间冷却器趋近温度均无法达到设计值5℃的运行状况,对4组中间冷却器实施国产化技术改造。即选择国内冷却器专业制造厂,采用对原设计中间冷却器现场测绘方法,制作4组中间冷却器,此4组中间冷却器的性能参数、结构形式、安装尺寸、翅片管束材质均与原设计中间冷却器相同。4组国产化中间冷却器安装完毕,空压机启动、运行,4组中间冷却器趋近温度均不大于8℃。

为使中间冷却器趋近温度达到设计值5℃,提高空压机等温压缩效率,降低空压机运行能耗,再次对4组中间冷却器实施技术改造。即与空压机制造厂曼恩机械公司协调,选用原冷却器制造厂,对4组中间冷却器重新设计计算,保持中间冷却器原安装尺寸数据不变,增大换热管直径,设计、制造4组高效内置式翅片管冷却器。同时,新设计的中间冷却器对换热管排数重新进行设计,缩短内置式翅片管冷却器气路,降低内置式翅片管冷却器气体流动阻力。

2020年6月拆除空压机4组国产化冷却器与冷却器下水腔,完成重新设计的4组内置式翅片管冷却器与冷却器下水腔安装。2020年9月空压机启动、运行,新设计的4组中间冷却器趋近温度全部达到设计值5℃,有效降低空压机运行能耗。中间冷却器技术改造前、后趋近温度参数见表3。

表3 中间冷却器技术改造前、后趋近温度参数值

5 润滑油系统

马钢RIK100-4型空压机润滑油系统分别配备1台主油泵、油雾分离器。主油泵为回转型容积式齿轮油泵,通过2只齿轮挤压润滑油,压缩、输送润滑油,油压低报警值0.16 MPa、正常运行值0.25 MPa。油雾分离器由拖动电机、叶片型风机组成,将油箱内润滑油蒸气抽出外排,使油箱真空度达到设计值-2.5 kPa。

主油泵原厂更换:35 000 m3/h空分设备投产时间长、启动次数多,主油泵齿轮磨损,主油泵2只齿轮配合间隙增大,油压降低。2020年9月5日空压机启动,油压降至小于报警值0.16 MPa,造成辅助油泵联锁自动启动。为保证空压机长周期安全运行,更换主油泵。

因RIK100-4型空压机润滑油系统原配备的主油泵的设计、制造、装配技术精度高,主油泵内部齿轮元件无法全部实施现场测绘,所以使用主油泵原设计制造厂提供的齿轮油泵进行更换。2020年9月9日主油泵更换完毕,油压升至正常运行值0.25 MPa。

油雾分离器国产化更换:35 000 m3/h空分设备空压机原配备的油雾分离器发生卡阻、漏油故障次数多,油雾分离器检修次数多,油箱真空度未能达到-2.5 kPa设计值.

为此,对油雾分离器实施国产化更换。即选择国内油雾分离器专业制造厂,根据油箱中油雾分离器设备结构、性能参数、安装尺寸,设计、制造1台国产油雾分离器。2020年7月国产油雾分离器安装完毕,启动、运行,油箱真空度降至-2.5 kPa设计值,35 000 m3/h空分设备运行至今,国产油雾分离器未发生卡阻、漏油故障。

6 主电机

马钢RIK100-4空压机配备1台自国外引进的同步主电机,设计额定功率15 000 kW。2020年,该台同步电机运行已至22 a,运行时间长、启动次数多,空压机主电机性能不能达到原有设计指标。同时,空压机运行时主电机振动大、漏油、绕组温度高。

为此,2020年,将空压机主电机拆移,运送至国内电机专业制造厂进行全面解体技术改造,提升电机运行的稳定性、经济性。在此次空压机电机全面解体技术改造中,将马钢RIK100-4空压机同步电机定子绕组、励磁绕组、润滑油密封件全部更换为国产设备。同时检修、清洗电机冷却器。

自2020年12月马钢35 000 m3/h空分设备启动运行至今,在空压机排气量、出口压力均调至设计值工作状态时,主电机运行功率小于设计额定功率15 000 kW,主电机振动、电机绕组温度均小于原主电机制造厂设定值。主电机技术改造前、后运行参数见表4。

表4 主电机技术改造前、后运行参数

7 结束语

马钢针对影响空压机性能的不同原因,通过与国外空压机原设计制造厂、国内设备专业制造厂的协调,根据空压机设计、制造技术发展,在技术改造实施条件具备时,逐次对空压机空气过滤器、转子、冷却器、润滑油系统、主电机进行全面技术改造,提升空压机性能、降低空压机运行能耗,保证空压机安全、稳定、经济运行。