软质岩地区深水围堰施工方案比选研究

黄梁,闫嵩,吴廷楹,石钰锋

(1.中铁上海设计院集团有限公司,上海 200070;2.中铁十六局集团有限公司,北京 100018;3.江西省交通设计研究院有限责任公司,南昌 330052;4.华东交通大学江西省岩土工程基础设施安全与控制重点实验室,南昌 330013;5.江西省地下空间技术开发工程研究中心,南昌 330013)

随着中国交通建设的快速发展,越来越多的大跨度桥梁不断涌现,以跨水域大跨度桥梁居多,例如悬索桥、斜拉桥、拱桥等。该类桥梁主墩基础大多为深水基础,保证主墩施工的质量和效率成为制约该类大跨度桥梁建设的关键因素,充足的工作面空间和干环境是主墩基础顺利施工的先决条件,因此,深水基坑围护体系的选择非常重要。目前深水基坑围护方案主要包括:无封底钢-混组合围堰、双排钢管桩围堰、拉森钢板桩围堰、模袋砂围堰、锁扣钢管桩围堰、双壁钢围堰等[1-6]。其中锁扣钢管桩围堰和双壁钢围堰以刚度大、抗变形能力强,常用于深大围堰中。

闫古龙[7]结合实际工程,介绍了厚砂层环境下锁扣钢管桩围堰施工技术,为该类地质条件下围堰施工及应用提供参考;王卫宏等[8]结合工程实例,针对斜岩面不易施工的难题,对施工方案进行优化,并提出了引孔式锁扣钢管桩围堰施工技术;高明慧[9]结合实际工程,根据设计方案分析围堰结构受力状态,结果表明:设计方案安全可靠,并经现场施工后效果良好;王勇等[10]针对围堰施工过程中受力过大的问题,采用智能化监控的方法有效解决了该问题;尹德智[11]依托实际工程,采用数值模拟方法分析不同工况下钢围堰的受力状态,结果表明:钢围堰内水完全抽干时为最不利工况,并与实测结果进行比较,验证了数值模拟的真实性。严杰等[12]结合工程实例,针对封底质量控制难的问题,提出了分区封底技术,保证了封底质量。

软质岩石通常是指饱和单轴抗压强度小于20 MPa的岩石。风化程度低的软质岩石单轴抗压强度可以大于15 MPa,在该类地层中通过静压、振动甚至旋挖等方式沉桩都存在一定的困难。目前,虽然有针对围堰支护方案选型的案例分析[13-14],但是对软质岩地区深水围堰支护方案选型的研究较少。

为此,结合位于软质岩地区的某大桥主墩围堰支护实例,通过施工技术、变形特性和工程造价等方面的对比分析,论述软质岩地区深水围堰的选型方案和不同支护方案的特点,为类似工程提供技术参考。

1 工程概况

某特大桥桥梁全长1 168 m,桥跨11(引桥宽度)×40 m+80 m+160 m+80 m+10(引桥宽度)×40 m,桥面宽58.5 m,主桥采用80 m+160 m+80 m预应力连续钢箱拱肋组合桥跨越某Ⅲ-3级航道,双向通航,通航净宽110 m,通航净高10 m,设计通航水位35.2 m,河宽约400 m。桥梁主墩12#、13#墩均位于河道中央,其中12#墩距河道东岸约100 m,13#墩距河道西岸约150 m,主墩承台采用矩形结构,尺寸为21.6 m(长)×17.1 m(宽)×5 m(高),承台底均位于河床以下5 m。

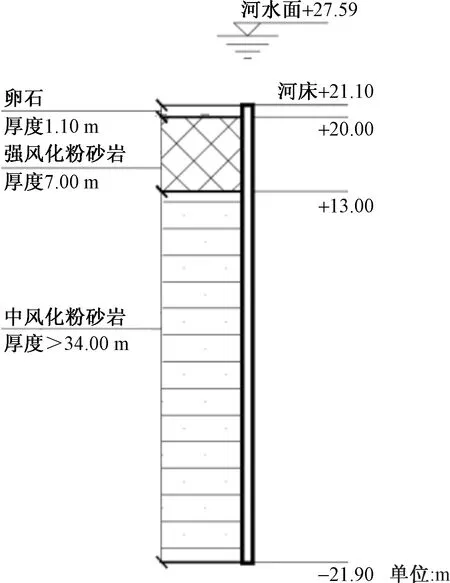

目前该河道年平均实测水流速度为2.75 m/s,实测水位为27.5 m,随季节变化幅度在1.0~3.0 m,河水深度约为7 m。河水主要由大气降水汇聚和河流侧向补给。桥梁主墩所在位置的地质情况及各土层物理力学参数如图1、表1所示。

图1 地质及水位分布

表1 土层力学特征性指标

2 支护方案

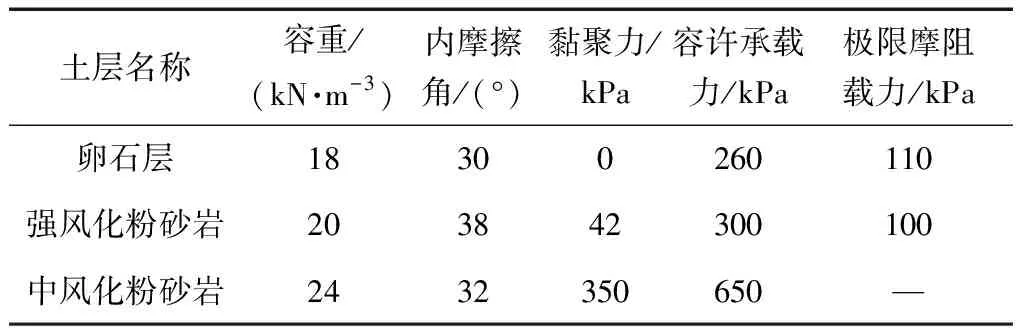

2.1 锁扣钢管桩围堰

锁扣钢管桩围堰支护布置如图2所示。围护结构采用Ф630×10 mm锁扣钢管桩围堰,材质Q235,单根长24 m。锁扣钢管桩入强风化和中风化粉砂岩约13 m,需先进行引孔作业,再将钢管桩插入引孔内并填充砂砾,嵌固深度8 m。围堰平面尺寸为:22.32 m×26.97 m。锁扣钢围堰共用2道内撑。第一道内撑腰梁采用双拼工钢2I56#b,撑杆均采用Φ630×10 mm钢管,第二道内撑腰梁采用双拼型钢2H800#,斜向撑杆和纵向撑杆采用Φ630×10 mm钢管,横向支撑采用Φ630×10 mm钢管。为保证钢管受力均匀,与腰梁相接触钢管四周需加焊加劲板,圈梁与锁扣钢围堰之间的连接采用牛腿形式。

图2 锁扣钢管桩围堰

2.2 双壁钢围堰

双壁钢围堰支护布置如图3所示。围护结构采用2.0 m厚双壁钢套箱,材质Q235,总长度21.2 m。套箱需进入强风化和中风化粉砂岩约11 m,需要引孔下沉围堰。围堰平面尺寸为:20.5 m×25.0 m。双壁钢围堰用一道内撑,采用Φ630×10 mm钢管。为保证钢管受力均匀,钢管与套箱之间采用牛腿形式连接。

图3 双壁钢围堰

3 方案比选

3.1 结构受力对比

3.1.1 模型建立

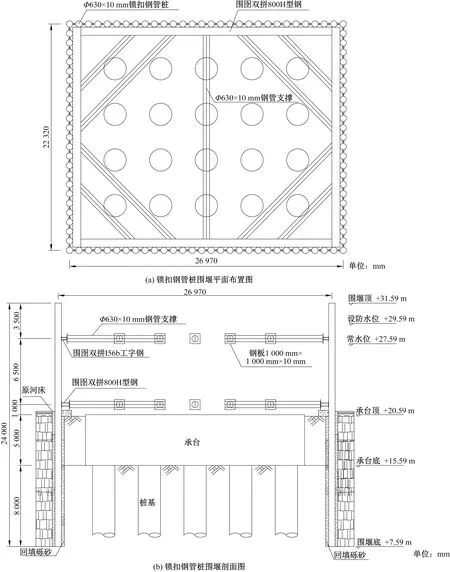

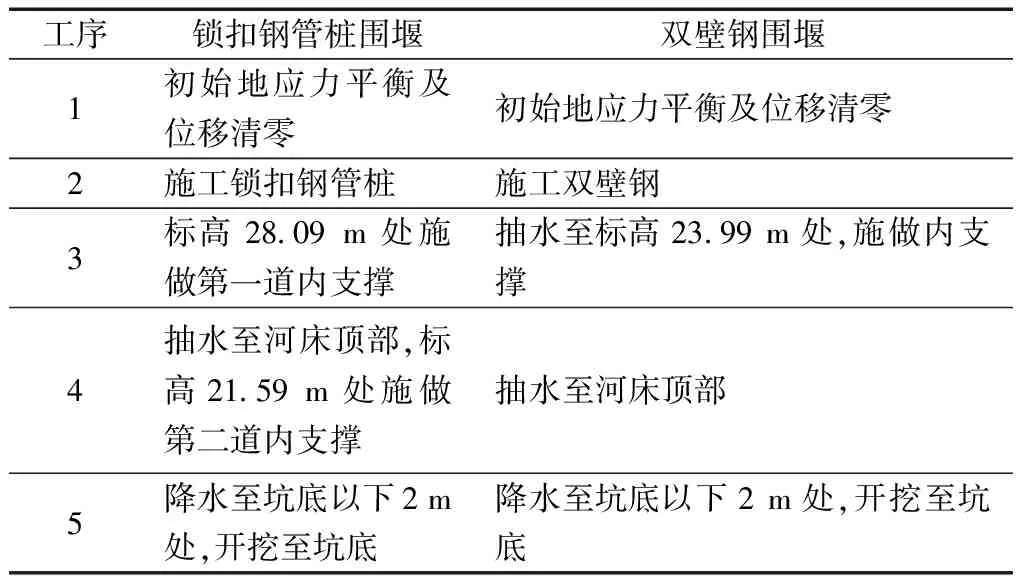

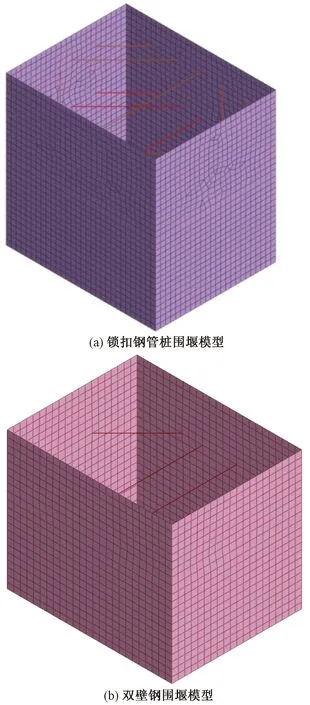

采用有限元软件Midas GTS对围护结构受力变形进行三维建模分析,模型整体尺寸为80 m×80 m×40 m,围护结构模型如图4所示。各岩土层物理参数如表1所示、具体工序如表2所示。

表2 具体工序明细

图4 围护结构有限元模型

三维模型采用修正-摩尔库伦本构进行模拟,各岩土层均采用实体单元进行模拟,围护结构均采用板单元进行模拟,内支撑采用梁单元进行模拟。其中,为了计算简便,通常将围护桩等效成连续墙,因此,需要将围护桩刚度进行相应换算,用连续墙刚度来代替围护桩刚度,具体换算公式为

(1)

式(1)中:h为等效后连续墙厚度,m;D为围护桩直径,m;B为围护桩间距,m。

对土体四周进行水平约束,土体底部为固定节点的三向约束,顶部为自由面;对围堰四周施加由于水的流动产生的流水压力,河床位置土层施加静水压力,围堰顶部施加施工荷载,具体计算可见3.1.2节。考虑到计算的简便性及时效性,围堰中心基坑开挖位置及围护结构网格较密集,至土层边缘处网格逐渐稀疏,具体为:围护结构网格密度0.8 m×0.8 m、基坑开挖区域网格密度0.8 m×0.8 m、基坑外边缘处网格密度5 m×5 m,共计94 619、93 551个网格单元数。

3.1.2 计算荷载

(1)静水压力。静水压力是指作用于静止液体两部分的界面上或液体与固体接触面上的法向面力,则某一点处的静水压力P为

P=ρghcal

(2)

式(2)中:P为某一点处的静水压力,kPa;ρ为液体的密度,kg/m3;g为重力加速度,取9.8 m/s2;hcal为计算点与水位间的高差,m。

(2)流水压力。通常情况下,流水压力是指桥梁工程中的一种可变荷载,主要变现为河流流水对桥墩产生的压力。《公路桥涵设计通用规范》(JTG D60—2015)中第4.3.9条规定,作用于桥墩迎水面的流水压力,计算公为

(3)

式(3)中:Fw为流水压力,kPa;K为围堰形状系数,取1.3;A为水流方向上围堰迎水面挡水面积,m2;γ为液体的重度,kN/m3;g为重力加速度,取9.8 m/s2;V为计算时的水流速度,为2.75 m/s。

(3)施工场地荷载。考虑到现场施工过程当中,存在施工人员及施工机械荷载的影响,二者分别按1.5、2.0 kPa取值计算,按线性分布施加于围堰顶端。

3.1.3 计算结果分析

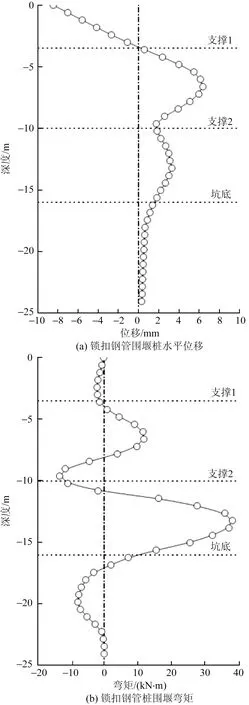

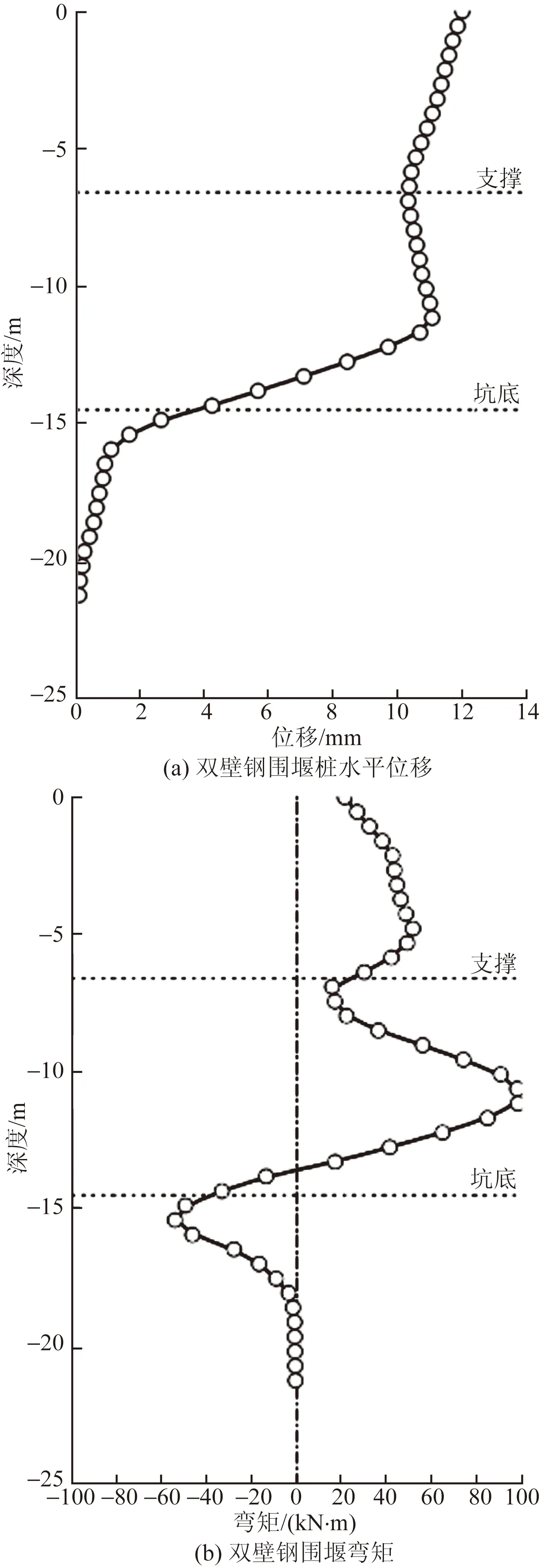

锁扣钢管桩围堰及双壁钢围堰变形及内力变化曲线如图5、图6所示。

图5 锁扣钢管桩围堰的变形及内力

图6 双壁钢围堰的变形及内力

从图5(a)中可知,由于流水压力及施工荷载的影响,围护结构在施做第一道支撑前向基坑外侧产生较大的偏移。施做内撑后,由于良好的支撑效果,使得围护结构位移逐渐减小。随着围堰内部抽水,外部流水压力作用下,位移逐渐增大,待第二道支撑施做后,位移有所减小。随着基坑的开挖,围护结构变形呈现增大的趋势,开挖过程变形最大值位于基坑中部位置。由于坑底以下均为风化岩层,围护结构变形随深度的增加逐渐减小。整体变化过程中,变形最大值位于围堰顶部位置,为8.47 mm。

从图5(b)中可知,围护结构弯矩随深度增加至深度约3.6 m处时发生反弯,该处为第一道内撑位置,由于良好的支撑效果,产生反弯现象。同理,深度约9.6 m处时,由于第二道支撑良好的支护效果,发生反弯现象。随深度增加至约13.2 m处时,弯矩达到正向最大值,为38.13 kN·m,该处为开挖过程最大变形位置,发生反弯现象。至深度约19.2 m处,由于底部风化岩的嵌固作用,发生反弯现象,为-7.97 kN·m。随深度的继续增加,弯矩值逐渐减小。

从图6(a)中可知,由于围堰上部未施做支撑,且存在流水压力和施工荷载的影响,围护结构在施做内支撑前向基坑内侧产生较大的偏移。施做内撑后,由于较好的支护效果,使得围护结构变形逐渐减小。随着基坑的开挖以及风化岩自身的物理力学特训和嵌固作用,围护结构在开挖阶段呈现先增大后减小的变形趋势。变形最大值为11.99 mm,位于围护结构顶部位置。

从图6(b)中可知,围护结构弯矩随深度增加至深度约6.6 m处时,弯矩呈现先正向增大而后向负向增大的变化趋势,这是由于该处内支撑良好的支护效果导致。随深度增加至约11.13 m处时,弯矩达到正向最大值,为98.27 kN·m,该处为基坑开挖阶段变形最大位置。至深度约15.37 m处,由于底部风化岩的嵌固作用,弯矩值达到负向最大,为-54.13 kN·m。随深度的继续增加,弯矩值逐渐减小。

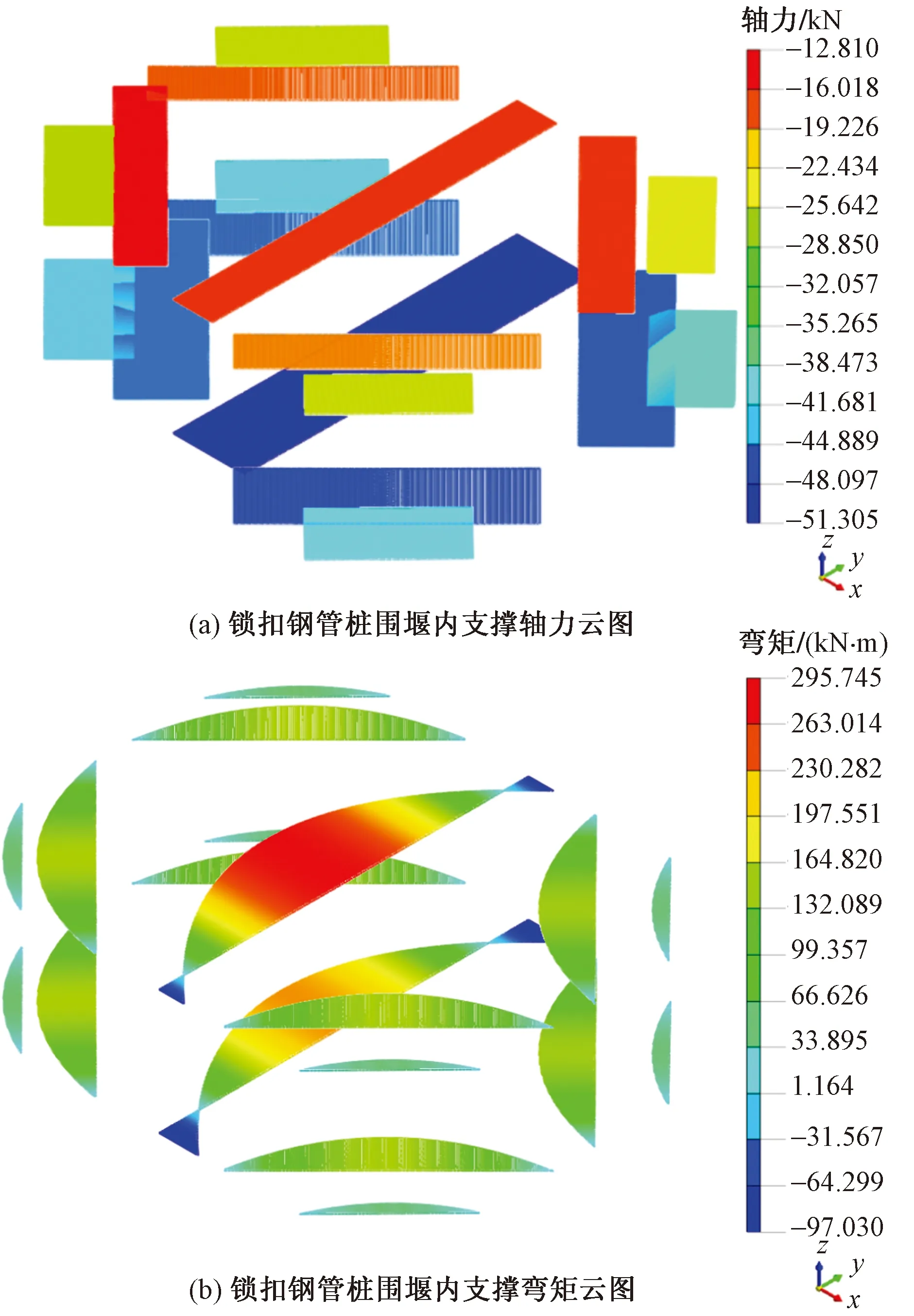

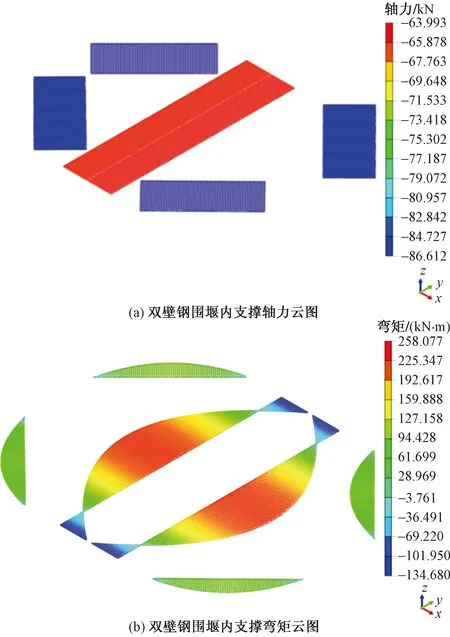

图7、图8为两种不同施工方案在开挖结束后,内支撑轴力及弯矩云图。

图7 锁扣钢管桩围堰内支撑轴力及弯矩云图

图8 双壁钢围堰内支撑轴力及弯矩云图

从图7、图8中可知,基坑开挖结束后,采用锁扣钢管桩围堰方案的内支撑轴力最大值为35.617 kN,弯矩最大值为295.745 kN·m;采用双壁钢围堰方案的内支撑轴力最大值为86.612 kN,弯矩最大值为258.077 kN·m。对比两种方案可知,采用锁扣钢管桩围堰施工方案内支撑所受轴力相比双壁钢围堰减少了58.88%,而内支撑所受弯矩相比双壁钢围堰增加了14.60%。

综合前述围堰受力变形分析,并通过对比不同施工方案结果可知,采用锁扣钢管桩围堰产生的变形相比双壁钢围堰要少27%,弯矩相比要少61%。当两种方案的最大变形值均满足相关规范要求时,采用锁扣钢管桩围堰的方案更加安全可靠。

3.2 施工工序及功效对比

3.2.1 施工复杂程度

锁扣钢管桩围堰施工:旋挖钻和冲击钻两种方式结合引孔、孔内换填砂→安装钢管桩导向架→插打锁扣钢管桩至围堰合拢→锁扣灌浆、双液注浆止水→分层抽水、分层安装围檩及内支撑→承台基坑开挖→桩头凿除、施工封底混凝土、承台及桥墩施工→锁扣钢管桩围堰拆除。

双壁钢围堰施工:旋挖钻和冲击钻两种方式结合引孔→拆除部分水上钻孔平台,安装钢围堰限位装置→钢围堰拼装、浮运、定位→钢围堰分节吊装下沉、接高、落床固定→向钢围堰壁内灌注混凝土→抽水、安装内支撑→承台基坑开挖→桩头凿除、施工封底混凝土、承台及桥墩施工→钢围堰拆除。

对比两种围堰支护方式的施工顺序,双壁钢围堰的施工过程包括钢围堰拼装、浮吊运输、定位、分节吊装下沉、接高、落床固定等,施工复杂程度比锁扣钢管桩大很多,尤其当遇到河床是硬度较大的软质岩石时,还需要潜孔爆破才能保证围堰顺利下沉。

3.2.2 施工机械用量

两种方案的施工所需施工机械如表3所示。可以看出,采用锁扣钢管桩围堰施工方案相比双壁钢围堰施工方案,在80 t履带吊、25 t汽车吊、电焊机数量上投入设备相对较少。考虑到施工的复杂程度和便利性等问题,在均能保证围堰安全可靠的基础上,采用锁扣钢管桩围堰施工方案相比双壁钢围堰施工方案具有一定的优势。

表3 主要施工设备

3.2.3 施工工期

单个锁扣钢管桩围堰施工工期约165 d,主要分为:①锁扣钢管桩围堰可一边钻孔一边插打钢管桩,从安装导向架至钢管桩围堰合龙预计75 d;②抽水及安装围堰内支撑施工30 d;③基坑开挖、破桩头、承台施工大约需要60 d。

单个双壁钢围堰施工工期约205 d,主要分为:①双壁钢围堰需要引孔完成后,再整体下沉钢围堰,引孔预计90 d;②拆除部分水上平台5 d、底节钢围堰定位及下沉预计需10 d,中节钢围堰接高安装5 d,顶节钢围堰接高安装5 d,钢围堰壁内灌注混凝土10 d;③抽水和内支撑施工预计20 d;④基坑开挖、封底混凝土浇筑、破桩头和承台施工大约需要60 d。

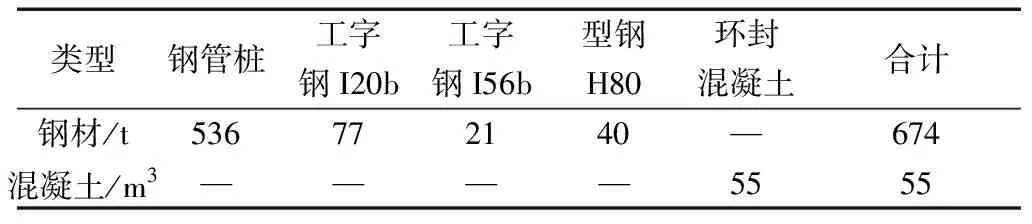

3.3 经济性对比

两种支护方案的主材用量如表4、表5所示。其中锁扣钢管桩围堰回收率可达90%,单个围堰造价约为1 090×104;双壁钢围堰的回收率为50%,单个围堰造价约为1 350×104。

表4 锁扣钢管桩围堰主材用量

表5 双壁钢围堰主材用量

综上,锁扣钢管桩围堰和双壁钢围堰的对比如表6所示。可以看出,在软质岩地层中的围堰施工,无论是施工效率还是施工成本,锁扣钢管桩围堰更具优势。

表6 方案总对比

4 锁扣钢管桩围堰现场监测

分析可知,采用锁扣钢管桩围堰的支护方案,不仅具有较好的支护效果,还提高施工效率、节约施工成本。故,施工现场采用该方案进行支护,施工现场如图9所示。

图9 锁孔钢管桩围堰现场施工图

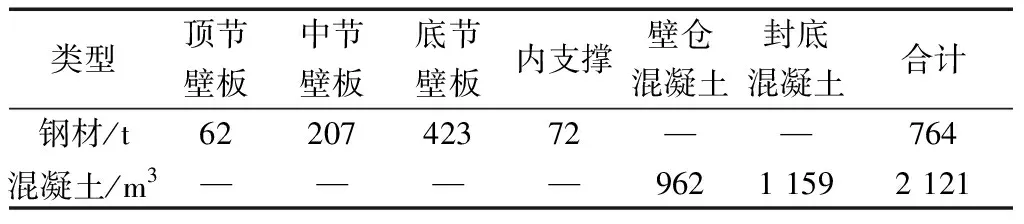

4.1 监测方案

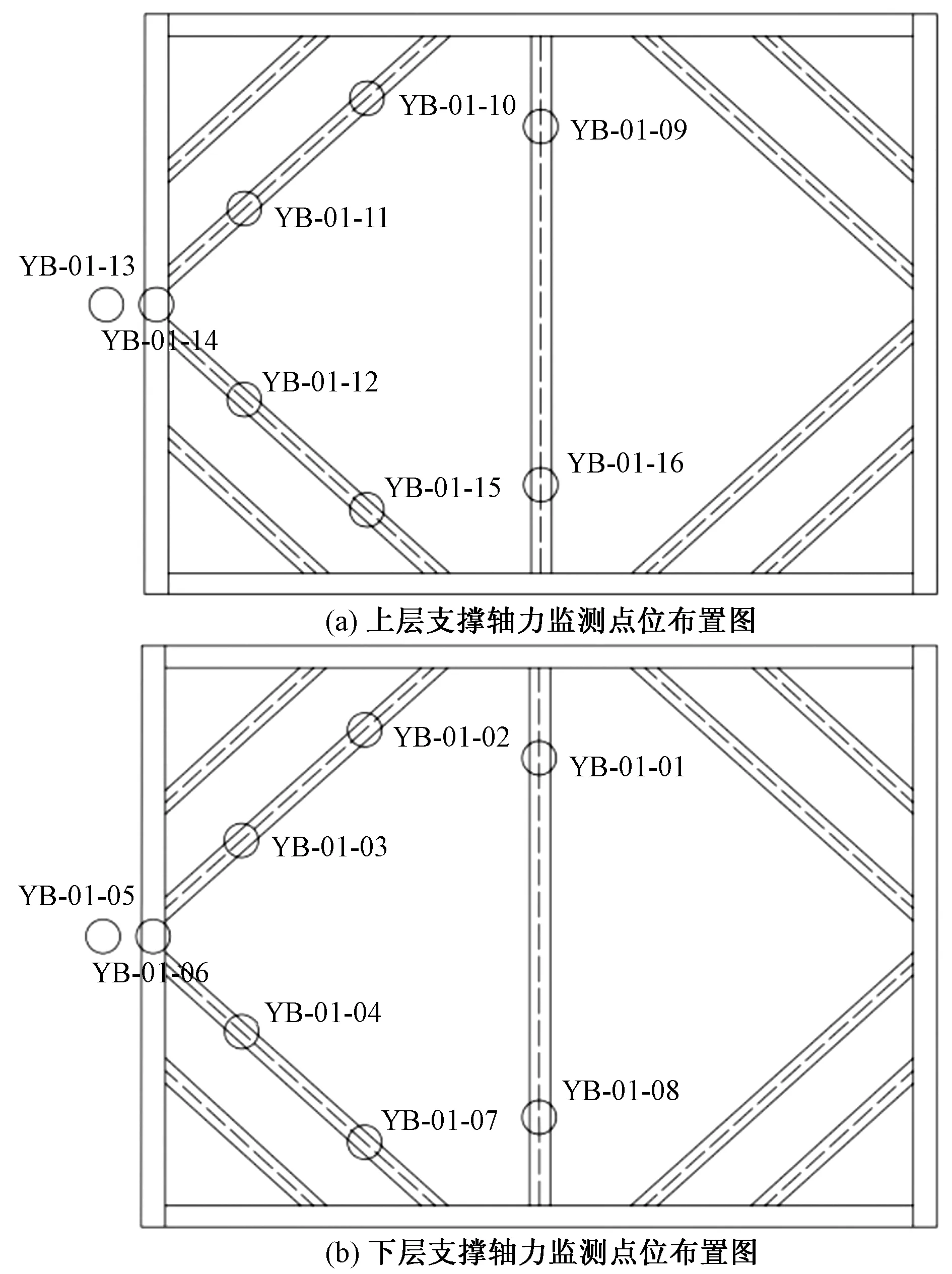

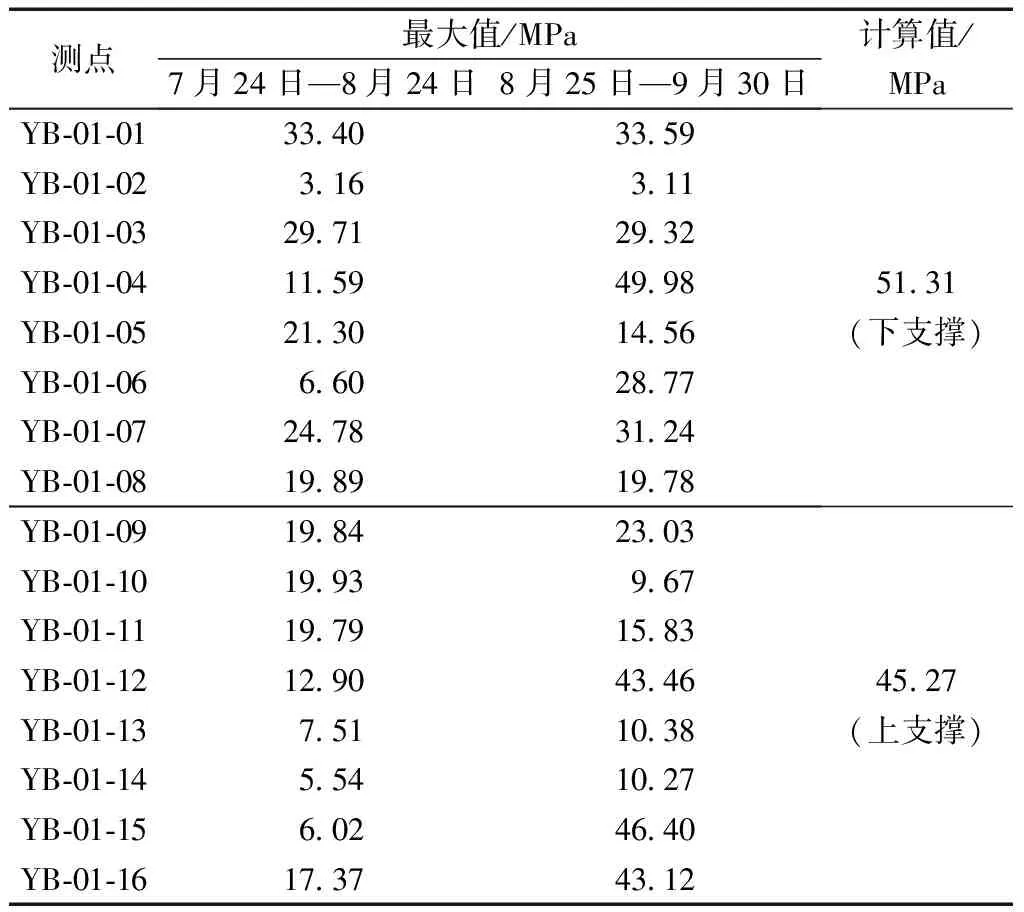

围堰施工期间,主要对钢管桩深层水平位移及支撑应力进行监测,监测时间由2020年7月—2020年9月,具体监测点位布置如图10、图11所示。

图10 测斜管现场布置及施做图

图11 钢支撑监测点位布置图

4.2 监测结果分析

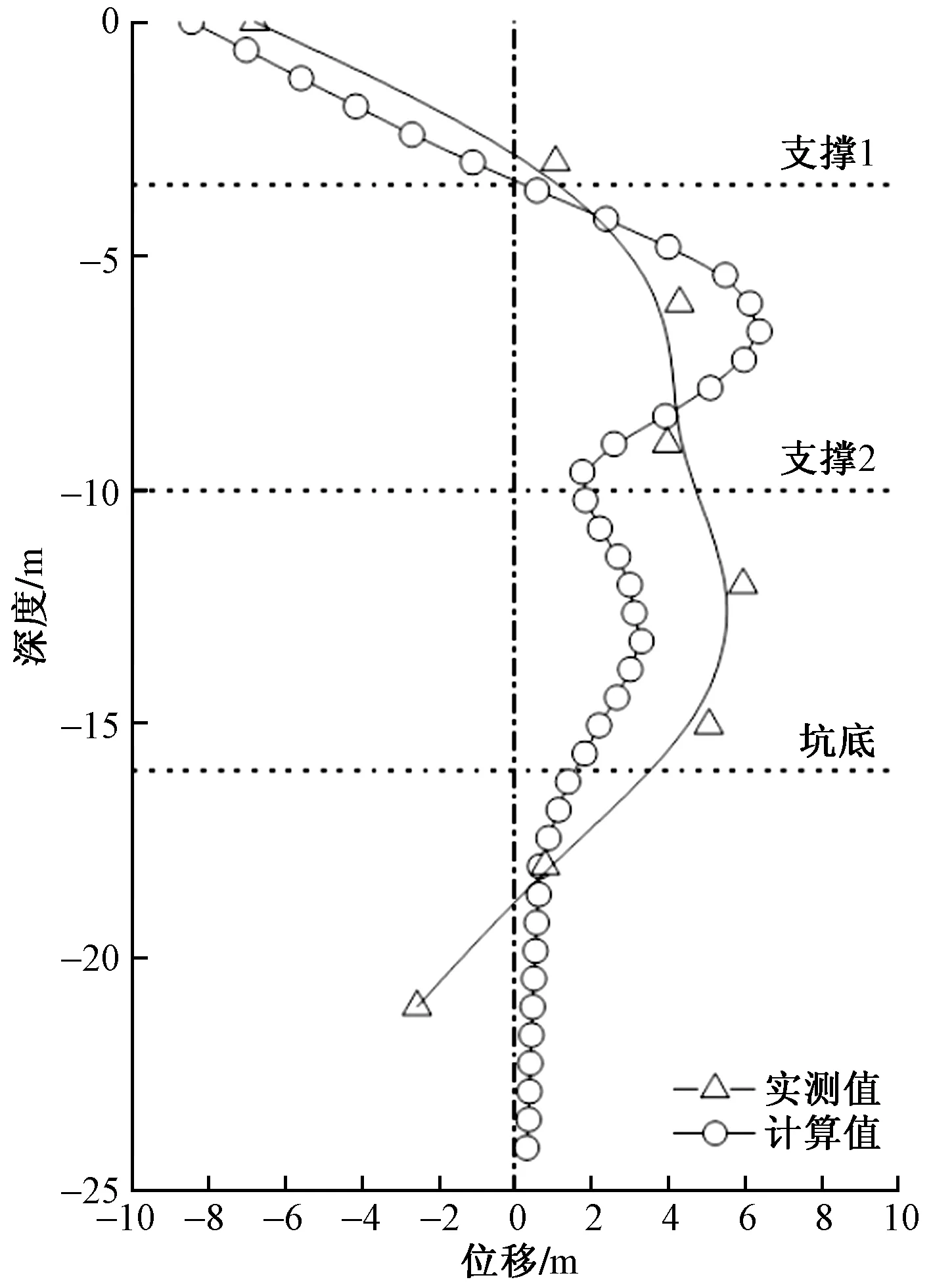

表7为测斜孔CX-01、CX-02在7月24日—8月24日、8月25日—9月30日累计位移最大值。可以看出,7月24日—8月24日,CX01最大累计位移11.16 mm,CX02最大累计位移6.82 mm。8月25日至9月30日,CX01最大累计位移10.05 mm,CX02最大累计位移9.48 mm,位移量均较小。与数值计算结果相比,分别相差2.42、1.31、0.92、0.74 mm,相对差值位于8.47%~27.69%。结合表7、图12可知,计算值与实测值略有差异,整体规律较为吻合。

表7 各测斜孔累计位移最大值与计算值对比

图12 水平位移比对图

表8为内支撑各监测点位7月24日—8月24日、8月25日—9月30日支撑内力最大值。可以看出,7月24日—8月24日,YB-01-01至YB-01-16最大内力值范围在33.40~3.16 MPa。8月25日—9月30日,YB-01-01~YB-01-16最大内力值范围在49.98~3.11 MPa,各测点内力值均较小,且均未达到报警值(即60%~70%)承载能力设计值,较为安全。与数值计算结果相比,最大值分别相差4.71、1.33 MPa,计算值与实测值略有差异,整体较吻合。

表8 各测点支撑内力最大值与计算值对比

5 结论

该特大桥主墩所处河道冲刷层以下为强风化和中风化粉砂岩,属于软质岩地层,通过数值计算结果并结合现场监测数据,得出如下结论。

(1)相比双壁钢围堰,锁扣钢管桩围堰具有较好的支护效果,最大水平向变形减少了约27%,最大弯矩减小了约61%,内支撑所受轴力减小了58.88%。

(2)相比双壁钢围堰,锁扣钢管桩围堰施工功效更高,单个锁扣钢管桩围堰施工时间可缩短40 d。

(3)相比双壁钢围堰,锁扣钢管桩围堰材料回收率更高,单个围堰可有效节约成本约260 万元。

(4)主墩承台最终采用锁扣钢管桩围堰施工。该项目围堰工程已于2020年9月完工,根据现场施工及监测结果表明,锁扣钢管桩围堰具有很好的止水效果,基坑最大变形也在可控范围内,同时验证了数值模拟的可靠性。