麻纤维/聚乳酸复合板材自然老化试验及在汽车应用评价

颜景丹 王国未 马鸿昌 赵子胜 于涛

(北京汽车研究总院有限公司,北京 101300)

1 前言

我国提出“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”。汽车行业既在生产制造、物流运输等环节产生碳排放,又在使用过程中消耗大量能源。随着碳税开征及监管体系建设,汽车行业势必将面临减排压力,迫切需要推动生产结构的低碳化转型。乘用车生命周期中,原材料获取阶段的碳排放总量占比是最高的,因此使用更低碳的材料,对实现碳中和具有重要意义。

麻纤维是天然植物纤维,可再生可降解,相比玻纤/碳纤等人工合成纤维,生产和回收过程均不产生碳排放,是低碳材料的典型代表。以麻纤维增强聚丙烯为代表的麻纤维增强聚合物基复合材料,已经广泛应用于内饰板/吸音板/座舱扶手等汽车部件,与传统的玻璃纤维增强复合材料相比,具有轻量化/低成本/耐冲击和隔音性好等优点。但麻纤维增强聚丙烯复合材料中,只有麻纤维是生物基可降解材料,减碳效果不明显,同时共混加工后,制品会产生刺激性气味,不利于乘用车车内空气质量控制[1-2]。

聚乳酸被认为是最有可能替代传统石油基聚合物的生物基可降解材料之一[3]。劳士领汽车推出的生物基聚乳酸(PolyLactic Acid,PLA)材料,材料获取阶段温室气体减排效率比聚丙烯(PolyPropylene,PP)高70%、比尼龙6(PA6)高约90%。这意味着,如果把一辆中型汽车上所使用的石油化工塑料换成劳士领汽车公司的生物基塑料,那么每生产一辆汽车就可以减少515 kg 的二氧化碳排放[4]。日本丰田公司的Raum 车型采用洋麻纤维/PLA 复合材料制作备胎盖板。麻纤维增强聚乳酸材料性能优异,同时实现了完全降解,是能够助力汽车低碳化转型的优选材料。但自主品牌汽车还没有麻纤维/聚乳酸复合材料应用的案例。

2 麻纤维/聚乳酸复合材料板材的基本性能

以黄麻纤维和聚乳酸纤维为原料,采用纤网模压法制备了3 种不同黄麻纤维含量的黄麻纤维/聚乳酸复合板(PLA-1: 60%麻纤维+40%聚乳酸;PLA-2:50%麻纤维+50%聚乳酸;PLA-3:40%麻纤维+60%聚乳酸)。

前期研究结果表明,麻纤维/聚乳酸复合材料板材的基本力学性能与汽车常用的麻纤维/聚丙烯复合材料板材相当,如表1所示。随着聚乳酸含量的提升,材料的热变形温度不断升高。PLA-2 显示出最高的拉伸强度和弯曲强度。同时,麻纤维/聚乳酸复合材料板材的吸水性、尺寸稳定性和阻燃性等性能均通过验证,可以满足汽车内饰部件的应用要求,具有在汽车部件应用的可行性[1]。

表1 麻纤维/聚乳酸复合材料板材和麻纤维/聚丙烯复合材料板材的基本力学性能

3 麻纤维/聚乳酸复合材料板材的自然环境湿热老化试验

汽车部件的使用环境复杂,设计使用时间十年或更长。麻纤维和聚乳酸的吸水性较强,同时作为生物基可降解材料,材料的耐水解和耐老化性能决定了能否满足汽车部件的长期使用要求[5]。为了更加真实、准确地评估麻纤维/聚乳酸复合材料的耐水解和耐湿热老化性能,选择海南琼海试验场,设计了42 天自然环境下的湿热老化试验。

3.1 试验条件及方法

海南琼海试验场是典型的高温高湿环境,试验周期内的气象条件见表2。试验周期内,平均温度30 ℃,平均相对湿度79%。42 天内的辐射总量高达561.35 MJ/m2,相当于14 万次汽车外饰件氙灯加速老化试验累积的辐射量。将三种麻纤维/聚乳酸复合材料板材样条倾斜45°角固定于户外的样品架上,通过定期追踪样条力学性能和形貌的变化,可以精准评估材料的耐水解和耐湿热老化性能。

表2 试验周期内的气象条件

3.2 力学性能试验

如图1a 所示,随着时间延长,麻纤维/聚乳酸复合材料板材的力学性能呈明显的下降趋势。图1b 所示,麻纤维含量越多,力学性能下降趋势越明显。PLA-1 试验7 天后的拉伸强度保持率仅为49%,在试验28 天后下降到26%。相对地,PLA-3试验7 天后的拉伸强度保持率高达90%,在试验42天后下降到52%。

图1 麻纤维/聚乳酸复合材料板材

3.3 形貌测试

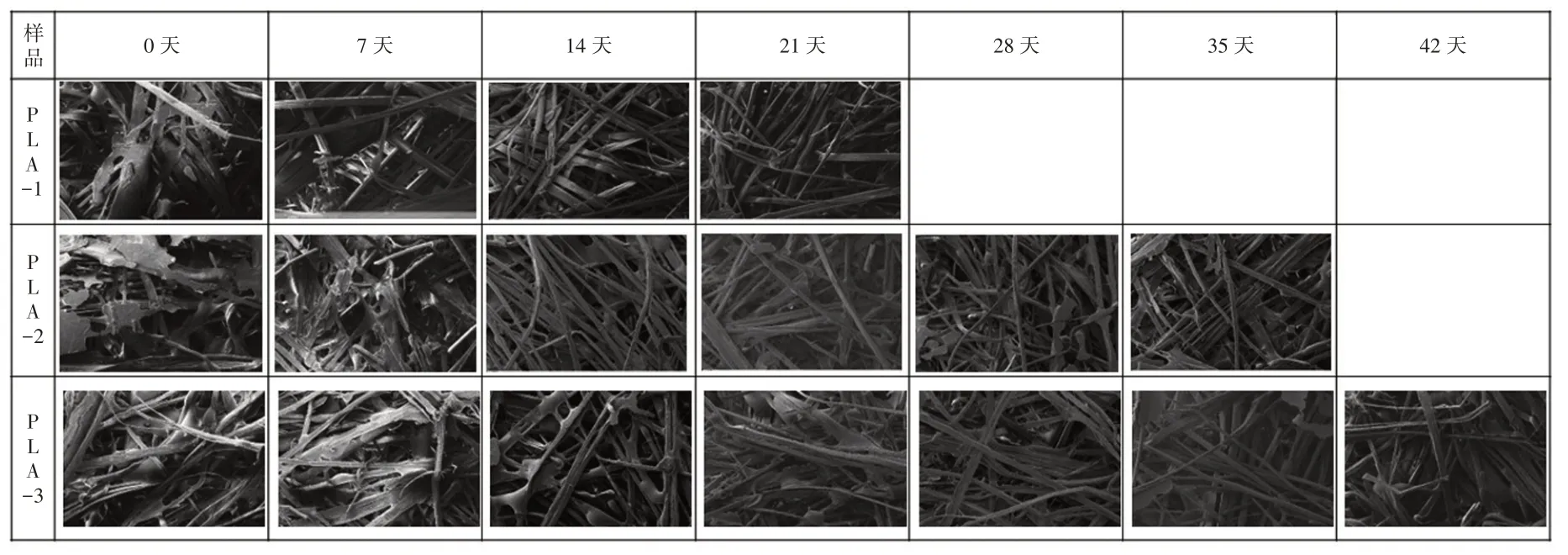

一般认为,界面是影响纤维复合材料力学性能的重要因素[6]。在麻纤维/聚乳酸复合材料板材中,聚乳酸浸润/包覆麻纤维,形成连续的载荷传递路径,如图2所示。

图2 麻纤维/聚乳酸复合材料板材SEM图像

在初始阶段(0 天),成片的聚乳酸将麻纤维连接在一起。7 天试验后,PLA-1 中已观察不到明显的成片的聚乳酸。推测聚乳酸在自然湿热环境下,发生了脱落和老化。界面连接的破坏,影响了界面粘合性,进而严重影响了界面对于载荷传递的作用,造成了PLA-1 在7 天试验后拉伸强度的大幅下降。但对于PLA-2 和PLA-3,7 天试验后,仍观察到了明显的片状聚乳酸基体,将麻纤维紧密连接在一起。推测麻纤维含量的提升,一方面,会使得聚乳酸对其包覆性变差,继而导致界面粘合性下降,内部缺陷增多;另一方面,麻纤维强大的吸水性在试验中会引起板材变形和含水量增加,加速聚乳酸的脱落和老化,降低界面粘合性[2]。因此,麻纤维含量最多的PLA-1,表现出了最差的耐水解和耐湿热老化性能。

随着试验时间延长,证明了以上的推测。麻纤维含量最低的PLA-3 在试验42 天后仍可观察到连接在一起的麻纤维和片状聚乳酸,显示出良好的耐水解和耐湿热老化性能。

4 麻纤维/聚乳酸复合材料板材立柱护板试制及性能测试

选用PLA-3(40%麻纤维/60%聚乳酸),使用某量产车型的立柱护板模具,模压制作麻纤维/聚乳酸复合材料板材汽车样件,如图3所示。材料的成型性良好,样件的外观无变形/飞边/毛刺/开裂/皱褶等缺陷。进一步对麻纤维/聚乳酸复合材料立柱护板进行耐久性和内饰通用的性能测试,用来评测材料在汽车应用的可行性。

图3 麻纤维/聚乳酸复合材料立柱护板样件

4.1 耐久性测试

通过一系列的耐久性测试,考察麻纤维/聚乳酸复合材料立柱护板对温度、湿度和外力(冲击和摩擦)的耐抗性。

4.1.1 耐高温性能

试验温度(100±2)℃,试验时间(24±0.5)h,在湿度为5%的环境下进行试验。

试验后试样未出现开裂、变形、发粘、变色、功能失效等异常现象。

4.1.2 耐低温性能

将试样在放置在温度为(-40±2)℃的低温箱中(24±0.5)h。

试验后试样未出现开裂、变形、发粘、变色、功能失效等异常现象。

4.1.3 温湿交变

a.(100±2)℃,15.5 h;

b.(23±2)℃,50%湿度,0.5 h;

c.(50±2)℃,95%湿度,15.5 h;

d.(23±2)℃,50%湿度,0.5 h;

e.(-30±2)℃,7.5 h;

f.(23±2)℃,50%湿度,0.5 h,4 个循环。

试验后试样未出现开裂、变形、发粘、变色、功能失效等异常现象。

4.1.4 氙灯加速老化

辐照度(1.20±0.02)W/m2(波长420 nm),黑板温度(89±3)℃,箱体空气温度(62±3)℃,相对湿度(50±5)%的试验条件下,运行3.8 h 光照循环;黑板温度(38±3)℃,箱体空气温度(38±3)℃,相对湿度(95±5)%的试验条件下,运行1 h 黑暗循环;循环21 次,总时间100.8 h。

试验后试样光照面无粉化、裂纹、斑点、发粘、疏松状态、分层、翘曲、溶胀、喷霜、析出、变软、变硬等变化,色牢度≥4 级。

4.1.5 耐霉变性能

在被测试样件平坦区域截取(100×100)mm2试片,放在玻璃干燥器内的支架上,确保不弄湿试样,盖上盖子,放入温度为(40±1)℃的鼓风烘箱中7 天。

试验后试样表面没有霉变斑点,满足外观要求。

4.1.6 耐摩擦色牢度

按照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行试验。

a.干态:变色≥4 级,沾色≥4 级;

b.湿态:变色≥4 级,沾色≥4 级。

4.1.7 耐冲击性能

将样件放置在(-40±2)℃低温箱中,经过6 h后,在冷冻状态下用500 g 的钢球,从300 mm 高度落下冲击,冲击试样表面至少5 个点。

冲击试验后试样表面及背部结构未发生破损现象。

4.1.8 耐刮擦性能

使用网格刮擦法进行试验,结果合格。

4.2 挥发性测试

乘用车内饰件的挥发性,是决定其应用可行性的重要因素。如表3所示,麻纤维/聚乳酸复合材料立柱护板的气味性、冷凝组分及VOC 性能,均能够满足内饰部件的设计要求。

表3 麻纤维/聚乳酸复合材料立柱护板挥发性测试结果

4.3 其他内饰通用性测试

4.3.1 阻燃性

实测33.8 mm/min,符合GB 8410—2006《汽车内饰材料的燃烧特性》对汽车内饰材料的要求(≤100 mm/min)。

4.3.2 禁限用物质

测试结果符合GB/T 30512—2014《汽车禁用物质要求》的规定。

通过以上测试证实,麻纤维/聚乳酸复合材料板材可以满足立柱护板的设计要求。

5 结束语

在自然环境湿热老化试验中,40%麻纤维/60%聚乳酸复合材料板材展现出良好的耐水解和耐湿热老化性能。材料的成型性良好,模压成型的立柱护板可以满足设计开发要求。因聚乳酸的分子量高于聚丙烯,所以PLA-3 的密度(464.9 kg/m3)高于原麻纤维/PP 复合板的密度(411.1 kg/m3),但仍能够满足汽车轻量化的需求。同时,随着聚乳酸材料国内产量的不断提升,麻纤维/聚乳酸复合材料板材的价格与麻纤维/PP 复合板的价格相当,具有在汽车量产应用的潜力。