创新工艺流程提高林木收益

黄崇康

(福建省上杭县汀江国有林场,福建上杭 364200)

0 引言

上杭县是福建省马尾松的主产区,全县马尾松面积达204 万亩,占全县的60%,马尾松蓄积量占全县森林资源的65%,每年马尾松木材生产数量在30000m3以上,占全县木材生产量80%以上。上杭县汀江国有林场现有林地面积9.6 万亩,蓄积量526897m3,其中马尾松用材林面积4.95 万亩,蓄积量300391m3,马尾松面积占全场有林地面积51.6%,蓄积量占全场蓄积量的57.1%。从资源状况可以看出汀江国有林场是以经营马尾松木材产品为主的国有林场,产品主要销往本省及广东、浙江等矿区、加工厂。由于2020 年上杭县被国家林业局确定为松材线虫疫区县,根据国家林业局关于印发《国家林业和草原局关于重新修订新的〈松材线虫病疫区和疫木管理办法>的通知》(林生发〔2018〕117号)管理办法有关规定,疫区县非疫点乡镇采伐的松木不得跨县运输,只能在本县内加工厂进行削片处理,且削片厚度不超过0.6cm[1]规定,受上述条件的制约,汀江国有林场在疫区县撤销以前,松木制材销路将受到很大的限制,原来的销售渠道已经行不通了,如何来根据管理办法的规定,结合销售方式的改变,与山场的生产条件有机地结合起来,创新出新的生产销售工艺流程,最大限度地提高林木的经济效益。为此本文就从创新生产销售工艺流程开展研究,解决存在一系列问题,特别是创新工艺流程中哪些工艺流程是主要问题,从而探索出一条应急的工艺流程方案,解决汀江国有林场近几年的生产销售问题,提高松木的销售效益。

1 生产工艺流程方案

上杭县在未被国家林业局定为松材线虫疫区县时,汀江国有林场的松木生产、销售工艺流程如图1所示[2]。

图1 目前生产、销售工艺流程

从图1 可以看出,汀江国有林场原来的销售模式是先进仓、后出仓,整个生产工艺流程实现了闭环管理,销售阶段即楞场装车费用和销往目的地运输费用是由货主支付,而被确定为疫区县后,由于松木不能外销县外,而本地加工厂的接收模式为到厂价,这就无形中增加了汀江国有林场的销售环节的成本,由于市场变化和政策制约,本来销售价格已降低,还要增加销售成本,这将导致经营亏损。如何来降低销售环节成本,保证木材经营不导致亏损,只有消化好、控制好成本的上升,通过对目前生产工艺流程进行分析研究,可以创新出新的木材生产销售工艺流程,如图2 所示。

图2 创新后生产、销售工艺流程

通过对生产、销售流程创新后与目前生产、销售工艺流程对比可以看出工艺流程从10 个减少为7 个,即把运输至楞场归楞、看护、销售这三个环节舍去,以达到降低生产销售费用,那么新工艺流程可否实施,实施中存在问题的关键点在哪里,如何来解决。为了弄清问题,在汀江国有林场2021 年的伐区先行试验,以探索总结经验,为今后顺利实施提供借鉴。

2 试验地

伐区试验创新生产销售工艺流程,考虑到有一定面积和数量进行实施,可靠性和可行性会更佳,按此设想,选择汀江国有林场在庐丰镇扶洋村伐区作为试验地,该伐区为23 林班9 大班10 小班和24 林班6 大班3 小班,根据第三方评估设计后申请林木采伐凭证允许采伐面积为294 亩,采伐树种为马尾松和少量杂木,采伐总蓄积量2122.95m3,出材量1631.2m3,其中:规格材764.38m3,小径材756.24m3,短小材110.58m3。经实地踏查,伐区的基本情况为:进入伐区有一条原来的集材道,平均宽度为2.6m,坡度较平缓,路面被雨水多年冲刷,导致坑洼较多,有一处坡度较急且处在弯道上,该集材道与村道相连接,距离有1.2km,村道路面已硬化,宽度4.5m,村道与省道杭永线相连接,距离有4km,省道杭永线距离加工厂16km,交通运输条件较好,但如果要直接运输到加工厂,则必须对原集材道1.2km 进行改建和维修,以达到运输车辆所具备的要求,只有解决好该伐区的集材道路和车辆运输就可以保证创新生产、销售流程的实施,这是关键点和技术控制点。

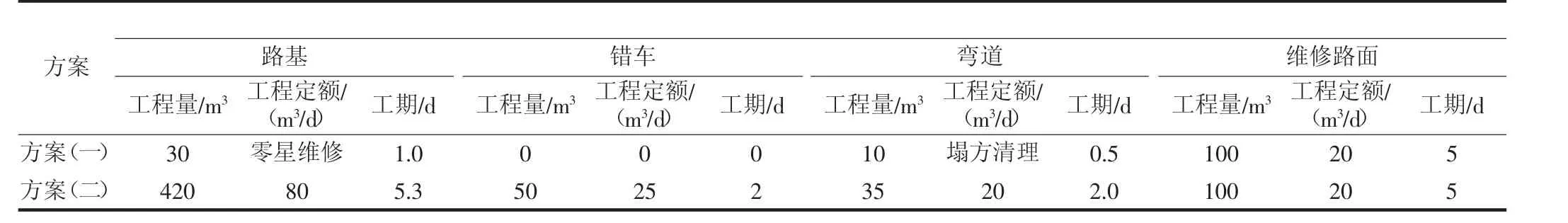

根据《林区公路工程技术标准》的道路路面宽度和坡度的规定[3],此集材道应符合山岭重的有关标准,即行车速度15km/h,路面宽3.0m,最大纵坡度12°,最小曲线半径12m,按此要求,汀江国有林场会同有资质设计部门对原有1.2km 的集材道进行设计改造,按设计要求对路基宽度、错车道、弯道、路面维修工程量、工期、费用按方案(一)、方案(二)进行计算,计算结果汇总如表1 至表3 所示。

表1 路基土方工程量

表2 工期汇总

表3 工程费用汇总

(1)路基工程量和施工:按实地测量计算,使用挖掘机施工。

(2)错车道:增加按400m 设计一个错车道,共需增加2 个,使用挖掘机和5t 压路机施工。

(3)弯道:需改造弯道1 个,使用挖掘机施工。

(4)路面:1.2km 全线维修,主要为路面填平与压实施工。

(5)上述单价为协商价格。

此外还需要解决好因工艺流程改变后的车辆运输问题[4],由于原方案(一)木材集运就近运至楞场,集运距离5km,所需车辆的运载能力可以小,每次运载5m3以内,采用少运多跑的方式,而实施方案(二)因为运输地点的改变,运距增加至21.2km,这就需要改变运输车辆运载能力,由于运距增加,运输时间增加,必然导致运输费用的增加,只有当运输数量达到一定时,运输费用才会下降,经测算和询价,需确保每次运输木材10m3左右,木材运输费用才会不提高,以保证运输的实施,同时也保证伐区按时完成的需要,木材运输能力成为联结木材生产和木材销售纽带,这是方案(二)能否顺利实施重要保证条件。

3 效益分析

伐区的整个生产工艺流程按照方案(二)实施,整个生产、销售如期完成,对伐区完成后有关数据进行统计汇总如表4 至表7 所示。木材生产量与采伐证批准数量差异说明如下。

表4 木材销售价格

采伐证上的数量包含短小材110.58m3,口径7cm以156.14m3,因加工厂不收购上述规格的木材,扣除上述数量后,按采伐证应生产1364.48m3,实际生产1229.25m3,在允许误差范围内。

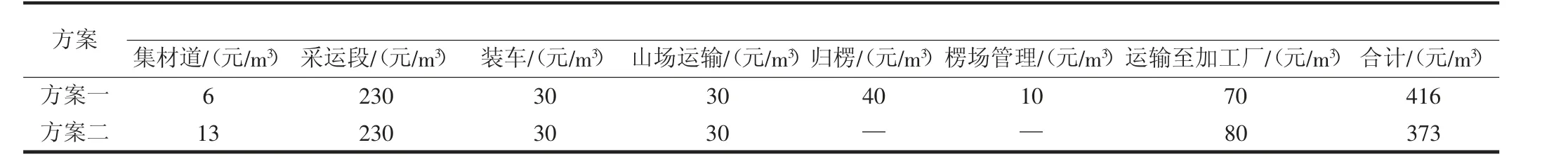

从表4、表5、表6、表7 统计汇总数据可知,方案(一)、方案(二)的销售价格、生产数量、销售收入相同,只是因为生产、销售的工艺流程不同,导致生产、销售成本的差异化。对方案(一)、方案(二)的效益分析具体如下。

表5 生产数量统计汇总

表6 销售收入汇总

表7 木材生产、销售成本价格

方案(一):销售收入83.6 万元,生产、销售木材1229.25m3,平均销售价格为680.1 元/m3,生产销售成本416 元/m3,销售利润264.1 元/m3。

方案(二):销售收入83.6 万元,生产、销售木材1229.25m3,平均销售价格为680.1 元/m3,生产、销售成本373 元/m3,销售利润307.1 元/m3。

方案(二)与方案(一)相比具有以下优势。

成本下降:416-373=43 元/m3。

效益增加:(307.1-264.1)×1229.25≈5.3 万元。

综上所述,采用方案(二)比方案(一)效益收入增加5.3 万元,成本下降43 元/m3。

4 讨论与分析

(1)在上杭县被国家林业局确定为松材线虫疫区县后,根据疫区的管理办法,生产下来的松木不能外销县外,只能以0.6cm 以下卷板才可以销往外县,这就势必制约汀江国有林场原有的生产销售模式,生产经营单位从卖方市场转为上门服务,增加了销售环节的成本,而市场的改变,又导致销售价格的下跌,如何来应对市场和政策的变化,唯有做好林场自身生产销售工艺流程的创新,达到消化成本、抑制成本上升的目的,从而提高林木的经营收益,适应形势的变化,从而在经营上变被动为主动。

(2)从图1、图2 来看,生产销售工艺流程是可以创新的,从试验来看,集材道和选择车辆运输是工艺流程创新的关键点和技术点,在实施作业时,必须掌控好,以确保新工艺流程的顺利实施。

(3)从节约成本和工期的角度来看,利用原有的集材道加以改进和维修,是一个很不错的途径。

(4)在经营条件改变和政策制约下,必须改变原有的传统模式,才能加快木材的销售,变产品为商品,从而实现资金快速回笼,为林场发展提供较为宽松的现金流。

(5)要做好工艺流程各个环节的成本测算,形成成本可控性,从而提高木材经营利润最大化。

(6)从方案(二)与方案(一)的收益分析可以看出,在同等条件下,方案(二)比方案(一)收益增加5.3 万元,成本下降43 元/m3。说明方案(二)是可行、有效的。

5 结语

本文从上杭县被国家林业局定为松材线虫疫区县后,由此而产生了对汀江国有林场木材经营模式的改变,为了适应市场变化和政策制约,用创新木材生产、销售工艺流程的措施,积极应对突发事件的挑战,用创新的观点,为汀江国有林场今后几年内应对市场变化和政策制约提供了一条有效的途径。