吸水树脂对粉状乳化炸药耐热及爆炸性能影响*

林谋金,代永富,陆 路,薛 冰,马宏昊,谢钱斌

(1.西南科技大学 环境与资源学院,绵阳 621010;2.中国科学技术大学 中国科学院材料力学行为和设计重点实验室,合肥 230026;3.宏大爆破工程集团有限责任公司,长沙 410125)

我国西北地区的部分露天煤矿存在自燃现象,导致部分岩层存在温度较高的问题(100℃~1000℃)。目前,上述高温岩层仍需要通过爆破进行剥离,但传统爆破器材在高温环境中使用可能会发生早爆事故,进而威胁爆破作业人员的生命安全[1],为此众多研究人员对高温爆破中的民用爆破器材展开研究。傅建秋等认为起爆体膏状乳化炸药中插有的电雷管在长时间高温作用下会自爆[2],但膏状乳化炸药不能被引爆;李战军等指出铵油炸药和乳化炸药在80℃炮孔中放置数小时后,仍能用雷管正常起爆[3];上述研究对高温爆破提供有益参考,但都限定在爆破器材原有的耐热性能上,不能满足高温爆破需求。因此,郭子如等人对铵油炸药进行改性得到耐热型铵油炸药[4,5],但铵油炸药遇水可能失效,限制其用于注水降温的炮孔中。林谋金等人将爆破器材处于水环境中[6-8],可实现爆破器材能较长时间保持在安全温度的环境中;另外,为了避免液体水在施工过程中流失,通过吸水树脂将液体水转换成没有流动性的胶凝水[9],结果表明:胶凝水与液体水防护性能基本一致。本文利用粉状乳化炸药(PEE)有一定抗水性[10],将吸水后的吸水树脂(Super Absorbent Polymer,SAP)添加到粉状乳化炸药中制成耐热型炸药,观察其在高温炮孔中温度变化情况,同时研究吸水树脂含量与粒径对粉状乳化炸药爆速的影响,其结果可为露天煤矿火区高温爆破提供参考。

1 实验部分

1.1 耐高温混合炸药制备

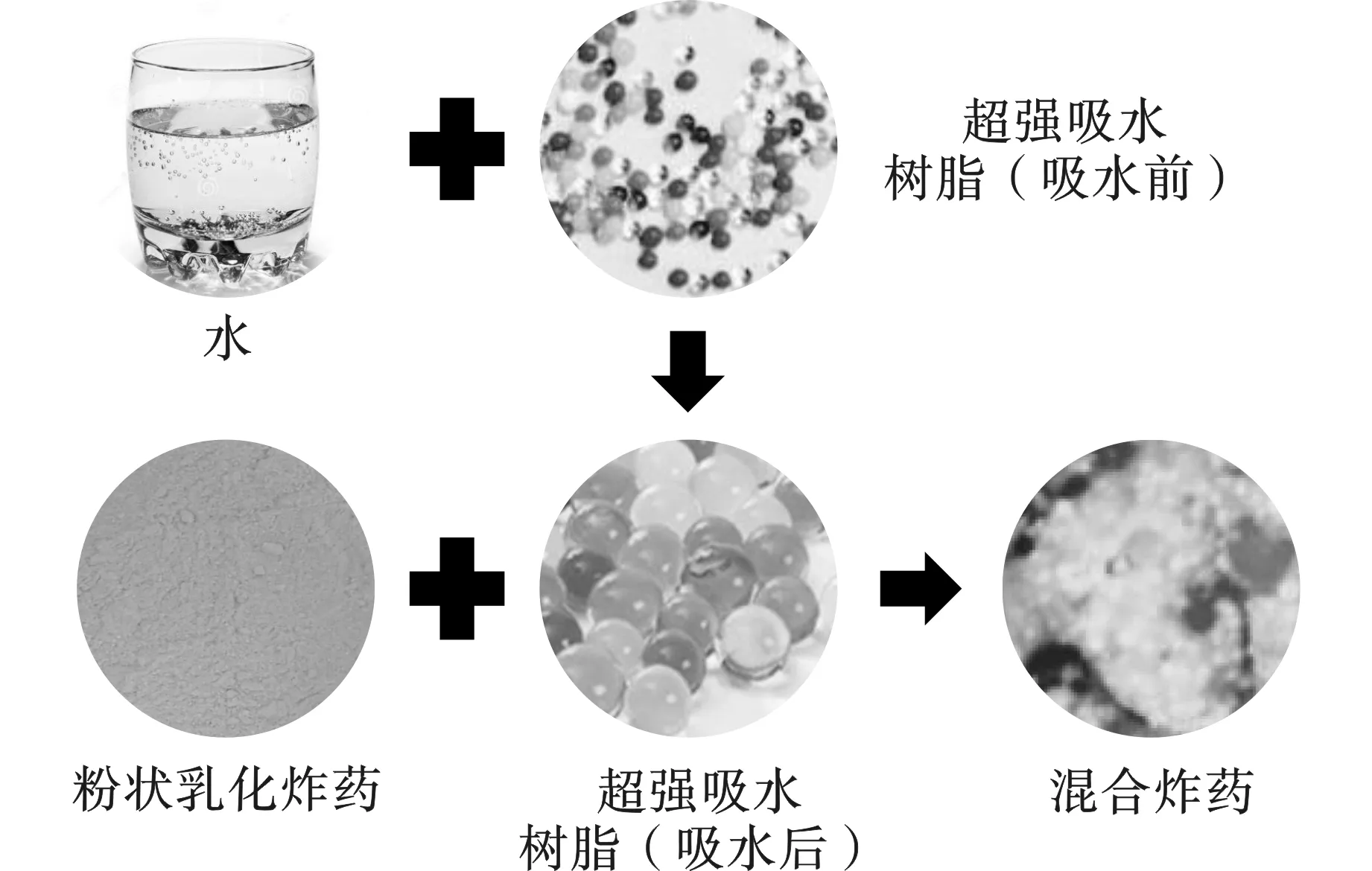

采用的吸水树脂是一种新型功能高分子材料,它具有吸收比自身重百倍水的高吸水功能,并且保水性能优良。实验时,将不同粒径(d)吸水树脂加入水中,其质量比为吸水树脂∶水=1∶20,吸水后的吸水树脂粒径变为d1。实验用的粉状乳化炸药产自湖北帅力化工,其主要配方与传统膏状乳化炸药基本一致,但含水量更低。将吸水后的吸水树脂与粉状乳化炸药按不同体积比均匀混合,如图1所示,进而得到不同配比的耐高温混合炸药,其编号见表1。由于吸水树脂与粉状乳化炸药混合后会泌水,因此将粉状乳化炸药和湿的粉状乳化炸药作为对比组C1、C2。

图 1 混合炸药制备流程示意图Fig. 1 Schematic diagram of preparation process of mixed explosives

1.2 温升实验

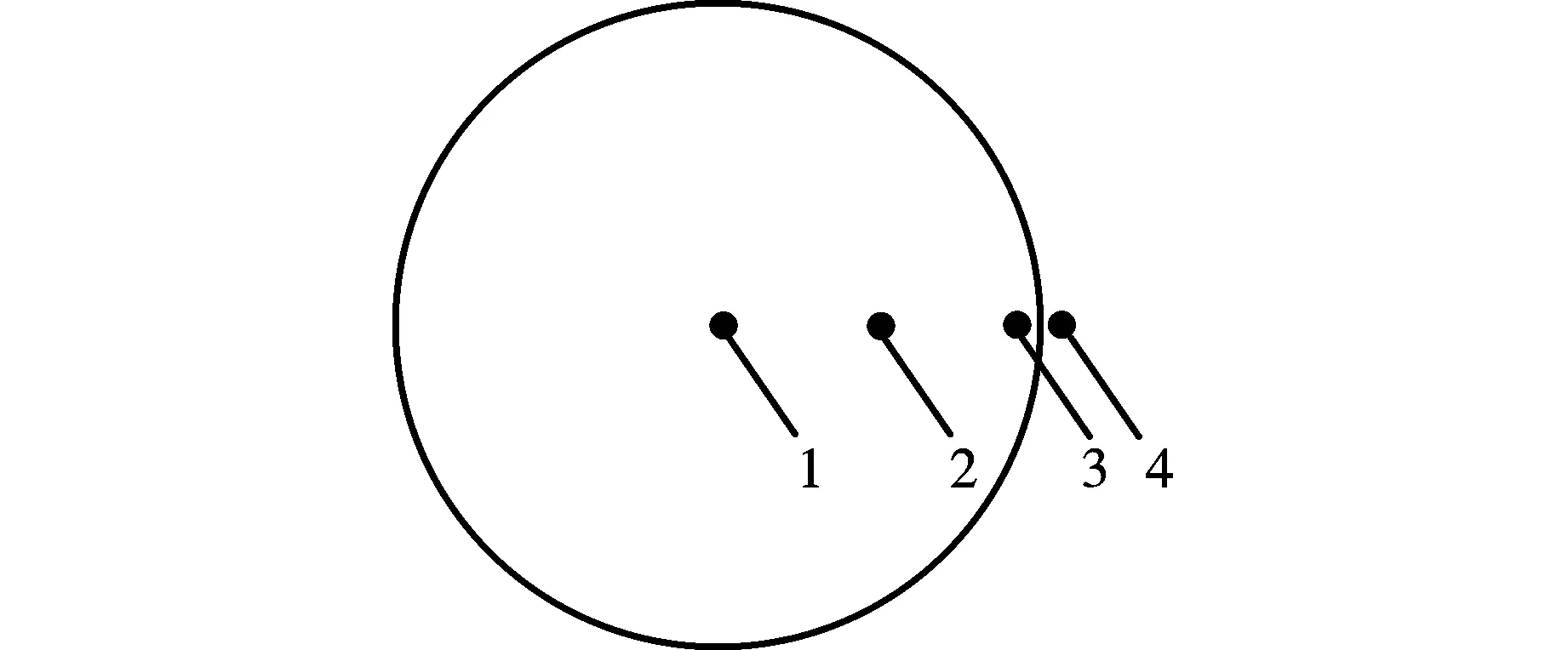

高温爆破施工过程中需要注水降温,注水降温后的炮孔温度一般不超过100℃,因此,本文选取的炮孔环境温度为100℃左右,直径为100 mm。为了分析炸药中不同位置的温升情况,在炸药中布置了3个热电偶,热电偶外层采用不锈钢进行铠装,其直径为2 mm,使用的最高环境温度为1100℃。炸药中间位置的热电偶编号为1,边缘位置的热电偶编号为3,测量炮孔温度的热电偶编号为4,如图2所示。温度记录仪型号为YC-747U(4通道),测温精确度为0.1%。

表 1 不同炸药的实验参数

图 2 炸药中热电偶位置示意图Fig. 2 Schematic diagram of thermocouple in different explosives

1.3 爆速实验

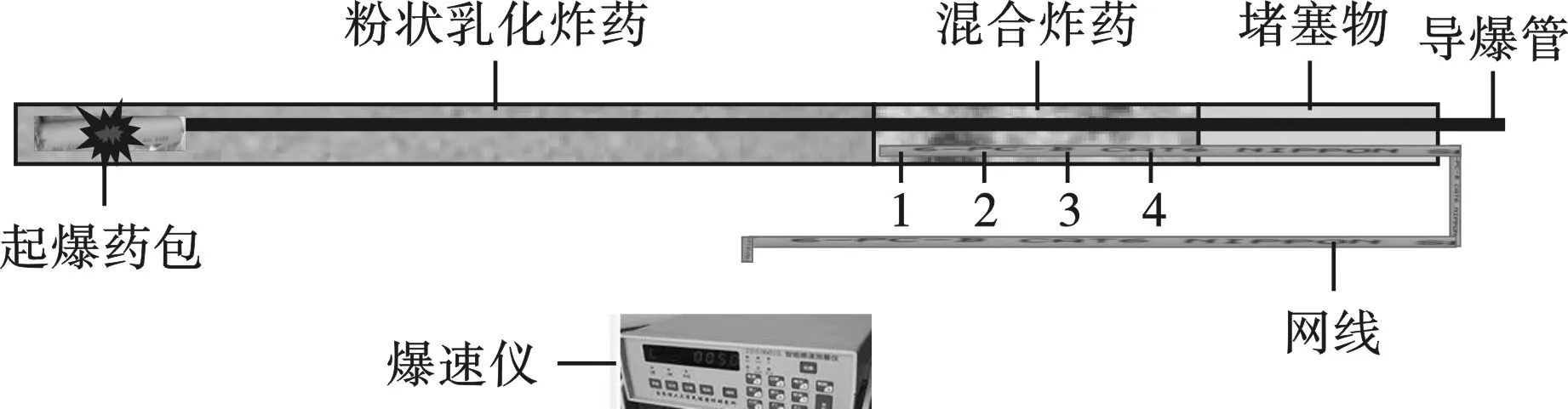

为了考虑爆破中炮孔约束作用对爆速的影响,本文在露天台阶爆破中的炮孔(φ=100 mm)对不同配比的混合炸药进行爆速测试实验。爆速实验设备包含有多段智能爆速测量仪2BS-110与网线,其中,网线中含有8根线(4对),每对依次在1、2、3、4处剪断作为探针,探针间距为0.5 m,如图3所示,因此,每次实验可以获得混合炸药的3个爆速数据。实验时,炮孔下部装有粉状乳化炸药,上部装有待测爆速的混合炸药,待测爆速的混合炸药装药长度不少于2.5 m,而且探针1距离两种炸药的界面不少于0.5 m。另外,网线剪断位置必须位于待测爆速的混合炸药中,而且网线放入炮孔中需要拉直,进而确保测量精度。测量时爆速测量仪的时基调至0.1 μs,将带有导爆管雷管的起爆药包(膏状乳化炸药)放置在孔底,保证爆轰波从孔底向孔口传播。

图 3 露天矿山爆速测试实验示意图Fig. 3 Schematic diagram of detonation velocity experiment in open pit mining

2 结果与讨论

2.1 混合炸药的耐热性

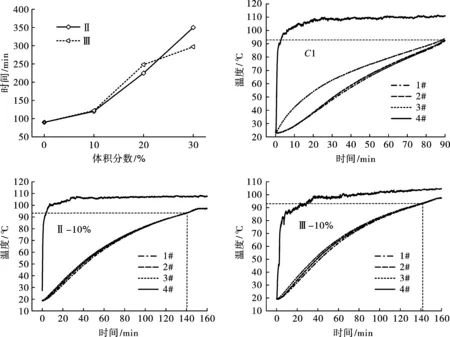

通过读取温度记录仪得到不同配比混合炸药内部不同位置的温度变化曲线,然后进行比较分析,如图4所示。

由图4可知,粉状乳化炸药(C1)最外层部分的温度上升速度相对较快,而内部温度上升相对较为缓慢,即存在炸药内部受热不均问题,其原因主要与粉状乳化炸药是散体结构而导致其导热系数较低有关。粉状乳化炸药(C1)在高温炮孔中放置为90 min后达到93℃,与炮孔温度较低(110℃)以及硝酸铵具有较大的比热容有关。随着不同粒径吸水树脂含量不断增加,高温炮孔中的混合炸药达到93℃所需的时间从90 min增加到300 min左右,而且能较长时间保持在安全温度(100℃以下),其原因主要是水的比热容较大。另外,由于吸水树脂与粉状乳化炸药混合后会泌水,并且水的导热系数较高,使混合炸药整体受热比较均匀。因此,在露天煤矿自燃火区中,高温炮孔普遍存在某一局部温度较高情况,本文提供的混合炸药能够较好避免炸药局部温度过高的问题,从而在本质上提高高温爆破作业的安全性。

图 4 不同配比混合炸药内部不同位置的温度历史曲线Fig. 4 The temperature history curves at different internal positions of mixed explosives

2.2 混合炸药的爆速

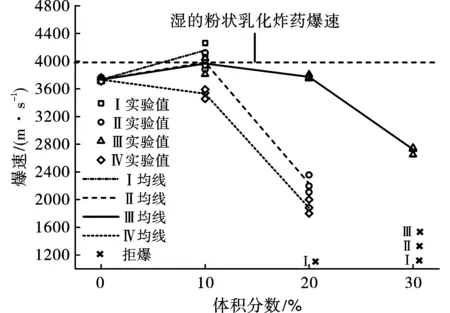

通过露天台阶爆破现场测得不同配比的耐高温混合炸药爆速如图5所示,为了便于比较,将湿的粉状乳化炸药爆速平均值作为参考线也绘于图中。

图 5 吸水树脂含量对混合炸药爆速的影响Fig. 5 Effect of SAP content on detonation velocity of mixed explosive

由实验数据可知,粉状乳化炸药(C1)爆速平均值为3733 m·s-1。湿的粉状乳化炸药(C2)爆速平均值为3980 m·s-1,其相对于粉状乳化炸药提高了6.6%,说明即使水在爆轰过程中会吸收部分热量,但粉状乳化炸药在水的影响下,其堆积密度得到提高,从而提高湿的粉状乳化炸药爆速。

编号为Ⅰ-10%混合炸药的密度为1.10 g·cm-3,明显高于湿的粉状乳化炸药,其爆速平均值为4157 m·s-1,相对于粉状乳化炸药提高了11%,相对于湿的粉状乳化炸药提高了4.4%。编号为Ⅰ-20%、Ⅰ-30%的混合炸药密度高于湿的粉状乳化炸药,但出现拒爆,其原因见下文分析。

编号为Ⅱ-10%的混合炸药密度为1.06 g·cm-3,高于湿的粉状乳化炸药,其爆速平均值为3983 m·s-1,相对于粉状乳化炸药提高了6.6%,与湿的粉状乳化炸药相当。编号为Ⅱ-20%的混合炸药密度为1.08 g·cm-3,高于湿的粉状乳化炸药,其爆速平均值降至2234 m·s-1,相对于粉状乳化炸药降低了40%,相对于湿的粉状乳化炸药降低了43.8%。编号为Ⅱ-30%的混合炸药密度高于湿的粉状乳化炸药,但也出现拒爆。

编号为Ⅲ-10%的混合炸药密度为1.02 g·cm-3,略高于湿的粉状乳化炸药,其爆速平均值为3966 m·s-1,相对于粉状乳化炸药提高了6.2%,相对于湿的粉状乳化炸药降低了0.4%。编号为Ⅲ-20%的混合炸药密度为1.04 g·cm-3,略高于湿的粉状乳化炸药,但爆速平均值为3773 m·s-1,相对于湿的粉状乳化炸药降低了5.2%,相对于粉状乳化炸药提高了1.1%。编号为Ⅲ-30%的混合炸药密度为1.07 g·cm-3,高于湿的粉状乳化炸药,其爆速平均值为2727 m·s-1,相对于粉状乳化炸药降低了26.9%,相对于湿的粉状乳化炸药降低了31.5%。

编号为Ⅳ-10%的混合炸药密度为0.9 g·cm-3,小于湿的粉状乳化炸药,其爆速平均值为3530 m·s-1,相对于粉状乳化炸药降低了5.4%,相对于湿的粉状乳化炸药降低了11.3%。编号为Ⅳ-20%的混合炸药密度为0.96 g·cm-3,与湿的粉状乳化炸药相当,其爆速平均值为1882 m·s-1,相对于粉状乳化炸药降低了49.5%,相对于湿的粉状乳化炸药降低了52.7%。编号为Ⅳ-30%的混合炸药密度略高于湿的粉状乳化炸药,但也出现拒爆。

综上所述,吸水后粒径为10 mm的吸水树脂添加到粉状乳化炸药中未出现拒爆现象,而其它粒径的吸水树脂爆速下降较快,而且更容易出现拒爆现象,因此,吸水树脂的粒径对粉状乳化炸药的爆速影响显著。对于吸水树脂含量为10%的混合炸药,小粒径吸水后的吸水树脂与粉状乳化炸药混合后会大量泌水,从而使混合炸药的密度高于湿的粉状乳化炸药,即使吸水树脂在爆轰反应过程中会吸收热量以及阻碍爆轰波传播,但混合炸药的爆速仍高于湿的粉状乳化炸药或者两者相当;大粒径吸水后的吸水树脂与粉状乳化炸药混合后会少量泌水,从而使混合炸药的密度小于湿的粉状乳化炸药,但高于粉状乳化炸药,由于吸水树脂阻碍爆轰波传播作用,该混合炸药的爆速低于粉状乳化炸药。对于吸水树脂含量为20%与30%的混合炸药,吸水后的吸水树脂与粉状乳化炸药混合后会大量泌水,使混合炸药的密度高于湿的粉状乳化炸药,但由于吸水树脂含量过高,增强其在爆轰反应过程中阻碍爆轰波传播作用,并且在爆轰反应过程中吸收大量热量,使爆速大幅下降甚至出现拒爆现象。

为了判断混合粒径吸水树脂对粉状乳化炸药影响,将粒径为10 mm与粒径为17 mm的吸水树脂按1∶1比例混合后,再与粉状乳化炸药按10%比例混合,其密度为0.97 g·cm-3,与湿的粉状乳化炸药相当,其爆速平均值为3720 m·s-1,即相当于编号Ⅲ-10%的混合炸药与编号Ⅳ-10%的混合炸药的平均值,说明混合粒径的吸水树脂对粉状乳化炸药的影响相当于综合不同粒径吸水树脂对粉状乳化炸药的影响。

3 结论

为了解决高温爆破中民用爆破器材的耐高温问题,将吸水后的吸水树脂与粉状乳化炸药混合后得到耐热型混合炸药,通过测温与爆速实验探讨吸水树脂对粉状乳化炸药耐热及爆炸性能的影响,得到的主要结论有:

(1)随着不同粒径吸水树脂含量不断增加,高温炮孔中的混合炸药达到93℃所需的时间从90 min增加到300 min左右,而且能较长时间保持在安全温度(100℃以下)。另外,由于吸水树脂与粉状乳化炸药混合后会泌水,并且水的导热系数较高,使混合炸药整体受热比较均匀,避免局部位置温度过高的情况,从而在本质上提高高温爆破作业的安全性。

(2)由于吸水树脂与粉状乳化炸药混合后会泌水,且泌水量受吸水树脂的粒径与含量的影响,使混合炸药的密度高于粉状乳化炸药,即使吸水树脂在爆轰反应过程中会吸收热量以及阻碍爆轰波传播,但含10%吸水树脂(不含17 mm粒径)的混合炸药的爆速相对于粉状乳化炸药仍提高了6%~11%,并与湿的粉状乳化炸药相当。随着吸水树脂含量逐渐增加,混合炸药的爆速大幅下降甚至出现拒爆。

(3)在不同粒径吸水树脂添中,吸水后粒径为10 mm的吸水树脂添加到粉状乳化炸药中未出现拒爆现象,而且爆速随着含量增加下降较为缓慢,因此,建议高温爆破施工采用此规格的吸水树脂,另外可根据泌水量混合一些其它粒径的吸水树脂,但吸水树脂总含量控制在10%左右。